Produkcja ogniw fotowoltaicznych do paneli fotowoltaicznych

Podstawą każdej instalacji fotowoltaicznej jest zawsze moduł fotowoltaiczny. Moduł fotowoltaiczny to połączenie ogniw fotowoltaicznych połączonych ze sobą elektrycznie. Termin fotowoltaika składa się z dwóch słów «foto» (z greckiego światło) i «wolt» (Alessandro Volta - 1745-1827, włoski fizyk) - jednostka miary napięcia w elektrotechnice. Analizując pojęcie fotowoltaika, możemy powiedzieć — jest przekształcając światło w energię elektryczną.

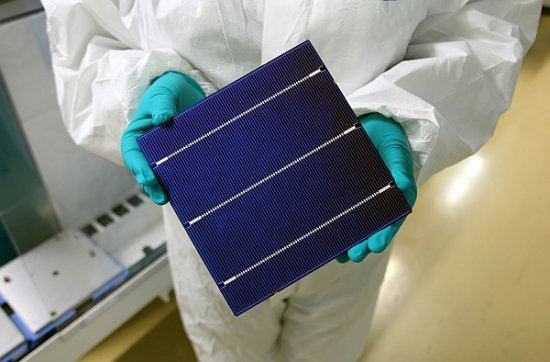

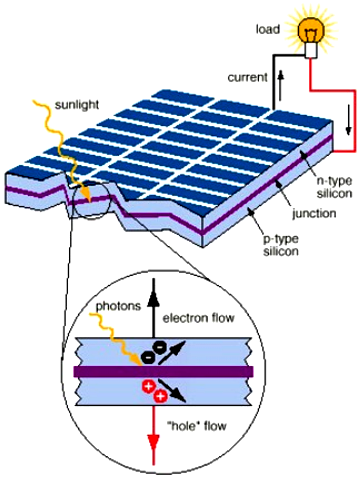

Ogniwo fotowoltaiczne (ogniwo słoneczne) służy do wytwarzania energii elektrycznej poprzez przetwarzanie promieniowania słonecznego. Fotokomórkę można traktować jako diodę złożoną z półprzewodników typu n i p z utworzonym obszarem zubożonym w nośnik, więc nieoświetlona fotokomórka jest jak dioda i można ją opisać jako diodę.

Dla półprzewodników o szerokości od 1 do 3 eV maksymalna teoretyczna sprawność może sięgać 30%. Pasmo wzbronione to minimalna energia fotonu, która może przenieść elektron z pasma walencyjnego do pasma przewodnictwa. Najpopularniejsze komercyjne ogniwa słoneczne to elementy krzemienne.

Monokryształy i polikryształy krzemu. Krzem to dziś jeden z najpowszechniejszych pierwiastków do produkcji modułów fotowoltaicznych. Jednak ze względu na niską absorpcję promieniowania słonecznego, krzemowo-krystaliczne ogniwa słoneczne mają zwykle szerokość 300 µm. Sprawność krzemowej fotokomórki monokrystalicznej sięga 17%.

Jeśli weźmiemy fotokomórkę z krzemu polikrystalicznego, to jej wydajność jest o 5% niższa niż w przypadku krzemu monokrystalicznego. Granica ziaren polikryształu jest centrum rekombinacji nośników ładunku. Wielkość kryształów polikrystalicznego krzemu może wahać się od kilku mm do jednego cm.

Arsenek galu (GaAs). Ogniwa słoneczne z arsenku galu wykazały już w warunkach laboratoryjnych wydajność na poziomie 25%. Arsenek galu, opracowany dla optoelektroniki, jest trudny do wyprodukowania w dużych ilościach i dość drogi dla ogniw słonecznych. Zastosowano ogniwa słoneczne z arsenku galu wraz z koncentratorami słonecznymi, a także dla kosmonautyki.

Technologia fotokomórek cienkowarstwowych. Główną wadą ogniw krzemowych jest ich wysoki koszt. Dostępne są ogniwa cienkowarstwowe wykonane z amorficznego krzemu (a-Si), tellurku kadmu (CdTe) lub diselinidu miedziowo-indowego (CuInSe2). Zaletą cienkowarstwowych ogniw słonecznych jest oszczędność surowców i tańsza produkcja w porównaniu z krzemowymi ogniwami słonecznymi. Można więc powiedzieć, że wyroby cienkowarstwowe mają perspektywy zastosowania w fotokomórkach.

Wadą jest to, że niektóre materiały są dość toksyczne, więc bezpieczeństwo produktu i recykling odgrywają ważną rolę. Ponadto tellurek jest zasobem wyczerpującym się w porównaniu z krzemem.Sprawność fotokomórek cienkowarstwowych sięga 11% (CuInSe2).

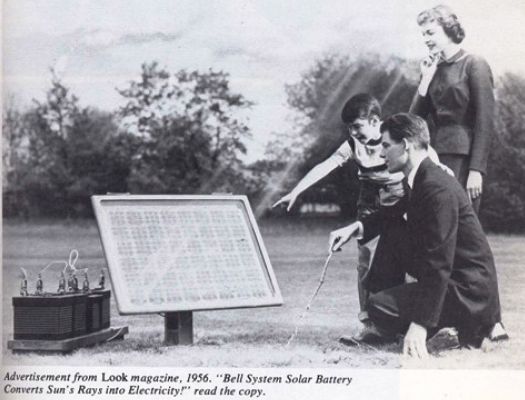

We wczesnych latach sześćdziesiątych ogniwa słoneczne kosztowały około 1000 USD/W mocy szczytowej i były w większości produkowane w kosmosie. W latach 70. rozpoczęto masową produkcję fotokomórek, a ich cena spadła do 100 USD/W. Dalszy postęp i obniżenie ceny fotokomórek umożliwiły zastosowanie fotokomórek na potrzeby gospodarstw domowych, zwłaszcza dla części ludności mieszkającej z dala od linii energetycznych i standardowych zasilaczy, dobrą alternatywą stały się moduły fotowoltaiczne.

Zdjęcie przedstawia pierwsze krzemowe ogniwo słoneczne. Zostało stworzone przez naukowców i inżynierów amerykańskiej firmy Bell Laboratories w 1956 roku. Ogniwo słoneczne to połączenie połączonych ze sobą elektrycznie modułów fotowoltaicznych. Kombinację dobiera się w zależności od wymaganych parametrów elektrycznych, takich jak prąd i napięcie. Jedno ogniwo takiej baterii słonecznej, wytwarzające mniej niż 1 wat energii elektrycznej, kosztuje 250 dolarów. Produkowana energia elektryczna była 100 razy droższa niż z konwencjonalnej sieci.

Od prawie 20 lat panele słoneczne są używane tylko w przestrzeni kosmicznej. W 1977 roku koszt energii elektrycznej został obniżony do 76 dolarów za wat ogniwa. Wydajność stopniowo rosła: 15% w połowie lat 90. i 20% do 2000 r. Aktualne najistotniejsze dane na ten temat —Sprawność ogniw i modułów fotowoltaicznych

Produkcję krzemowych ogniw słonecznych można z grubsza podzielić na trzy główne etapy:

-

produkcja krzemu o wysokiej czystości;

-

wykonywanie cienkich podkładek silikonowych;

-

montaż fotokomórki.

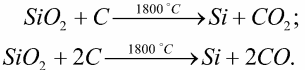

Głównym surowcem do produkcji krzemu o wysokiej czystości jest piasek kwarcowy (SiO2)2). Stop otrzymuje się przez elektrolizę krzem metalurgicznyktóry ma czystość do 98%. Proces odzyskiwania krzemu ma miejsce, gdy piasek oddziałuje z węglem w wysokiej temperaturze 1800°C:

Ten stopień czystości nie jest wystarczający do produkcji fotokomórki, dlatego musi być dalej przetwarzany. Dalsze oczyszczanie krzemu dla przemysłu półprzewodnikowego odbywa się praktycznie na całym świecie z wykorzystaniem technologii opracowanej przez firmę Siemens.

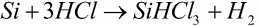

«Proces Siemensa» to oczyszczanie krzemu w reakcji metalurgicznego krzemu z kwasem chlorowodorowym, w wyniku której powstaje trichlorosilan (SiHCl3):

Trichlorosilan (SiHCl3) znajduje się w fazie ciekłej, dzięki czemu można go łatwo oddzielić od wodoru. Ponadto wielokrotna destylacja trichlorosilanu zwiększa jego czystość do 10-10%.

Kolejny proces — piroliza oczyszczonego trichlorosilanu — służy do produkcji krzemu polikrystalicznego o wysokiej czystości. Otrzymany krzem polikrystaliczny nie do końca spełnia warunki do zastosowania w przemyśle półprzewodnikowym, ale dla branży fotowoltaiki słonecznej jakość materiału jest wystarczająca.

Krzem polikrystaliczny jest surowcem do produkcji krzemu monokrystalicznego. Do produkcji krzemu monokrystalicznego stosuje się dwie metody — metodę Czochralskiego i metodę topienia strefowego.

Metoda Czochralskiego jest zarówno energochłonny, jak i materiałochłonny. Stosunkowo niewielka ilość krzemu polikrystalicznego jest ładowana do tygla i topiona pod próżnią.Małe ziarenko monokrzemu spada na powierzchnię stopu, a następnie, skręcając się, unosi się, ciągnąc za sobą cylindryczny wlewek, pod wpływem siły napięcia powierzchniowego.

Obecnie średnice ciągnionych wlewków dochodzą do 300 mm. Długość wlewków o średnicy 100-150 mm sięga 75-100 cm Struktura krystaliczna wydłużonego wlewka powtarza monokrystaliczną strukturę nasion. Zwiększenie średnicy i długości wlewka, a także udoskonalenie technologii jego cięcia, zmniejszy ilość odpadów, a tym samym obniży koszt powstających fotokomórek.

Technologia pasów. Proces technologiczny opracowany przez Mobil Solar Energy Corporation polega na wyciąganiu pasków krzemu ze stopu i formowaniu na nich ogniw słonecznych. Matryca jest częściowo zanurzona w roztopionym krzemie i dzięki efektowi kapilarnemu krzem polikrystaliczny unosi się, tworząc wstęgę. Roztopiony krystalizuje i jest usuwany z matrycy. W celu zwiększenia wydajności zaprojektowano urządzenie, na którym możliwe jest jednoczesne przyjmowanie do dziewięciu taśm. Rezultatem jest dziewięcioboczny pryzmat.

Zaletą pasów jest to, że są tanie ze względu na to, że wykluczony jest proces cięcia wlewka. Ponadto łatwo można uzyskać prostokątne ogniwa fotowoltaiczne, natomiast okrągły kształt płytek monokrystalicznych nie sprzyja dobremu umieszczeniu ogniwa fotowoltaicznego w module fotowoltaicznym.

Otrzymane polikrystaliczne lub monokrystaliczne pręty krzemowe należy następnie pociąć na cienkie płytki o grubości 0,2-0,4 mm. Podczas cięcia pręta z krzemu monokrystalicznego około 50% materiału jest tracone na straty.Ponadto okrągłe podkładki nie zawsze, ale często, są przycinane w celu uzyskania kwadratowego kształtu.