Klasyfikacja układów sterowania ze względu na algorytm działania

Wartość zmiennej kontrolowanej i charakter jej zmiany, jak już widzieliśmy, zależą od wielu czynników: wpływu ustawienia, czasu, wpływu zakłócającego itp. te czynniki.

Wartość zmiennej kontrolowanej i charakter jej zmiany, jak już widzieliśmy, zależą od wielu czynników: wpływu ustawienia, czasu, wpływu zakłócającego itp. te czynniki.

Każdy system automatyczny jest zdeterminowany naturą algorytmu jego działania (prawo reprodukcji), charakterem algorytmu sterowania oraz obecnością (nieobecnością) zdolności do samoadaptacji. Te cechy są podstawą klasyfikacji systemów automatycznych.

Ze względu na charakter funkcjonującego algorytmu systemy automatyczne dzielą się na stabilizujące, śledzące i programowe.

V układy stabilizujące nastawiana wartość y dla wszelkich zakłóceń F (f) działających na układ, regulator jest stały i równy zadanej wartości yo w granicach tolerancji y = yo + Δy,

gdzie Δy — odchylenie wartości kontrolowanej w zależności od wielkości zakłócenia F(t) działającego na układ.

Działania dostrajające x (t) w takich układach są stałymi, z góry określonymi wartościami: x (t) = const.

Automatyczne systemy stabilizacji mogą być realizowane na zasadzie regulacji astatycznej i statycznej. Aby uzyskać więcej informacji, zobacz tutaj: Regulacja astatyczna i statyczna.

TAK Układy śledzące Układy automatycznego sterowania obejmują układy, w których odtworzenie wartości wejściowej zmieniającej się zgodnie z dowolnym prawem odbywa się na wyjściu układu z dopuszczalnym błędem.

Prawo reprodukcji dla systemu śledzącego można zapisać w następującej postaci: y = x lub y = kx,

gdzie x jest dowolną wielkością wejściową, która zależy od czasu lub innych parametrów i jest zwykle nieznana z góry, k jest współczynnikiem skali.

W systemach serwo stosuje się inną terminologię niż w systemach sterowania: zamiast „regulacja” mówi się „śledzenie”, „koniec procesu” — „wypracowanie”, „wartość wejściowa” — „wartość wiodąca”. , «wartość wyjściowa» — «wartość podrzędna».

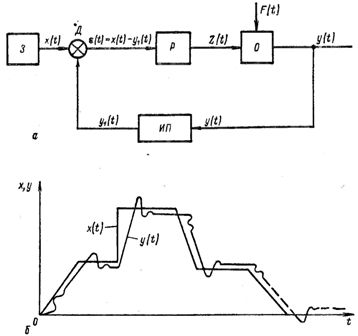

na ryc. 1a przedstawia przykładowy schemat blokowy układu serwo.

Ryż. 1. Schemat blokowy (a) i schemat (b) zmian przesunięcia kątowego wejścia i wyjścia układu serwo: 3 — element napędowy, D — czujnik niewspółosiowości, P — sterownik, O — obiekt, MT — pomiar i element konwersji.

Głównym elementem układu śledzenia jest czujnik rozbieżności D, który określa rozbieżność (błąd) między wartościami slave i master. Wartość podrzędna y jest mierzona przez element pomiarowo-przeliczający MF i doprowadzana do poziomu wartości głównej x.

Czujnik rozbieżności D ustawia wartość rozbieżności między wartością główną x pochodzącą z elementu głównego 3 a wartością podrzędną y i wysyła sygnał do sterownika P, który generuje działanie regulacyjne Z(t) na obiekcie. Regulator dąży do zmniejszenia wynikającego z tego niedopasowania do zera. Następuje odchylenie wartości Slave od wartości zadanej Master.

na ryc. 1, b pokazuje przybliżony schemat zmiany wartości master x i slave y systemu śledzenia.

Systemy automatyczne, które regulują zmienną y zgodnie z pewnym, z góry określonym prawem, nazywane są programowymi systemami sterowania.

Prawo reprodukcji systemu oprogramowania można wyrazić równaniem

y = x (T),

gdzie x (T) jest ustaloną (wcześniej znaną) funkcją czasu, którą system musi odtworzyć.

W takich systemach konieczne jest posiadanie specjalnego urządzenia — detektora, który zmienia wartość nastawy x (t) zgodnie z pewnym wymaganym prawem.

Ze względu na charakter algorytmu sterowania układy automatyczne dzielą się na układy automatyczne z otwartą pętlą działania (otwarta pętla sterowania) oraz układy automatyczne z zamkniętą pętlą działania (zamknięta pętla sterowania).

Systemy samodostosowujące się dzielą się na systemy samodostosowujące się lub samoregulujące oraz systemy niesamoregulujące się. Należy zauważyć, że systemy samodostosowujące się reprezentują nowy typ systemu i nie wszystkie koncepcje tego typu systemów są w pełni ukształtowane, dlatego w różnych podręcznikach mają różne nazwy,

Wszystkie zakłady produkcyjne muszą działać optymalnie pod względem zużycia energii, wydajności i jakości operacji produkcyjnych.

Podczas automatyzacji takich zakładów konieczne jest posiadanie specjalnych urządzeń, które mogłyby zapewnić automatyczną regulację zakładu produkcyjnego do pracy w optymalnym trybie. Takie specjalne urządzenia nazywane są automatycznymi systemami regulacji lub samoregulującymi się systemami sterowania.

Systemy te automatycznie dostosowują jednostkę produkcyjną do zmieniających się warunków pracy, tj. na zmieniającą się charakterystykę zarządzanego obiektu (zmiany zakłóceń) i doprowadzić go do optymalnej pracy; dlatego systemy automatycznego dostrajania są często nazywane optymalnymi lub ekstremalnymi systemami sterowania.

Zastosowanie takich systemów umożliwia zwiększenie wydajności zakładu, poprawę jakości produktów, obniżenie kosztów pracy na jednostkę produkcji itp. W przyszłości wiele zautomatyzowanych instalacji będzie miało systemy automatycznej konfiguracji.