Klasyfikacja i podstawowe parametry przyrządów pomiarowych urządzeń głównych i programowych

Każdy układ automatycznej regulacji do pomiaru odchylenia wartości regulowanej od wartości stanu ustalonego posiada korpus pomiarowy, który może nie tylko zmierzyć wielkość i znak odchylenia, ale także przekształcić to odchylenie w postać dogodną do dalszego wykorzystania w systemie do automatycznego sterowania.

Każdy układ automatycznej regulacji do pomiaru odchylenia wartości regulowanej od wartości stanu ustalonego posiada korpus pomiarowy, który może nie tylko zmierzyć wielkość i znak odchylenia, ale także przekształcić to odchylenie w postać dogodną do dalszego wykorzystania w systemie do automatycznego sterowania.

Fizyczna natura wielkości regulowanych jest bardzo zróżnicowana, dlatego różnorodne są również organy pomiarowe. Jednak w większości przypadków wyjściem urządzenia pomiarowego będzie wielkość mechaniczna (przemieszczenie, siła) lub wielkość elektryczna (napięcie, prąd, rezystancja elektryczna, pojemność, indukcyjność, przesunięcie fazowe itp.).

Na przyrządy pomiarowe stosowane w układach automatycznej regulacji nakłada się następujące wymagania:

-

niezawodność działania w każdych warunkach jakie można spotkać w kontrolowanym procesie technologicznym,

-

wymagana czułość

-

dopuszczalne wymiary i waga,

-

wymagany rozmach,

-

mała wrażliwość na wpływy zewnętrzne,

-

nie ma wpływu na proces technologiczny i wartość mierzoną,

-

jednoznaczne wskazania,

-

stabilność w czasie,

-

dopasowywanie sygnałów wejściowych i wyjściowych do innych sygnałów elementy automatyki.

Wielkości elektryczne są najłatwiejsze do zmierzenia, dlatego w wielu przypadkach przy pomiarze wielkości nieelektrycznych wraz z korpusem pomiarowym wykonuje się specjalne urządzenie (przetwornik), które przetwarza wielkość nieelektryczną na wejściu korpusu pomiarowego na wielkość elektryczną na wyjściu. Takie urządzenia pomiarowe nazywane są czujnikami.

Z reguły nie rozróżnia się pojęć element pomiarowy, czujnik i element czuły (nazwisko to często pojawia się również w literaturze dotyczącej automatyki).

Najczęściej spotykane są czujniki elektryczne, czyli urządzenia pomiarowe z konwersją mierzonej wielkości nieelektrycznej na elektryczną. Budowa tych czujników zależy od natury fizycznej mierzonej wielkości i przyjętej zasady pomiaru jej odchylenia.

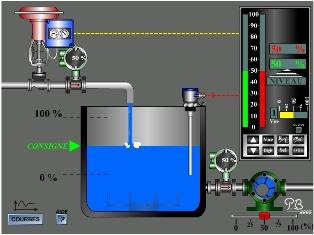

Klasyfikacja urządzeń pomiarowych odbywa się według nazwy mierzonej wartości: urządzenia pomiarowe poziomu, ciśnienia, temperatury, prędkości, napięcia, prądu, natężenia przepływu, oświetlenia, wilgotności itp.

Czujniki są klasyfikowane: po pierwsze według nazwy mierzonej wartości, a po drugie według parametru, w którym przetwarzane są sygnały urządzenia pomiarowego, na przykład pojemnościowe czujniki poziomu, indukcyjne czujniki ciśnienia, reostatowe czujniki temperatury itp.

Dla wygody przy stosowaniu rozważanej klasyfikacji z reguły pomija się jedną z nazw, ponieważ ten sam czujnik może służyć do pomiaru różnych wielkości nieelektrycznych.

Podstawowe parametry czujników

Główne parametry charakteryzujące korpus pomiarowy (czujnik) to:

-

wrażliwość

-

bezwładność.

Czułość czujnika nazywana jest relacją zmiany zmiennej sterowanej Δy do zmiany wielkości wejściowej Δx:

K = Δg /ΔNS

W systemach automatycznego sterowania współczynnik ten jest również nazywany wzmocnieniem systemu lub łącza (jeśli rozważa się łącze).

W ten sposób czułość elementu pomiarowego odpowiada jego wzmocnieniu.

Bezwładność korpusu pomiarowego (czujnika) determinuje również możliwości jego zastosowania w układach automatyki, gdyż powoduje pewne opóźnienie w pomiarze wartości kontrolowanego parametru w zadanym czasie. Opóźnienie może być spowodowane masą części, bezwładnością cieplną, indukcyjnością, pojemnością i innymi elementami samego czujnika.

Podczas badania właściwości dynamicznych układu automatyki bezwładność korpusu pomiarowego odgrywa taką samą rolę jak właściwości bezwładności każdego innego elementu układu automatyki. Dlatego przy wyborze czujnika należy zwrócić uwagę nie tylko na jego czułość, ale także na jego pęd.