Automatyzacja procesów technologicznych

Automatyzacja procesów produkcyjnych to główny kierunek, w którym obecnie zmierza produkcja na całym świecie. Wszystko, co wcześniej wykonywał sam człowiek, jego funkcje, nie tylko fizyczne, ale i intelektualne, stopniowo przechodzi na technologię, która sama wykonuje cykle technologiczne i sprawuje nad nimi kontrolę. To obecnie główny nurt współczesnej technologii. Rola człowieka w wielu branżach jest obecnie zredukowana do kontrolera nad automatycznym kontrolerem.

Automatyzacja procesów produkcyjnych to główny kierunek, w którym obecnie zmierza produkcja na całym świecie. Wszystko, co wcześniej wykonywał sam człowiek, jego funkcje, nie tylko fizyczne, ale i intelektualne, stopniowo przechodzi na technologię, która sama wykonuje cykle technologiczne i sprawuje nad nimi kontrolę. To obecnie główny nurt współczesnej technologii. Rola człowieka w wielu branżach jest obecnie zredukowana do kontrolera nad automatycznym kontrolerem.

W ogólnym przypadku pod pojęciem „sterowanie procesem” rozumie się zespół operacji niezbędnych do uruchomienia, zatrzymania procesu oraz utrzymania lub zmiany w wymaganym kierunku wielkości fizycznych (wskaźników procesu). Pojedyncze maszyny, węzły, urządzenia, urządzenia, zespoły maszyn i urządzeń wymagających sterowania, realizujące procesy technologiczne, nazywane są obiektami sterowania lub obiektami sterowania w automatyce. Obiekty zarządzane mają bardzo zróżnicowane przeznaczenie.

Automatyzacja procesów technologicznych — zastąpienie pracy fizycznej osoby poświęcanej na zarządzanie mechanizmami i maszynami poprzez obsługę specjalnych urządzeń zapewniających tę kontrolę (regulacja różnych parametrów, osiągnięcie określonej wydajności i jakości produktu bez ingerencji człowieka) .

Automatyzacja procesów produkcyjnych umożliwia kilkukrotne zwiększenie wydajności pracy, poprawę jej bezpieczeństwa, przyjazności dla środowiska, poprawę jakości wyrobów oraz efektywniejsze wykorzystanie zasobów produkcyjnych, w tym potencjału ludzkiego.

Automatyzacja procesów technologicznych i produkcji nie oznacza, że procesy te są możliwe bez pracy ludzkiej. Praca ludzka pozostaje dziś podstawą produkcji, zmienia się tylko jej charakter i treść. Funkcje projektowania urządzeń automatyki, ich okresowej regulacji, opracowywania i wprowadzania programów przypadają na osobę, która wymaga wysoko wykwalifikowanych specjalistów i generalnie praca ludzi staje się bardziej skomplikowana.

Każdy proces technologiczny jest tworzony i realizowany w określonym celu. Produkcja produktu końcowego lub uzyskanie efektu pośredniego. Tak więc celem zautomatyzowanej produkcji może być sortowanie, transport, pakowanie produktu. Automatyzacja produkcji może być pełna, złożona i częściowa.

Częściowa automatyzacja występuje wtedy, gdy operacja lub odrębny cykl produkcyjny jest wykonywany w trybie automatycznym. W takim przypadku dozwolony jest ograniczony udział w nim osoby.Najczęściej częściowa automatyzacja ma miejsce wtedy, gdy proces przebiega zbyt szybko, aby dana osoba mogła w nim w pełni uczestniczyć, podczas gdy dość prymitywne urządzenia mechaniczne napędzane sprzętem elektrycznym radzą sobie z nim doskonale.

Częściowa automatyzacja jest z reguły stosowana na już działającym sprzęcie, jest jego dodatkiem. Największą skuteczność wykazuje jednak, gdy jest od początku włączony w cały system automatyki — jest od razu opracowywany, produkowany i instalowany jako integralna część.

Kompleksowa automatyka powinna obejmować wydzieloną dużą powierzchnię produkcyjną, może to być osobny warsztat, elektrownia. W tym przypadku cała produkcja działa w trybie jednego połączonego zautomatyzowanego kompleksu. Pełna automatyzacja procesów produkcyjnych nie zawsze jest wskazana. Jej polem zastosowania jest nowoczesna, wysoko rozwinięta produkcja, wykorzystująca niezwykle niezawodny sprzęt.

Awaria jednej z maszyn lub jednostek natychmiast zatrzymuje cały cykl produkcyjny. Taka produkcja musi mieć samoregulację i samoorganizację, która odbywa się według wcześniej stworzonego programu. Jednocześnie osoba uczestniczy w procesie produkcyjnym wyłącznie jako stały kontroler, monitoruje stan całego systemu i jego poszczególnych części, ingeruje w rozruch i uruchomienie produkcji oraz w sytuacjach awaryjnych, czy też z groźbę takiego zdarzenia.

Najwyższy poziom automatyzacji procesów produkcyjnych — pełna automatyzacja... W nim sam system sprawuje nie tylko sam proces produkcyjny, ale także pełną kontrolę nad nim, którą realizują systemy automatycznego sterowania.Pełna automatyzacja ma sens w opłacalnej, zrównoważonej produkcji z ustalonymi procesami technologicznymi o stałym trybie pracy.

Wszelkie możliwe odchylenia od normy należy z wyprzedzeniem przewidzieć i opracować systemy ochrony przed nimi. Pełna automatyzacja potrzebna jest również do prac, które mogą zagrażać życiu, zdrowiu człowieka lub są wykonywane w miejscach dla niego niedostępnych – pod wodą, w agresywnym środowisku, w kosmosie.

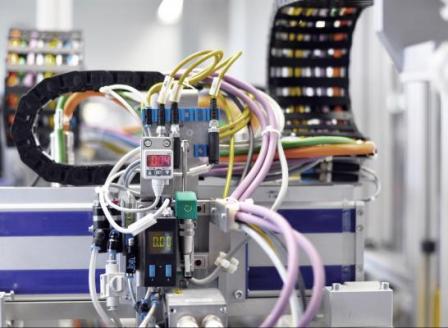

Każdy system składa się z elementów realizujących określone funkcje. W zautomatyzowanym systemie czujniki pobierają odczyty i przesyłają je, aby podjąć decyzję o sposobie obsługi systemu, polecenie jest już wykonywane przez urządzenie. Najczęściej jest to sprzęt elektryczny, ponieważ za pomocą prądu elektrycznego bardziej celowe jest wykonywanie poleceń.

Konieczne jest rozdzielenie zautomatyzowanego systemu sterowania i automatycznego. W zautomatyzowanym systemie sterowania czujniki przesyłają odczyty do panelu sterowania operatora, a on po podjęciu decyzji przekazuje polecenie do urządzenia wykonawczego. W systemie automatycznym — sygnał jest analizowany przez urządzenia elektroniczne, które po podjęciu decyzji wydają polecenie urządzeniom wykonawczym.

Zaangażowanie człowieka w systemy automatyczne jest konieczne, chociaż jako kontroler. Ma możliwość w każdej chwili ingerować w proces technologiczny, poprawiać go lub zatrzymać.

Tak więc czujnik temperatury może ulec uszkodzeniu i podawać nieprawidłowe odczyty. W takim przypadku elektronika będzie postrzegać swoje dane jako wiarygodne bez ich kwestionowania.

Ludzki umysł wielokrotnie przewyższa możliwości urządzeń elektronicznych, choć ustępuje im szybkością reakcji. Operator może rozpoznać, że czujnik jest uszkodzony, ocenić ryzyko i po prostu go wyłączyć bez przerywania procesu. Jednocześnie musi mieć absolutną pewność, że nie doprowadzi to do wypadku. W podjęciu decyzji pomaga mu doświadczenie i intuicja, niedostępne maszynom.

Taka ukierunkowana ingerencja w systemy automatyczne nie stanowi poważnego zagrożenia, jeśli decyzję podejmuje profesjonalista. Wyłączenie całej automatyki i przejście systemu w tryb sterowania ręcznego jest obarczone poważnymi konsekwencjami ze względu na fakt, że człowiek nie może szybko zareagować na zmianę sytuacji.

Klasycznym przykładem jest awaria elektrowni jądrowej w Czarnobylu, która stała się największą katastrofą spowodowaną przez człowieka ostatniego stulecia. Stało się tak właśnie z powodu wyłączenia trybu automatycznego, kiedy już opracowane programy prewencyjne nie mogły wpłynąć na rozwój sytuacji w reaktorze stacji.

Automatyzacja poszczególnych procesów rozpoczęła się w przemyśle już w XIX wieku. Wystarczy przypomnieć automatyczny regulator odśrodkowy do silników parowych zaprojektowany przez Watta. Jednak dopiero wraz z początkiem przemysłowego wykorzystania energii elektrycznej możliwa stała się szersza automatyzacja nie pojedynczych procesów, ale całych cykli technologicznych.Związane jest to z faktem, że wcześniej moc mechaniczna była przekazywana do maszyn skrawających za pomocą przekładni i napędy.

Scentralizowana produkcja energii elektrycznej i jej wykorzystanie w całym przemyśle rozpoczęło się dopiero w XX wieku – przed I wojną światową, kiedy to każda maszyna była wyposażona we własny silnik elektryczny. To właśnie ta okoliczność umożliwiła zmechanizowanie nie tylko procesu produkcji samej maszyny, ale także zmechanizowanie jej zarządzania. To był pierwszy krok w kierunku stworzenia automaty... Pierwsze próbki pojawiły się na początku lat 30. XX wieku. Wtedy pojawił się sam termin „zautomatyzowana produkcja”.

W Rosji, a następnie w ZSRR, pierwsze kroki w tym kierunku poczyniono w latach 30. i 40. XX wieku. Po raz pierwszy do produkcji części łożysk zastosowano automatyczne maszyny do cięcia metalu. Potem nastąpiła pierwsza na świecie w pełni zautomatyzowana produkcja tłoków do silników ciągników.

Cykle technologiczne zostały połączone w jeden zautomatyzowany proces, począwszy od załadunku surowców, a skończywszy na pakowaniu gotowych części. Stało się to możliwe dzięki powszechnemu wówczas stosowaniu nowoczesnego sprzętu elektrycznego, różnych przekaźników, zdalnych przełączników i oczywiście napędów.

I dopiero pojawienie się pierwszych komputerów elektronicznych umożliwiło osiągnięcie nowego poziomu automatyzacji. Obecnie proces technologiczny przestał być traktowany jedynie jako zestaw odrębnych operacji, które należy wykonać w określonej kolejności, aby uzyskać wynik. Teraz cały proces stał się jednym.

Obecnie systemy automatycznego sterowania nie tylko prowadzą proces produkcyjny, ale także sterują nim, monitorują występowanie sytuacji awaryjnych i awaryjnych.Uruchamiają i zatrzymują urządzenia technologiczne, monitorują przeciążenia i ćwiczą działania w razie awarii.

Ostatnio automatyczne systemy sterowania ułatwiają przebudowę sprzętu w celu produkcji nowych produktów. Jest to już cały system składający się z pojedynczych automatycznych systemów wielomodowych podłączonych do centralnego komputera, który łączy je w jedną sieć i wydaje zadania do wykonania.

Każdy podsystem to osobny komputer z własnym oprogramowaniem przeznaczonym do wykonywania własnych zadań. To już elastyczne moduły produkcyjne. Nazywa się je elastycznymi, ponieważ można je przekonfigurować do innych procesów technologicznych, a tym samym rozszerzyć produkcję, zróżnicować ją.

Szczytem zautomatyzowanej produkcji jest roboty przemysłowe… Automatyzacja przeniknęła produkcję od góry do dołu. Linia transportowa do dostarczania surowców do produkcji działa automatycznie. Zarządzanie i projektowanie są zautomatyzowane. Ludzkie doświadczenie i inteligencja są wykorzystywane tylko tam, gdzie elektronika nie może ich zastąpić.