Inteligentne czujniki i ich zastosowanie

Według GOST R 8.673-2009 GSI „Inteligentne czujniki i inteligentne systemy pomiarowe. Podstawowe pojęcia i definicje”, czujniki inteligentne to czujniki adaptacyjne zawierające algorytmy pracy i parametry zmieniające się od sygnałów zewnętrznych, w których realizowana jest również funkcja samokontroli metrologicznej.

Charakterystyczną cechą inteligentnych czujników jest zdolność do samoleczenia i samouczenia się po pojedynczej awarii. W literaturze anglojęzycznej czujniki tego typu nazywane są „smart sensor”. Termin utknął w połowie lat 80.

Obecnie inteligentny czujnik to czujnik z wbudowaną elektroniką, w tym: ADC, mikroprocesorem, cyfrowym procesorem sygnałowym, systemem na chipie itp. oraz interfejsem cyfrowym obsługującym protokoły komunikacji sieciowej. W ten sposób inteligentny czujnik może zostać włączony do bezprzewodowej lub przewodowej sieci czujników, dzięki funkcji samoidentyfikacji w sieci wraz z innymi urządzeniami.

Interfejs sieciowy inteligentnego czujnika pozwala nie tylko podłączyć go do sieci, ale także skonfigurować, skonfigurować, wybrać tryb pracy i zdiagnozować czujnik. Możliwość wykonywania tych operacji zdalnie jest zaletą inteligentnych czujników, są one łatwiejsze w obsłudze i konserwacji.

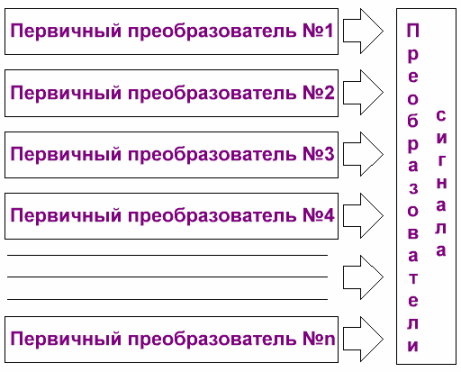

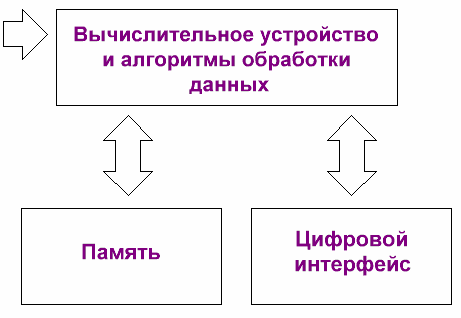

Rysunek przedstawia schemat blokowy przedstawiający podstawowe bloki inteligentnego czujnika, czyli minimum niezbędne do tego, aby czujnik można było uznać za taki. Przychodzący sygnał analogowy (jeden lub więcej) jest wzmacniany, a następnie konwertowany na sygnał cyfrowy do dalszego przetwarzania.

ROM zawiera dane kalibracyjne, mikroprocesor koreluje otrzymane dane z danymi kalibracyjnymi, koryguje je i przelicza na niezbędne jednostki miary – stąd błąd związany z wpływem różnych czynników (dryft zera, wpływ temperatury itp.) skompensowany, a stan oceniany jest jednocześnie z przetwornikiem pierwotnym, co może mieć wpływ na wiarygodność wyniku.

Informacje uzyskane w wyniku przetwarzania przekazywane są cyfrowym interfejsem komunikacyjnym z wykorzystaniem protokołu użytkownika. Użytkownik może ustawić limity pomiarowe i inne parametry czujnika, a także uzyskać informacje o aktualnym stanie czujnika i wynikach pomiarów.

Nowoczesne układy scalone (układy na chipie) obejmują oprócz mikroprocesora pamięć i urządzenia peryferyjne, takie jak precyzyjne przetworniki cyfrowo-analogowe i analogowo-cyfrowe, timery, kontrolery Ethernet, USB i szeregowe. Przykładami takich układów scalonych są ADuC8xx firmy Analog Devices, AT91RM9200 firmy Atmel, MSC12xx firmy Texas Instruments.

Rozproszone sieci inteligentnych czujników umożliwiają monitorowanie i sterowanie w czasie rzeczywistym parametrami skomplikowanych urządzeń przemysłowych, w których procesy technologiczne cały czas dynamicznie zmieniają swój stan.

Nie ma jednego standardu sieci dla inteligentnych czujników i jest to swoista przeszkoda dla aktywnego rozwoju bezprzewodowych i przewodowych sieci czujników. Niemniej jednak obecnie stosuje się wiele interfejsów: RS-485, 4-20 mA, HART, IEEE-488, USB; działają sieci przemysłowe: ProfiBus, CANbus, Fieldbus, LIN, DeviceNet, Modbus, Interbus.

Taki stan rzeczy rodził pytanie o wybór producentów czujników, ponieważ nie jest ekonomicznie opłacalne, aby dla każdego protokołu sieciowego produkować osobny czujnik z tą samą modyfikacją. Tymczasem pojawienie się grupy standardów IEEE 1451 „Intelligent Transducer Interface Standards” złagodziło warunki, interfejs między czujnikiem a siecią został ujednolicony. Normy mają na celu przyspieszenie adaptacji — od pojedynczych czujników po sieci czujników, kilka podgrup definiuje programowe i sprzętowe metody podłączania czujników do sieci.

Tak więc w standardach IEEE 1451.1 i IEEE 1451.2 opisane są dwie klasy urządzeń. Pierwszy standard definiuje ujednolicony interfejs do podłączania inteligentnych czujników do sieci; to specyfikacja modułu NCAP, który jest swego rodzaju pomostem pomiędzy modułem STIM samego czujnika, a siecią zewnętrzną.

Drugi standard określa interfejs cyfrowy do podłączenia modułu inteligentnego konwertera STIM do karty sieciowej. Koncepcja TEDS implikuje elektroniczny paszport czujnika, umożliwiający jego samoidentyfikację w sieci.TEDS zawiera: datę produkcji, kod modelu, numer seryjny, dane kalibracyjne, datę kalibracji, jednostki miary. Rezultatem jest analog typu plug and play dla czujników i sieci, gwarantowana łatwa obsługa i wymiana. Wielu producentów inteligentnych czujników już obsługuje te standardy.

Najważniejszą rzeczą, jaką daje integracja czujników w sieć, jest możliwość dostępu do informacji pomiarowych za pośrednictwem oprogramowania, niezależnie od typu czujnika i sposobu organizacji danej sieci. Okazuje się, że jest to sieć będąca pomostem między czujnikami a użytkownikiem (komputerem), pomagająca rozwiązywać problemy technologiczne.

Tak więc inteligentny system pomiarowy może być reprezentowany przez trzy poziomy: poziom czujnika, poziom sieci, poziom oprogramowania. Pierwszy poziom to poziom samego czujnika, czujnika z protokołem komunikacyjnym. Drugi poziom to poziom sieci czujników, pomost między obiektem czujnika a procesem rozwiązywania problemu.

Trzeci poziom to poziom oprogramowania, który już implikuje interakcję systemu z użytkownikiem. Oprogramowanie tutaj może być zupełnie inne, ponieważ nie jest już bezpośrednio powiązane z interfejsem cyfrowym czujników. W ramach systemu możliwe są również podpoziomy związane z podsystemami.

W ostatnich latach rozwój inteligentnych czujników podążał w kilku kierunkach.

1. Nowe metody pomiarowe wymagające potężnych obliczeń wewnątrz czujnika. Umożliwi to lokalizację czujników poza mierzonym środowiskiem, zwiększając tym samym stabilność odczytów i zmniejszając straty operacyjne. Czujniki nie mają ruchomych części, co poprawia niezawodność i upraszcza konserwację.Konstrukcja mierzonego obiektu nie wpływa na działanie czujnika, a instalacja staje się tańsza.

2. Czujniki bezprzewodowe są niezaprzeczalnie obiecujące. Ruchome obiekty rozmieszczone w przestrzeni wymagają bezprzewodowej komunikacji ze środkami ich automatyzacji, ze sterownikami. Radiotechniczne urządzenia są coraz tańsze, ich jakość wzrasta, komunikacja bezprzewodowa jest często bardziej ekonomiczna niż kablowa. Każdy czujnik może przesyłać informacje we własnym przedziale czasowym (TDMA), na własnej częstotliwości (FDMA) lub z własnym kodowaniem (CDMA), wreszcie Bluetooth.

3. Miniaturowe czujniki mogą być wbudowane w urządzenia przemysłowe, a urządzenia automatyki staną się integralną częścią urządzeń realizujących proces technologiczny, a nie zewnętrznym dodatkiem. Czujnik o objętości kilku milimetrów sześciennych zmierzy temperaturę, ciśnienie, wilgotność itp., przetworzy dane i prześle je przez sieć. Dokładność i jakość instrumentów wzrośnie.

4. Zaleta czujników wieloczujnikowych jest oczywista. Wspólny konwerter będzie porównywał i przetwarzał dane z kilku czujników, czyli nie kilku oddzielnych czujników, ale jednego, ale wielofunkcyjnego.

5. Wreszcie wzrośnie inteligencja czujników. Przewidywanie wartości, wydajne przetwarzanie i analiza danych, pełna autodiagnostyka, przewidywanie usterek, porady dotyczące konserwacji, sterowanie logiczne i regulacja.

Z czasem inteligentne czujniki staną się coraz bardziej wielofunkcyjnymi narzędziami automatyzacji, dla których nawet sam termin „czujnik” stanie się niepełny i jedynie warunkowy.