Procedura przygotowania i kompilacji programów dla sterowników programowalnych

Funkcje sterowania sprzętem są określone przez technologię i organizację procesu. Dlatego generalnie są one dość specyficzne i indywidualne dla każdej jednostki lub obiektu. Kiedy jednak postawiony zostanie i rozwiązany problem opracowania wydajnego, mobilnego i elastycznego oprogramowania dla systemów automatyki, złożone funkcje sterowania są zwykle reprezentowane jako zestaw prostych elementarnych działań, takich jak „włącz”, „wyłącz”, „opóźnienie implementacji” itp. .

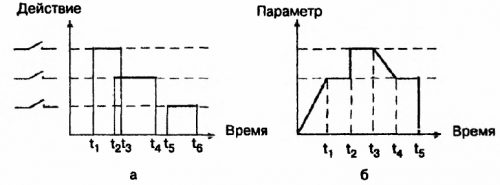

Z tych pozycji większość funkcji kontrolnych można warunkowo zredukować do dwóch, które są dość powszechne w przypadku dowolnych zadań — logicznych i regulacyjnych. Pierwszy z nich jest znany jako ogólny algorytm działania w czasie, a drugi jako parametr czasu. Najbardziej ogólne przedstawienie takich typowych funkcji sterowania urządzeniami technologicznymi przedstawiono na rys. 1, aib.

Ryż. 1. Typowe funkcje kontrolne urządzeń procesowych

Na podstawie analizy charakterystyk ilościowych realizowanych funkcji sterowania w każdym konkretnym przykładzie wyposażenia technologicznego można sformułować wymagania techniczne do programowalnego sterownika logicznego (PLC) jako środek kontroli pod względem dokładności, szybkości, liczby równoległych zadań do rozwiązania, ilości pamięci, składu urządzeń peryferyjnych, narzędzi dialogowych itp.

Norma IEC 61131-3 opisuje 5 języków programowania będących wynikiem badań najbardziej udanych autorskich rozwiązań światowych liderów rynku PLC:

-

język obwodów przekaźnikowo-stykowych (RKS) lub schematy drabinkowe LD (schemat drabinkowy),

-

język schematu bloków funkcyjnych (FBD), FBD (schemat bloków funkcyjnych),

-

język IL (instruction list) — typowy asembler z przejściami z akumulatorów i etykiet,

-

Język ST (Structured Text) jest językiem tekstowym wysokiego poziomu,

-

Wykresy SFC (sekwencyjny wykres funkcji). SFC zawdzięcza swoje początki sieciom Petriego.

Języki PLC są bardzo oryginalne i znacznie różnią się od dobrze znanych języków programowania komputerów.

Norma nie zobowiązuje twórców sterowników PLC do implementacji wszystkich języków programowania. Zwykle mali producenci sterowników PLC wdrażają wiele lub jeden język. Pod wieloma względami priorytet używania określonego języka programowania zależy od historycznie ugruntowanych tradycji branży lub obszaru zastosowań.

Standaryzacja języków programowania i modelu PLC doprowadziła do powstania wyspecjalizowanych firm zajmujących się projektowaniem systemów programowania sterowników PLC, które zapewniają przejście z języka programowania do języka maszynowego na różnych poziomach:

-

przy wejściu do programu;

-

podczas renderowania;

-

podczas zmiany lub przenoszenia oddzielnego obszaru poleceń lub programu;

-

w przypadku wykrycia błędów składniowych i sygnalizacja do operatora.

Aby wykonać te zadania, system programowania może z powodzeniem działać w trybie lokalnym, czyli niezależnym od sterownika. Daje to programiście możliwość napisania programu z dowolnego dogodnego miejsca, a nie w warsztacie produkcyjnym, czyli w środowisku bardziej sprzyjającym procesowi twórczemu. Możliwość modelowania znacznie ułatwia proces debugowania programu oraz poprawia organizację pracy.

Główne etapy przygotowania i programowania sterowników programowalnych to:

1. Określić, co ma robić sterowany system (obiekt sterowania), cele sterowania i inne dodatkowe funkcje realizowane przez system sterowania, kolejność operacji wykonywanych przez elementy wykonawcze w odniesieniu do czasu oraz stan czujników i urządzeń sterujących.

2. Skomponuj algorytm programu w formie graficznej.

3. Określ, które moduły są potrzebne do podłączenia czujników, urządzeń sterujących, siłowników, alarmów i innych urządzeń potrzebnych do zarządzania obiektem.

Przy wyborze modułów należy przeanalizować parametry sygnałów wejściowych/wyjściowych (poziomy napięć i prądów) oraz funkcjonalność modułów. Zwróć uwagę na możliwość zastosowania inteligentne moduły, który może wykonywać wstępne przetwarzanie sygnałów wejściowych i niektóre funkcje sterowania lokalnego, co znacznie zmniejszy złożoność programowania.

4.Wykonać schemat lub tabelę podłączenia wszystkich urządzeń wejściowych i wyjściowych obiektu sterowania oraz urządzeń wykorzystywanych w procesie sterowania do modułów sterownika.

5. Napisać program w jednym z języków programowania sterowników PLC, który wykonuje określoną sekwencję operacji, ich wzajemne powiązania i rozwija możliwe sytuacje awaryjne.

6. Sprawdź program pod kątem błędów składniowych i popraw je, a następnie pod kątem błędów wykonawczych i również wprowadź odpowiednie poprawki.

7. Wpisać program i wszystkie niezbędne parametry pracy do sterownika.

8. Po całkowitym zmontowaniu układu sterowania należy sprawdzić program w bieżącym procesie sterowania iw razie potrzeby dokonać doprecyzowania nastaw.

9. Zapisz dwie kopie ostatniego programu i przechowuj je w oddzielnych lokalizacjach.