Urządzenia pneumatyczne układów mechatronicznych

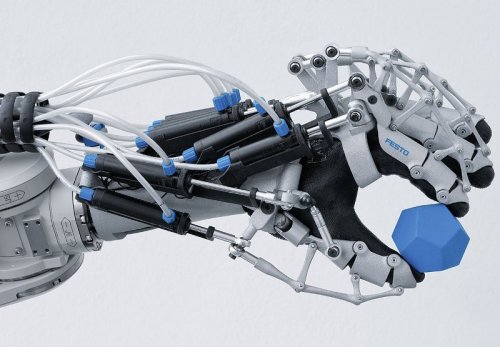

Maszyny mobilne, roboty i różne systemy mechatroniczne mają możliwość przemieszczania lub zmiany położenia swoich części dzięki siłownikom. Kierunek ruchu tej lub innej części systemu nazywany jest stopniem swobody, a im więcej stopni swobody ma siłownik, tym większa jest mobilność maszyny, robota lub siłownika.

W zależności od rodzaju napędu uzyskuje się mniej lub bardziej jakościową realizację współdziałania części maszyny ze sobą oraz sprawność i elastyczność jej działania. Wybór rodzaju siłownika to trudne zadanie, o którym decydują inżynierowie robotycy i technolodzy na etapie projektowania systemu.

Jeden z popularnych rodzajów używanych napędów w systemach mechatronicznych — siłownik pneumatyczny… Tutaj jako czynnik roboczy używany jest gaz, zwykle sprężone powietrze, którego energia napędza mechanizm. Dlatego siłowniki pneumatyczne są tanie, niezawodne, łatwe w konfiguracji i obsłudze oraz bezpieczne pod względem pożarowym.Nie ma kosztów zakupu i utylizacji płynu roboczego (powietrza).

Istnieją jednak pewne wady, na przykład możliwe zmniejszenie ciśnienia roboczego z powodu nieszczelności z powodu słabej szczelności rur, co prowadzi do strat mocy i prędkości, a także komplikacji w pozycjonowaniu. Niemniej jednak silniki pneumatyczne, cylindry pneumatyczne i pneumatyczne silniki pneumatyczne są dziś szeroko stosowane w robotach i maszynach mobilnych.

Spójrzmy na typowe urządzenie napęd pneumatyczny… Napęd pneumatyczny jako taki musi zawierać sprężarkę i silnik pneumatyczny. W tej kombinacji system może przekształcić charakterystykę mechaniczną napędu zgodnie z wymaganiami dotyczącymi obciążenia.

Siłowniki pneumatyczne ruchu translacyjnego są dwupołożeniowe, gdy ruch korpusu roboczego odbywa się pomiędzy dwoma położeniami krańcowymi, a także wielopołożeniowe, gdy ruch odbywa się w różnych położeniach.

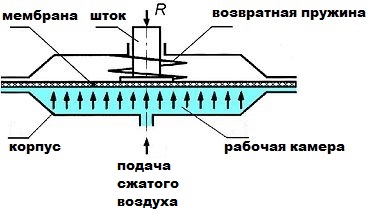

Zgodnie z zasadą działania siłowniki pneumatyczne mogą być jednostronnego działania (kiedy sprężyna zapewnia powrót do pozycji wyjściowej) lub dwustronnego działania (powrót, podobnie jak ruch roboczy, jest wytwarzany przez sprężone powietrze). Pneumatyczne siłowniki liniowe dzielą się głównie na dwa typy: tłokowe i membranowe.

W pneumatycznym siłowniku tłokowym tłok porusza się w cylindrze pod działaniem sprężonego powietrza lub sprężyny (skok powrotny siłownika jednostronnego działania zapewnia sprężyna).W pneumatycznym siłowniku membranowym komora podzielona membraną na dwie wnęki ma z jednej strony sprężone powietrze dociskające membranę, a z drugiej strony do membrany przymocowany jest pręt, który odbiera od membrany siłę wzdłużną. Siłownik pneumatyczny jest więc z powodzeniem stosowany w systemach sterowania cyklicznego, np. w manipulatorach z poziomym ruchem trzpienia.

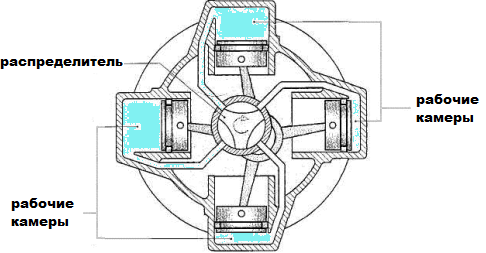

Funkcjonalnie siłownik pneumatyczny można podzielić na cztery zespoły: zespół przygotowania powietrza, zespół dystrybucji sprężonego powietrza, silnik siłownika oraz układ przesyłu sprężonego powietrza do siłowników.

W klimatyzatorze powietrze jest osuszane i oczyszczane z kurzu. Zgodnie z programem blok rozdzielczy otwiera lub zamyka (za pomocą zaworów) dopływ sprężonego powietrza do wnęki silników napędowych.

Zawory są zwykle uruchamiane za pomocą elektromagnesów lub również pneumatycznie (w środowisku wybuchowym). Blok wykonawczy silnika to tak naprawdę cylindry z tłokami, które obracają się lub poruszają w linii prostej – cylindry pneumatyczne różniące się zadanymi przemieszczeniami, siłami i prędkościami.

Każdy silnik ma swój własny cykl pracy, a kolejność cykli jest ściśle określona przez proces technologiczny i kontrolowana przez odpowiedni program systemy sterowania robotami… System do przesyłu sprężonego powietrza do różnych urządzeń wykorzystuje napędy pneumatyczne o różnych sekcjach, w zależności od wykonywanego zadania.

W zasadzie przenoszenie i przetwarzanie energii w napędzie pneumatycznym wygląda tak.Główny napęd napędza sprężarkę, która spręża powietrze. Sprężone powietrze jest następnie podawane przez układ sterowania do silnika pneumatycznego, gdzie jego energia jest zamieniana na energię mechaniczną (ruch tłoka, tłoczyska). Następnie gaz roboczy jest odprowadzany do otoczenia, to znaczy nie wraca do sprężarki.

Trudno przecenić zalety napędów pneumatycznych. W porównaniu z cieczami powietrze jest bardziej ściśliwe, mniej gęste i lepkie, bardziej płynne. Lepkość powietrza wzrasta wraz z ciśnieniem i temperaturą.

Ponieważ jednak powietrze zawsze zawiera niewielką ilość pary wodnej i nie ma właściwości smarnych, istnieje ryzyko szkodliwego wpływu kondensacji na powierzchnie robocze komór. Dlatego napędy pneumatyczne wymagają kondycjonowania, to znaczy nadawania im takich właściwości z wyprzedzeniem, aby przedłużyć żywotność napędu, w którym jest używany jako środowisko pracy.