Czym jest automatyzacja częściowa, złożona i pełna

Postęp technologiczny charakteryzuje się ciągłym rozszerzaniem automatyzacji produkcji — od automatyzacji częściowej, czyli automatycznego wykonywania poszczególnych produkcji, operacji, do automatyzacji złożonej, od automatyzacji złożonej — do pełnej automatyzacji z coraz większym przejściem do warsztatów i automatycznych fabryk, zapewniających najwyższą efektywność techniczną i ekonomiczną. …

Częściowa automatyzacja

Warunkiem automatyzacji produkcji jest mechanizacja wszystkich podstawowych i pomocniczych operacji procesu technologicznego. Częściowa automatyzacja jest cechą charakterystyczną każdej produkcji.

Przeniesienie funkcji człowieka na maszynę poruszającą narzędzia zniosło ograniczenia, jakie fizyczne możliwości człowieka narzuciły na rozwój produkcji i spowodowało gwałtowny skok w jej poziomie i skali, zwany rewolucją przemysłową przełomu XVIII i XIX wieku.

Od czasu powstania pierwszych automatów automatyzacja produkcji rozwija się w sposób ciągły i jakościowy.Zastąpienie nieporęcznego silnika parowego łatwym w obsłudze i małym rozmiarem silniki elektryczne zasadniczo zmieniły zasady działania i konstrukcji pracujących maszyn oraz zmieniły zasady zarządzania.

Indywidualny napęd oddzielnych korpusów roboczych maszyn i wprowadzenie połączeń elektrycznych między nimi znacznie uprościło kinematykę maszyn, uczyniło je mniej nieporęcznymi i bardziej niezawodnymi.

W porównaniu z połączeniami mechanicznymi, bardziej elastycznymi i wygodnymi w obsłudze, połączenia elektryczne umożliwiły stworzenie połączonego sterowania programowanego elektrycznie i mechanicznie, które zapewniało automatyczne wykonywanie niepomiernie bardziej skomplikowanych operacji niż automaty z mechanicznym urządzeniem programującym (Zalety układów automatyki elektrycznej).

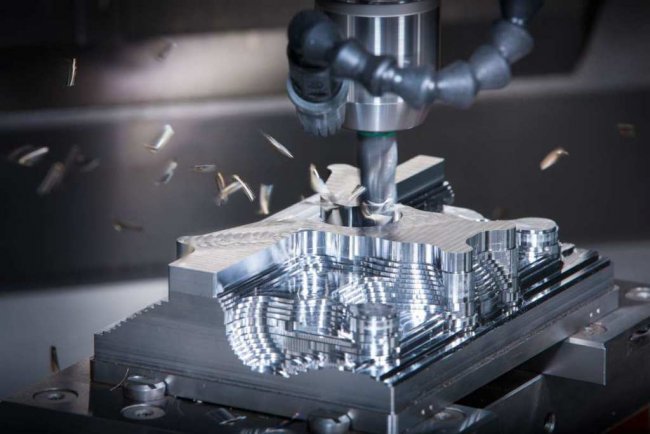

Dzięki połączeniom elektrycznym nie tylko łatwo osiąga się niezbędną sekwencję ruchu organów roboczych, ale sekwencję tę można łatwo zmienić, aby przywrócić maszynę roboczą do przetwarzania nowego produktu. Na przykład współczesna maszyna automatyczna sterowana komputerowo (por. maszyna CNC) może obsługiwać części o dowolnym kształcie. Aby przywrócić taką maszynę, wystarczy zmienić program.

Elektryczne sterowanie programowane może nie tylko wykonać niezbędny cykl ruchu ciał roboczych bez ingerencji człowieka, ale także zapewnić automatyczne rozpoczęcie takiego cyklu po spełnieniu określonych warunków, np. to nowa porcja materiału i jego właściwe przestrzenie, usytuowane w stosunku do pracujących organów...

Aby automatycznie wykonać taką operację, maszyna musi być wyposażona w czułe elementy — czujniki monitorujące spełnienie poszczególnych warunków. Ponadto sam system sterowania musi być w stanie sprawdzić spełnienie tych warunków, czyli rozwiązać jakiś problem logiczny (patrz:Operacja logiczna).

Rozpowszechniły się automatyczne regulatory, które wykonując swoje funkcje znacznie szybciej i dokładniej niż człowiek może, zapewniły znaczną poprawę wskaźników technicznych i ekonomicznych wielu gałęzi przemysłu i procesów.Służą do utrzymania stałego napięcia generatora, obrotów silnika, ciśnienie i temperatura pary w kotłach, grubość taśmy w walcowniach, temperatura w piecach elektrycznych itp.

Nie ma produkcji, w której nie stosuje się sterowników automatycznych – urządzeń do sterowania układami automatyki. W niektórych przypadkach systemy te umożliwiały tworzenie nowych procesów i jednostek, których nie można było wdrożyć ręcznie (np elektrownie jądrowe).

Złożona automatyzacja

Największy efekt zastosowania systemów automatyki osiąga się przy kompleksowym objęciu automatyzacją wszystkich maszyn i zespołów technologicznych warsztatu lub sekcji.

Zintegrowana automatyzacja to etap automatyzacji produkcji, w którym cały zestaw operacji przetwarzania materiałów, w tym ich transport, odbywa się za pomocą systemu automatów i technologii, jednostek według z góry określonych programów i trybów, przy użyciu różnych automatycznych urządzeń połączonych wspólną System zarządzania.

Przy złożonej automatyzacji funkcje człowieka w kontroli procesu technologicznego sprowadzają się do monitorowania przebiegu procesu, analizowania jego wskaźników i wybierania trybów pracy sprzętu jako zestawu zadań dla automatycznych regulatorów i urządzeń programowych, w których najlepsze wskaźniki są osiągane w tych warunkach.

Najłatwiej zintegrowaną automatyzację przeprowadza się w ciągłej produkcji, procesach, których oddzielne sekcje są na siłę połączone przez jeden przepływ materiału.

Przykładem złożonej automatyzacji procesów jest linia automatyczna, w której każdy automat za pomocą oprogramowania urządzenia wykonuje zadaną sekwencję ruchów swoich organów roboczych w celu wykonania danej fazy obróbki materiału, a cały zespół maszyn liniowych połączonych przez automatycznie działające urządzenia transportowe — ogólna sekwencja faz przetwarzania do otrzymania gotowego produktu.

W pełni zautomatyzowane firmy to wszystko Elektrownia (Elektrownia jądrowa, elektrownia cieplna, elektrownia wodna). Zarządzanie głównym sprzętem elektrycznym i mechanicznym na tych stacjach odbywa się automatycznie, a kontrola nad jego działaniem koncentruje się z reguły w jednym punkcie, z którego dyspozytor zmianowy ustawia niezbędne tryby.

Zarządzanie operacyjne musi być scentralizowane i skoncentrowane w rękach jednej osoby. Potrzeba takiej centralizacji wynika z faktu, że dla podjęcia decyzji o wyborze trybów poszczególnych jednostek technologicznych potrzebny jest pełny obraz całej produkcji, procesu, czyli przetwarzania wszystkich informacji pochodzących ze wszystkich sekcji proces jest potrzebny.

Dlatego wśród systemów sterowania poczesne miejsce zajmują urządzenia, których zadaniem jest organizowanie komunikacji między człowiekiem a maszynami, ułatwianie człowiekowi sterowania procesami, odciążenie jego układu nerwowego, uwolnienie mózgu od stresujących i rutynowych praca.

Ponadto często człowiek nie jest w stanie przetworzyć dużego strumienia informacji o przebiegu procesów bez pomocy dodatkowych urządzeń.

Na przykład w warunkach scentralizowanego zarządzania rozgałęzionymi systemami elektroenergetycznymi funkcje dyspozytora centralnego punktu sterowania stają się coraz bardziej złożone, a podejmowanie decyzji z reguły odbywa się w warunkach dotkliwego braku czasu. Wszystko to wymaga szybkiego zebrania różnorodnych informacji, aby ukazać osobę w postaci łatwo zauważalnego wyniku, niezbędnego do podjęcia decyzji.

Dzięki scentralizowanemu sterowaniu wszystkie informacje o statusie produkcji i procesu są scentralizowane przez dyspozytorów zmianowych lub operatorów.

Do przekazywania informacji osobie służą liczne urządzenia wskazujące i rejestrujące umieszczone na tablicach centrali przed operatorem lub dyspozytorem. Oprócz urządzeń w dyspozytorni znajdują się urządzenia techniczne, które pozwalają na monitorowanie różnych krytycznych obszarów produkcji.

Na zdjęciu pokój kontrolny. Jest to pionowy panel (panele), na których się znajdują schematy mnemoniczne kontrolowane branże, procesy, przyrządy pomiarowe oraz różne wskaźniki alarmowe i panele urządzeń automatyki sterującej, czasem także klawisze i przyciski pilota.

Ponieważ w przedsiębiorstwach i branżach o dużym terytorium wymiana informacji między obiektami kontroli i zarządzania a centrum dyspozytorskim odbywa się za pomocą środków technicznych telemechaniki, urządzenia do odtwarzania tych systemów są umieszczane na panelu dyspozytorskim.

Osoba sterująca procesem w oparciu o swoją wiedzę o jego właściwościach i charakterystyce posługuje się rozległą foresightem i dzięki temu jest w stanie znacząco usprawnić sterowanie procesem. W wąskich ramach tego procesu wiedza jest modelem procesu zachodzącego w ludzkim mózgu.

Przed wyborem takiego czy innego działania sterującego, osoba posługująca się tym „modelem” spekulatywnie sprawdza, jakie będą skutki działań na parametry wyjściowe procesu.

Dopiero po przekonaniu się, że wpływ ten wymusi zmianę kierunku procesu w pożądanym kierunku lub utrzymanie jego przebiegu bez zmian, przenosi się ten wpływ na rzeczywisty proces, stale porównując jego przebieg z uzyskanymi wynikami spekulacyjnymi i udoskonalając model.

Podobnie jak robi to człowiek, automatyczny system kontroli predykcyjnej może działać. Taki system powinien posiadać model procesu, urządzenia zapewniające samodostrajanie się parametrów modelu do rzeczywistego procesu oraz urządzenie automatycznie przeszukujące model pod kątem takich działań kontrolnych, które zapewniają najlepszą wydajność procesu. Wykryte wpływy powinny być automatycznie przenoszone do rzeczywistego procesu.

Przykładem złożonego układu automatyki jest piec przelotowy do nagrzewania materiału, wyposażony w regulatory temperatury w przestrzeni roboczej oraz regulatory przepływu paliwa i powietrza dostarczanego do palników pieca.

O nagrzaniu materiału opuszczającego piec decyduje temperatura jego przestrzeni roboczej, prędkość ruchu materiału oraz szereg innych czynników. Z kolei o temperaturze przestrzeni roboczej decyduje wielkość zużycia paliwa i stosunek zużycia paliwa do powietrza, a także zależy od prędkości ruchu ogrzewanego materiału.

Problemu utrzymania temperatury materiału w tym przykładzie nie można rozwiązać przez zainstalowanie oddzielnych, niezwiązanych ze sobą regulatorów temperatury i przepływu.

Konieczne jest, aby referencja do regulatora temperatury w piecu rosła automatycznie wraz ze wzrostem prędkości ruchu materiału w piecu, a referencja do regulatora przepływu powietrza rosła wraz ze wzrostem zużycia paliwa.

Trudne zadania pojawiają się również przy tworzeniu systemów sterowania procesami z wielokrotnymi przemianami energii. Przykład wytopu w wielkim piecu. Tutaj prawo sterowania ustala zestaw wymaganych wartości poszczególnych parametrów procesu (temperatura, ciśnienie, natężenie przepływu itp.), z których na każdy wpływa wiele zakłóceń spowodowanych czynnikami zewnętrznymi i wewnętrznymi w stosunku do tego procesu.

O sukcesie zintegrowanej automatyzacji istniejących obszarów produkcyjnych decyduje niemal wyłącznie zgodność istniejącego sprzętu i technologii z wymaganiami dotyczącymi automatyki.

Sprzęt większości działających przedsiębiorstw jest przeznaczony do sterowania ręcznego.Dlatego złożonej automatyzacji z reguły musi towarzyszyć modernizacja lub całkowita wymiana urządzeń, zmiana technologii i organizacji produkcji, w której w pełni wykorzystano by możliwości automatycznego sterowania w zakresie szybkości i dokładności.

Pełna automatyzacja dowolnego obszaru produkcyjnego musi być poprzedzona dogłębną analizą techniczną i ekonomiczną całego zestawu środków służących określeniu efektywności ekonomicznej. Pełna automatyzacja pozwala na scentralizowanie zarządzania produkcją i procesami, redukcję personelu, zwiększenie wydajności urządzeń, poprawę jakości produktów i redukcję kosztów.

W przypadku złożonych procesów centralizacja zarządzania wymaga zastosowania automatycznych systemów zarządzania, które pozwalają zbierać informacje o przebiegu kontrolowanego procesu i przekazywać je osobie w dogodnej dla niej formie.

Zintegrowana automatyka to krok w kierunku pełnej automatyzacji, kończący się na stworzeniu warsztatów i automatycznych fabryk.

Pełna automatyzacja

Pełna automatyzacja to etap automatyzacji produkcji, w którym system automatów wykonuje, bez bezpośredniego udziału człowieka, cały zakres operacji danej produkcji, procesu, w tym dobór i ustalenie trybów pracy zapewniających najlepszą wydajność w danych warunkach .

Obowiązki osoby sprowadzają się do monitorowania poprawności funkcjonowania systemu zarządzania i jego poszczególnych jednostek oraz wprowadzania do tego systemu zadań i kryteriów, jakie musi spełniać proces.

Dla prostych procesów przebiegających w stałych warunkach, raz wybrany i wyregulowany tryb optymalny może być utrzymywany przez długi czas, a koncepcja pełnej automatyzacji pokrywa się z koncepcją automatyzacji złożonej.

Dla większości procesów podlegających zakłóceniom zewnętrznym zasadniczą różnicą między automatyzacją pełną a automatyzacją złożoną jest przeniesienie funkcji doboru i koordynowania trybów pracy poszczególnych maszyn i zespołów (w tym w sytuacjach awaryjnych) z osoby na system automatycznego sterowania.

Podstawą przejścia do pełnej automatyzacji jest automatyczne wyszukiwanie i ustalanie optymalnych trybów pracy urządzeń oraz automatyzacja zarządzania operacyjnego, czyli koordynacja trybów pracy poszczególnych maszyn i zespołów.

Aby rozwiązać te problemy, szeroko stosuje się technologie komputerowe, w szczególności maszyny sterujące (kontrolery, komputery przemysłowe), analizując przebieg produkcji, proces, syntetyzując prawa sterowania i wyznaczając kryteria optymalności. Automatyczna analiza przebiegu technologicznego i synteza praw sterowania warunkują samoadaptowalność systemów do pełnej automatyzacji.

Systemy pełnej automatyki mają hierarchiczną zasadę budowy:

- Na pierwszym etapie znajdują się systemy sterowania programowego i logicznego oraz systemy automatycznego sterowania;

- na II etapie — systemy automatycznej optymalizacji poszczególnych maszyn i agregatów;

- na 3. etapie — automatyczne systemy zarządzania operacyjnego.

Trójpoziomowa hierarchia sterowania definiuje strukturę funkcjonalną systemów pełnej automatyki.Rozdzielczość sprzętowa tego systemu może być różna, system można zbudować tak, jak pokazano powyżej, ale można go zbudować bez wyraźnego rozdzielenia funkcji realizowanych przez poszczególne urządzenia.

Rosnąca złożoność zadań kontrolnych prowadzi do wzrostu liczby i stopnia skomplikowania urządzeń, a w efekcie do wzrostu prawdopodobieństwa zakłócenia normalnej pracy systemu.

Ciągła intensyfikacja procesów i wzrost ich skali oraz odpowiednio rosnące zagrożenie wypadkowe sprawiają, że problem niezawodności w automatyzacji produkcji staje się jeszcze ważniejszy. Dlatego też opracowywane są coraz bardziej niezawodne elementy i metody ich łączenia, a także poszukiwane są metody budowy niezawodnych systemów z elementów niewystarczająco niezawodnych.

Pełny system automatyki jest złożonym i rozgałęzionym układem automatyki, który wymaga od niego wysokiej niezawodności, zapewnianej zarówno przez niezawodność poszczególnych elementów, jak i niezawodność konstrukcji.

Zadaniem pełnej automatyzacji jest tworzenie automatycznych warsztatów i przedsiębiorstw (automatycznych fabryk). Duży efekt ekonomiczny pełnej automatyzacji uzyskuje się poprzez poprawę wykorzystania urządzeń, zapewnienie rytmu procesu przy optymalnej wydajności i jakości produktu w danych warunkach.

Patrzeć: Automatyzacja procesów technologicznych, Roboty przemysłowe w nowoczesnej produkcji, Automatyzacja systemów zarządzania zasilaniem

Rozwój techniki automatyki jest niemożliwy bez postępu w sprzęcie, a zwłaszcza w tych elementach, z których zbudowane są urządzenia sterujące.Najważniejszym problemem w rozwoju urządzeń i systemów automatyki jest zwiększenie ich niezawodności.