Zapewnienie bezpieczeństwa podczas użytkowania robotów przemysłowych

Robot przemysłowy jest narażony na zwiększone niebezpieczeństwo. Pierwszy przypadek śmierci człowieka w wyniku działania robota zarejestrowano w japońskiej fabryce. Technik serwisu, który był w obszarze roboczym, rozwiązał problem z routerem przy wyłączonym robocie i podłączył robota do maszyny. Manipulator poruszając się z prędkością około 1 m/s nacisnął regulator i zmiażdżył go.

Średnio jeden wypadek na 100 robotów przemysłowych rocznie. W ciągu 14 dni funkcjonowania zrobotyzowanego kompleksu technologicznego dochodzi do około 3 sytuacji traumatycznych.

Głównymi przyczynami urazów podczas pracy robotów są:

- nieoczekiwane działania robota w procesie jego szkolenia i pracy;

- błędy w naprawie i konfiguracji robota;

- obecność operatora w obszarze roboczym podczas automatycznej pracy robota;

- umieszczenie panelu sterującego w obszarze roboczym robota;

- awaria lub wyłączenie urządzeń ochronnych.

Większość urazów jest spowodowana awarią urządzeń sterujących i błędami programowania.

W opowiadaniu „The Tramp” (1942) amerykański pisarz science fiction Isaac Asimov sformułował trzy prawa dotyczące bezpieczeństwa robotyki:

- robot nie może wyrządzić krzywdy osobie poprzez swoje działania lub zaniechania;

- robot musi wykonywać polecenia wydawane mu przez osobę, z wyjątkiem sytuacji, gdy polecenia te są sprzeczne z pierwszym prawem;

- robot musi dbać o swoje bezpieczeństwo, jeśli nie jest to sprzeczne z pierwszym i drugim prawem.

Istnieją trzy możliwości bezpośredniego kontaktu operatora z robotem, który może mieć miejsce podczas programowania (uczenia) i obsługi robota: bezpośrednia praca z robotem, a także podczas jego naprawy i konserwacji.

Głównym sposobem zapewnienia bezpieczeństwa jest niedopuszczenie do jednoczesnego pojawienia się człowieka i ruchomych części robota w jednym punkcie obszaru roboczego robota. Urządzenia ochronne muszą powstrzymywać ruch elementów robotów w tych obszarach obszaru roboczego, w których znajduje się osoba. Jeśli zasilanie nagle zgaśnie, ruch ogniw robota powinien się zatrzymać.

Obszar roboczy to przestrzeń, w której może znajdować się korpus roboczy manipulatora lub robota. Zależy to od wymiarów ogniw, ich ruchu oraz schematu kinematycznego manipulatora. Obszar roboczy ustawia się w opisie manipulatora.

Najczęściej definiuje się trzy poziomy stref ochronnych:

- wykrycie obecności pracownika na granicy obszaru pracy stanowiska zrobotyzowanego;

- wykrywanie obecności osoby w obszarze zasięgu stacji na zewnątrz iw zasięgu ruchu robota;

- bezpośredniego kontaktu z robotem lub blisko jego dłoni.

Na drodze podwieszanego robota muszą być zainstalowane siatki chroniące ludzi i sprzęt przed nagłym upadkiem transportowanych przedmiotów. Urządzenia monitorujące wykonanie programu kontrolują występowanie połączeń robota w określonych punktach obszaru roboczego. Mogą to być przełączniki ścieżki, które są wyzwalane, gdy łącze przechodzi przez punkt.

Urządzenia do sterowania interakcją robota z otoczeniem wyłączają napędy ogniw, gdy wzrasta opór ruchu, np. gdy jedno z ogniw dotknie przeszkody. Czujniki momentu obrotowego lub czujniki dotykowe służą do pomiaru obciążenia.

Ogrodzenie obszaru roboczego odbywa się za pomocą ogrodzeń siatkowych i barier świetlnych. Ogrodzenia siatkowe są najczęściej stosowane w celu uniemożliwienia ludziom wejścia na teren pracy.

Jednak nie zawsze możliwe jest całkowite odgrodzenie terenu robotem. Jeżeli stosowane są np. przenośniki odbiorcze, czyli powierzchnie nieogrodzone, przez które osoby nieupoważnione mogą wejść na teren prac. Takie obszary są chronione barierami optycznymi (świetlnymi).

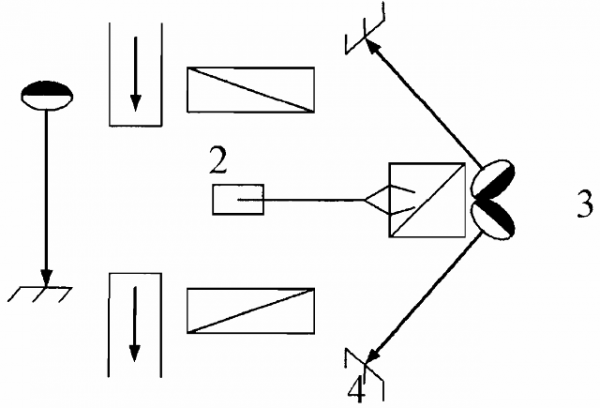

Bariera świetlna to stanowisko dla emiterów światła i stanowisko dla fotodetektorów.Jeżeli każdy fotoodbiornik odbiera światło z odpowiedniego emitera światła, to kompleks robotyczny działa. Obecność przedmiotu między mocowaniem emitera światła a mocowaniem fotodetektora spowoduje skrzyżowanie wiązki światła, co spowoduje wyłączenie sprzętu.

Kilka barier świetlnych otacza kompleks robotów ze wszystkich stron.

Ogrodzenie obszaru pracy barierami świetlnymi: 1 — wyposażenie technologiczne, 2 — robot, 3 — emiter światła, 4 — fotodetektor

Strefy wejściowe do obszaru roboczego są zabezpieczone elektrozamkami wraz z automatycznym systemem blokowania i otwierania. W ten sposób przesłona jest zwalniana tylko wtedy, gdy robot jest wyłączony.Dodatkowe przyciski bezpieczeństwa w obszarze roboczym mogą uchronić osobę przed niekontrolowanym uruchomieniem robota przez osoby niepowołane.

System bezpieczeństwa jest zwykle uzupełniany przez użycie świateł ostrzegawczych i syren, a sam robot i jego ruchome części są w jaskrawych kolorach.

Dodatkowym zabezpieczeniem jest zastosowanie urządzeń wykrywających obecność osoby w obszarze pracy robota.

Obecnie stosowane są różne systemy wykrywania obecności ludzi. Może to być np.: detekcja promieniowania mikrofalowego (z wykorzystaniem efektu Dopplera), detekcja pasywnego i aktywnego promieniowania podczerwonego, systemy wizyjne, zmiany pojemności, ciśnienia, wykorzystanie ultradźwięków itp.

Aby zapewnić bezpieczeństwo podczas korzystania z robotów przemysłowych, miejsca pracy stosują hierarchię pracy, a co za tym idzie różne obowiązki. Wszystkie czynności wymagają odpowiedniego przeszkolenia. Do pracy z robotem delegowane są trzy typy pracowników: operatorzy, programiści i inżynierowie utrzymania ruchu, każdy o innych zadaniach i uprawnieniach.

Operator może włączać i wyłączać kontroler robota oraz uruchamiać robota z panelu operatora. Zabrania się wchodzenia w obszar roboczy robota. Ta aktywność jest przeznaczona dla programistów i inżynierów serwisu z odpowiednim przeszkoleniem.Ponadto programista i inżynier są odpowiedzialni za zarządzanie robotem i programowanie, uruchamianie i konserwację.