Działanie TP

Organizacja obsługi technicznej. Rzetelność pracy TP zależy od jakości prac projektowych i budowlano-montażowych, od poziomu jej prac, które muszą być wykonane w pełnej zgodzie z obowiązującymi wytycznymi i materiałami szkoleniowymi.

Organizacja obsługi technicznej. Rzetelność pracy TP zależy od jakości prac projektowych i budowlano-montażowych, od poziomu jej prac, które muszą być wykonane w pełnej zgodzie z obowiązującymi wytycznymi i materiałami szkoleniowymi.

Prawidłowe działanie techniczne TP zapewnia terminową i wysokiej jakości konserwację i profilaktykę.

Prowadzone są prace konserwacyjne i profilaktyczne mające na celu zapobieganie powstawaniu i usuwanie pojedynczych uszkodzeń i usterek powstałych podczas eksploatacji. Zakres tych prac obejmuje przeglądy instalacji, pomiary prewencyjne oraz kontrole TP.

Zaplanowane kontrole TP są wykonywane w ciągu dnia zgodnie z harmonogramem zatwierdzonym przez głównego inżyniera przedsiębiorstwa, ale nie rzadziej niż raz na 6 miesięcy.

Awaryjne kontrole TP przeprowadzane są po awaryjnych przerwach linii energetycznych, podczas przeciążenia urządzeń, nagłych zmian pogody i zjawisk naturalnych (mokry śnieg, lód, burza, huragan itp.); takie kontrole są przeprowadzane w dowolnym momencie.

Przeglądy kontrolne TP wykonywane przez personel inżynieryjno-techniczny przynajmniej raz w roku... Zazwyczaj są one połączone ze sprawdzeniem urządzeń odgromowych, odbiorem obiektów do eksploatacji w warunkach zimowych, pod kątem VL 6-10 lub 0,4 kV, itp. Jednocześnie określono zakres remontu stacji transformatorowych na kolejny rok.

Planowana profilaktyka PPR dzieli się na bieżącą i podstawową. Jest produkowany w celu utrzymania TP w dobrym stanie technicznym, zapewniającym wieloletnią niezawodną i ekonomiczną eksploatację poprzez renowację i wymianę zużytych elementów i części.

Przy obecnej naprawie TP raz na trzy do czterech lat wszystkie prace są przeprowadzane w celu zapewnienia normalnej pracy między głównymi naprawami.

W przypadkach, które nie ulegają zwłoce przed kolejną poważną naprawą, przeprowadzane są prewencyjne naprawy selektywne z jednorazową wymianą poszczególnych elementów i części TP. Prace są z reguły wykonywane przez operacyjny personel operacyjny, poparty oceną odpadów operacyjnych.

Główna naprawa TP jest przeprowadzana raz na sześć do dziesięciu lat w celu utrzymania lub przywrócenia początkowego stanu roboczego TP. Zużyte elementy i części są naprawiane lub wymieniane na bardziej trwałe i ekonomiczne w celu poprawy wydajności urządzeń TP. Jednocześnie podczas remontu przeprowadzany jest pełny przegląd urządzeń TP ze szczegółową kontrolą, niezbędnymi pomiarami i testami, z eliminacją ujawnionych niedociągnięć i usterek.

Prace są wykonywane przez specjalny personel naprawczy obszarów sieci, który jest utrzymywany na koszt funduszu amortyzacyjnego przewidzianego na główne naprawy.Przygotowanie TP do oddania go do naprawy, akceptacja tej naprawy i uruchomienie jest przeprowadzane przez operacyjny personel operacyjny regionów sieci.

W zależności od stanu konstrukcji i wyposażenia stacji, ustalonego w wyniku oględzin, pomiarów zapobiegawczych i przeglądów, za zgodą kierownictwa systemu elektroenergetycznego czas naprawy może ulec zmianie. Naprawy doraźno-odtwórcze przeprowadzane są w przypadku konieczności wykraczającej poza zatwierdzony plan naprawy.

W celu efektywniejszego wykorzystania istniejącej mechanizacji i lepszego wykonania prac w jak najkrótszym czasie, pomiary zapobiegawcze i remonty kapitalne w TP zaleca się w wielu przypadkach do wykonania centralnie siłami wyspecjalizowanego personelu (laboratoria , warsztaty itp.) firmy sieci energetycznej.

Normalna organizacja pracy TP przewiduje systematyczne prowadzenie dokumentacji technicznej charakteryzującej sprzęt elektryczny i jego stan, a także planowanie i raportowanie realizacji prac zapobiegawczych i naprawczych w TP. Wykaz dokumentacji technicznej, jej zawartość (forma) oraz tryb konserwacji ustala i zatwierdza kierownictwo systemu elektroenergetycznego.

Jednym z głównych dokumentów technicznych jest paszportowa karta naprawy TP i paszportowa karta naprawy transformatorów zainstalowanych na tym TP.

Paszportowa karta napraw TP odzwierciedla wszystkie dane techniczne i projektowe zainstalowanego sprzętu, wykonanych napraw i przebudów.Wskazuje numer inwentarzowy, rodzaj i lokalizację instalacji TP, nazwę organizacji projektowej i instalacyjnej, datę uruchomienia TP.

Jednokreskowy schemat elektryczny TP jest rysowany w paszporcie ze szczegółowym wskazaniem parametrów zainstalowanych urządzeń WN i NN, szyn zbiorczych, urządzeń odgromowych, elektrycznych urządzeń pomiarowych itp .; wskazana jest również nazwa linii zasilających i połączeń użytkownika.

Sporządza się plan i przekrój stacji transformatorowej z podaniem głównych wymiarów i materiałów konstrukcyjnych, z zastosowaniem pętli uziemienia (dla stacji transformatorowych masztowych i KTP przekroje nie są wymagane). W paszporcie rejestrowane są daty i wyniki przeglądów urządzeń odgromowych, pomiary rezystancji pętli uziemiających, dane o naprawach i badaniach profilaktycznych urządzeń oraz naprawach obiektów TP.

Na przedniej stronie paszportowej karty naprawy transformatora mocy (lub na formularzu fabrycznym) wskazane są jego główne dane techniczne: numery inwentaryzacyjne i seryjne, typ, schemat i grupa połączeń, rok produkcji i uruchomienia, moc w kilowoltach- ampery, znamionowy prąd i napięcie po stronie WN i NN, napięcie x. NS. i k. z., masa transformatora, masa oleju, wymiary. Paszport zawiera również informacje o przyczynie usunięcia i nowym miejscu instalacji transformatora, informacje o instalacji, demontażu i ponownym załadowaniu filtrów termosyfonowych oraz pozycjach przełączników.

Data i przyczyna naprawy, ilość wykonanej pracy, wyniki testów i pomiarów, a także wykryte i nieskorygowane wady, notatki dotyczące działania sprzętu TP i transformatora są wskazane w paszportach-kartach TP i transformator. Informacje te wpisuje się do odpowiednich formularzy paszportowych nie później niż 5 dni po zakończeniu prac na podstawie aktów i protokołów. Paszport lub formularz transformatora jest przechowywany razem z paszportem TP, w którym jest zainstalowany. Przy każdym ruchu transformatora paszport jest przekazywany wraz z transformatorem.

W celu określenia możliwości przyłączenia nowych odbiorców oraz konieczności wymiany transformatorów i urządzeń TP, zaleca się prowadzenie ewidencji odbiorców oraz pomiarów prądów i napięć w TP dla obszaru (odcinka) TP. W dzienniku dla każdego TP zapisywane są wyniki pomiarów prądów obciążenia wszystkich połączeń NN, całkowitego obciążenia transformatora i jego nierównomierności w fazach oraz wartości napięcia szyn zbiorczych TP. Pomiary wykonywane są po stronie 0,4 kV 2-3 razy w roku w różnych porach roku i dnia.

Skonsolidowana sprawozdawczość księgowa TA dla strefy (sekcji) jest prowadzona w dzienniku księgowym TA. Dziennik ten wskazuje numer inwentarzowy i typ stacji transformatorowej, miejsce zainstalowania, nazwę i numer linii zasilającej 6-10 kV oraz źródła zasilania (stacje 35-110 kV), dane o transformatorach (ich liczba w transformatora), moc każdej z nich w kilowoltoamperach, napięcie w kilowoltach i prąd w amperach).

Z dokumentacji głównej zaleca się prowadzenie wykazu usterek, wykazu usterek oraz rocznego łącznego harmonogramu napraw i prac zapobiegawczych. Arkusz usterek jest głównym dokumentem w przeglądzie TP i jest wydawany elektrykowi przez kapitana, wskazując zakres przeglądu.W arkuszu elektryk wskazuje numer TP, datę przeglądu, wszystkie stwierdzone wady i braki podczas kontroli i składa swój podpis. Po zakończeniu oględzin arkusz wraca do kapitana, który sprawdza go i wyznacza termin usunięcia wad. Po usunięciu wad dokonuje się notatek na arkuszu, umieszcza się datę i podpis producenta pracy.

Listę defektów sporządza kapitan obszaru (sekcji) TP na podstawie arkuszy defektów, raportów z badań itp. Materiały i ekwipunek. Deklaracja składana jest do sieci za kwartał do końca roku i służy do planowania prac remontowych na kolejny rok.

Roczny harmonogram napraw i konserwacji jest opracowywany z podziałem na kwartały w kontekście każdej strefy (sekcji) nadrzędnej TP i konsolidowany dla strefy sieci z podziałem na główne nakłady pracy.

Połączony harmonogram zawiera trzy rodzaje prac: naprawę podstawową i bieżącą, prace prewencyjne z listą wykonanych prac dla każdego typu.Podczas remontów kapitalnych np. wymiana transformatorów, naprawa urządzeń pomiarowych, części konstrukcyjnej stacji transformatorowej itp.; podczas rutynowych napraw przeprowadzana jest kompletna naprawa TP z pomiarami zapobiegawczymi, podczas prac zapobiegawczych - przegląd TP, czyszczenie izolacji, pomiar obciążeń i napięć, pobieranie próbek oleju, wymiana żelu krzemionkowego itp.

Przy sporządzaniu harmonogramu bierze się pod uwagę wieloletni plan kompleksowych napraw, biorąc pod uwagę szybkość okresowości napraw i testów, listy usterek, aktualny stan TP, charakter pracy głównych użytkowników i kwoty finansowania. W miarę postępu prac harmonogramy są wyznaczane co miesiąc przez mistrza i technika dokumentacji.

W celu przeprowadzenia niezbędnych napraw w sytuacjach awaryjnych, a także wymiany sprzętu wyjętego do poważnych napraw, w przedsiębiorstwach sieciowych i regionach tworzony jest awaryjny i naprawczy skład sprzętu i materiałów. Nazewnictwo i ilość tych rezerw ustalane są w zależności od lokalnych uwarunkowań przez kierownictwo przedsiębiorstwa przesyłowego i systemu elektroenergetycznego.

Eksploatacja transformatorów polega na systematycznym monitorowaniu ich obciążenia, temperatury oleju oraz jego poziomu w ekspanderze. Przy obciążeniu znamionowym transformatorów chłodzonych olejem naturalnym temperatura górnych warstw oleju wg PTE nie powinna przekraczać 95°C.

Temperatura nagrzewania jego uzwojeń w tym samym czasie osiąga 105 ° C, ponieważ różnica temperatur między uzwojeniami a górnymi warstwami oleju wynosi około 10 ° C, ale należy pamiętać, że przy obciążeniach znamionowych maksymalna temperatura w najgorętsze miejsca zwojów będą o 30 — 35 ° C wyższe niż w górnych warstwach oleju. Temperatura oleju w dolnych warstwach jest zawsze niższa niż w górnych; czyli przy temperaturze oleju w górnych warstwach 80°C na dole będzie to 30-35°C, a w środku kadzi transformatora - 65-70°C.

Wiadomo, że przy zmianie obciążenia transformatora temperatura oleju rośnie lub spada znacznie wolniej niż temperatura uzwojeń. Dlatego wskazania termometrów mierzących temperaturę oleju faktycznie odzwierciedlają zmiany temperatury uzwojeń z kilkugodzinnym opóźnieniem.

Większe znaczenie dla normalnej długotrwałej pracy transformatorów ma temperatura powietrza wokół nich. W centralnej Rosji waha się od -35 do + 35 ° C. W takim przypadku temperatura oleju w transformatorze może przekroczyć maksymalną temperaturę otoczenia do 60 ° C, a transformatory w tych obszarach mogą pracować z mocą znamionową wskazaną na ich tabliczkę. Gdy temperatura powietrza jest wyższa niż 35°C (ale nie wyższa niż 45°C), należy zmniejszyć obciążenie transformatora w tempie 1% jego mocy znamionowej na każdy stopień przekroczenia temperatury powietrza .

O sposobie pracy transformatorów decydują wartości prądu obciążenia, napięcie po stronie uzwojenia pierwotnego oraz temperatura górnych warstw oleju.

Zgodnie z wymaganiami PUE konieczne jest okresowe sprawdzanie napięcia w sieci oraz obciążenia transformatorów, łącznie i każdej z faz, zgodnie z harmonogramem w okresach maksymalnych i minimalnych obciążeń w celu identyfikacji jego nieprawidłowości. Napięcie dostarczane do transformatora obniżającego napięcie nie może przekraczać o więcej niż 5% wartości napięcia odpowiadającego tej gałęzi uzwojenia WN.

Z reguły transformatorów nie należy przeciążać powyżej mocy znamionowej. Jednak transformatory TP nie zawsze są równomiernie ładowane do mocy znamionowej ani w ciągu dnia, ani przez cały rok. W tym zakresie dopuszczalne jest przeciążanie transformatorów z powodu niepełnego wykorzystania ich mocy w okresach niedociążenia.

Obciążenie, na przykład, wiejskich TP często waha się od 15 do 100% w ciągu dnia, a czas jego maksimum czasami nie przekracza 1-2 godzin. to tylko 40-60%. Biorąc pod uwagę te charakterystyki, w okresie zimowym transformator może być dodatkowo przeciążany w tempie od 1% jego mocy znamionowej do 1% jego niedociążenia w okresie letnim, ale nie więcej niż 15%. Całkowite długotrwałe przeciążenie zimowe spowodowane niedociążeniem dobowym i letnim dopuszczalne jest do 30% mocy znamionowej transformatora pracującego na zewnątrz i do 20% w pomieszczeniach.

Pod koniec przeciążenia temperatura przegrzania poszczególnych części transformatora nie może przekroczyć dopuszczalnych granic. Dopuszczalne przeciążenie i czas jego trwania dla transformatorów zanurzonych w oleju można określić na podstawie krzywych nośności.

Oprócz określonych przeciążeń dopuszczalne jest krótkotrwałe przeciążenie w trybach awaryjnych dla wcześniej nieobciążonych pracujących transformatorów. Przeciążenia awaryjne, niezależnie od czasu trwania i wartości obciążenia poprzedniego oraz temperatury otoczenia, są dopuszczalne w następujących granicach:

Przeciążenie, ale prąd,% do nominalnego 30 45 60 75 100 200 Czas trwania przeciążenia, min 120 80 45 20 10 1,5

Ważny jest również równomierny rozkład obciążenia na fazy. Nierównomierne obciążenie powoduje dodatkowe nagrzewanie się oleju i uzwojeń transformatora, co prowadzi do przedwczesnego starzenia się uzwojenia i izolacji olejowej oraz może spowodować uszkodzenie transformatora.

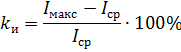

Dodatkowo powoduje to asymetrię napięć fazowych, co może prowadzić do uszkodzenia pantografów odbiorców podłączonych między przewodami fazowymi i neutralnymi. Stopień nierównomierności obciążenia faz transformatora po stronie 380/220 V nie może przekraczać 10%. Stopień lub współczynnik nieregularności ki określa wzór

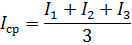

gdzie Imax jest wartością prądu w maksymalnie obciążonej fazie, A; Iav — średnia arytmetyczna wartości prądów wszystkich faz jednocześnie, A:

Sprawdzane jest całkowite obciążenie, rozkład poziomów napięć według faz obciążenia przeprowadzany jest co najmniej raz w roku w typowy dzień w okresach maksymalnych i minimalnych obciążeń transformatora po stronie napięcia wtórnego. Kontrola awaryjna przeprowadzana jest w przypadku wystąpienia znacznych zmian obciążenia (podłączenie nowych użytkowników lub zwiększenie przepustowości istniejących, itp.).Pomiar wartości obciążenia faz po stronie 0,4 kV wykonuje się miernikiem cęgowym o podziałce amperomierza od 5 do 1000 A, a poziomy napięć woltomierzami zegarowymi o skali do 600 V.