Konserwacja napowietrznych linii energetycznych

Konserwacja napowietrznych linii elektroenergetycznych (OHL) obejmuje przeglądy (różnego rodzaju), prewencyjne kontrole i pomiary oraz usuwanie drobnych uszkodzeń.

Konserwacja napowietrznych linii elektroenergetycznych (OHL) obejmuje przeglądy (różnego rodzaju), prewencyjne kontrole i pomiary oraz usuwanie drobnych uszkodzeń.

Kontrole linii lotniczych dzielą się na okresowe i nadzwyczajne. Z kolei przeglądy okresowe dzielą się na dzienne, nocne, jeździeckie i kontrolne.

Badania dzienne (główny rodzaj badań) przeprowadzane są raz w miesiącu. W którym sprawdzone wizualnie stan elementów linii napowietrznej, elementy linii napowietrznej są badane przez lornetkę. Kontrole nocne przeprowadzane są w celu sprawdzenia stanu przyłączy energetycznych oraz oświetlenia ulicznego.

Podczas przeglądów jazdy linia napowietrzna jest odłączana i uziemiana, sprawdzane jest zamocowanie izolatorów i osprzętu, stan przewodów, napięcie przewodów itp. W razie potrzeby planowane są kontrole nocne i konne.

Kontrole kontrolne poszczególnych odcinków linii przeprowadzane są raz w roku przez personel inżynieryjno-techniczny w celu sprawdzenia jakości pracy elektryków, oceny stanu trasy oraz wdrożenia działań awaryjnych.

Kontrole nadzwyczajne przeprowadzane są po wypadkach, burzach, osunięciach ziemi, silnych mrozach (poniżej 40°C) i innych klęskach żywiołowych.

Wykaz prac wykonywanych podczas konserwacji napowietrznych linii elektroenergetycznych obejmuje:

-

sprawdzenie stanu toru (obecność ciał obcych i przypadkowych struktur pod przewodami, stan pożaru toru, odchylenie podpór, zniekształcenie elementów itp.);

-

ocena stanu drutów (obecność pęknięć i nadtopień poszczególnych drutów, obecność naddatków, wielkość zwisu itp.);

-

sprawdzenie podpór i stojaków (stan podpór, obecność tabliczek, integralność uziemienia);

-

monitorowanie stanu izolatorów, aparatury łączeniowej, przepustów kablowych na spadkach, ograniczników.

Kontrola stanu linii lotniczej

Podczas sprawdzania trasy linii napowietrznej elektryk sprawdza strefa bezpieczeństwa, prześwit, przerwy.

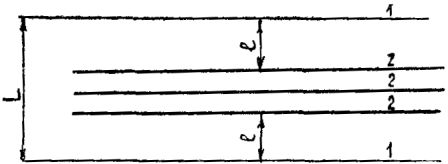

Strefę ochronną L wyznaczają linie proste 1 (rys. 1), w odległości od występu drutów końcowych 2 w odległości 1, która zależy od nominalnej wartości napięcia sieci napowietrznej (dla linii napowietrznych do 20 kV włącznie, 1 = 10 m).

Ryż. 1. Strefa bezpieczeństwa

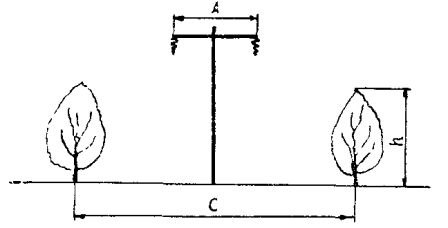

Góry ustawiają się w jednej linii, gdy linia przechodzi przez lasy i tereny zielone. W tym przypadku szerokość łąki (ryc. 2) C = A + 6m na h4m, gdzie C to znormalizowana szerokość łąki, A to odległość między drutami końcowymi, h to wysokość drzew.

Ryż. 2. Określenie szerokości łąki

W parkach i rezerwatach dopuszcza się zmniejszenie szerokości łąki, aw sadach z drzewami o wysokości do 4 m karczowanie łąki jest opcjonalne.

Odległość jest określana przez poziomą odległość od końcowych przewodów linii przy ich największym odchyleniu do najbliższych wystających części budynku lub konstrukcji. W przypadku linii napowietrznych do 20 kV przerwa musi wynosić co najmniej 2 m.

Zabrania się umieszczania w strefie bezpieczeństwa siana i słomy, drewna i innych substancji palnych, gdyż w przypadku ich zapalenia może dojść do zwarcia doziemnego. W pobliżu drutów i podpór zabronione są prace wykopaliskowe, układanie komunikacji, dróg itp.

W przypadku przejazdu linii napowietrznych z podporami drewnianymi w miejscach, w których możliwe są pożary gruntu, wokół każdej podpory w promieniu 2 m należy oczyścić grunt z trawy i krzewów lub zastosować mocowania żelbetowe.

Praktyka obsługi napowietrznych linii elektroenergetycznych pokazuje, że częstą przyczyną wypadków jest łamanie zasad ochrony linii oraz niewłaściwe postępowanie ludności (rzucanie obcych przedmiotów na przewody, wspinanie się na podpory, puszczanie latawców, używanie długich tyczek w strefa bezpieczeństwa i inne). Sytuacje awaryjne mogą również wystąpić, gdy dźwigi samojezdne, podnośniki koszowe i inny sprzęt o wysokości powyżej 4,5 m przejeżdżają pod liniami energetycznymi poza drogami.

Podczas wykonywania prac w pobliżu linii napowietrznych za pomocą mechanizmów odległość od ich wysuwanych części do przewodów musi wynosić co najmniej 1,5 m. Podczas przekraczania drogi z liniami napowietrznymi po obu stronach instalowane są znaki ostrzegawcze wskazujące dopuszczalną wysokość przewozu z ładunkiem.

Kierownictwo organizacji obsługującej sieć musi przeprowadzić prace wyjaśniające z personelem produkcyjnym na temat charakterystyki pracy w pobliżu napowietrznych linii elektroenergetycznych, a także wśród ludności na temat niedopuszczalności naruszeń zasad ochrony linii.

Sprawdzenie położenia podpór

Podczas sprawdzania trasy linii napowietrznej monitorowany jest stopień odchylenia podpór powyżej dopuszczalnych norm od położenia pionowego wzdłuż i wzdłuż linii. Przyczyną odchylenia może być osiadanie gleby u podstawy podpory, niewłaściwa instalacja, słabe mocowanie w punktach połączenia części, poluzowanie zacisków itp. Nachylenie podpory powoduje dodatkowe naprężenia wynikające z jej własnego ciężaru w niebezpiecznych obszarach podłoża i może prowadzić do naruszenia wytrzymałości mechanicznej.

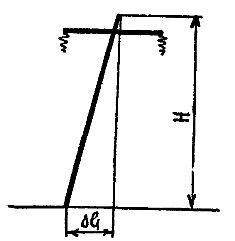

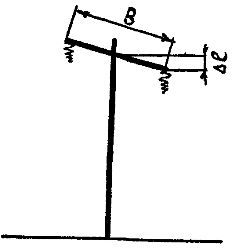

Odchylenie pionowych części podpory od normalnego położenia sprawdza się za pomocą pionu (ryc. 3) lub za pomocą narzędzi geodezyjnych. Zmianę położenia części poziomych sprawdza się wzrokowo (ryc. 4) lub przy pomocy teodolitu.

Ryż. 3. Określenie położenia podpór

Ryż. 4. Określenie położenia poprzeczki

Podczas określania nachylenia pionu konieczne jest odsunięcie się od podpory na taką odległość, aby linia pionu wystawała na górę podpory. Obserwując pion powierzchni ziemi, zauważają pewien przedmiot. Po zmierzeniu odległości od niej do osi podstawy podpory określa się wielkość nachylenia. Dokładniejsze wyniki pomiarów uzyskuje się za pomocą specjalnych narzędzi geodezyjnych.

Sprawdzenie stanu podpór

Podczas kontroli podpór żelbetowych główną uwagę należy zwrócić na identyfikację widocznych wad. Do takich wad można zaliczyć słabą przyczepność zbrojenia do betonu, jednostronne przemieszczenie koszyka zbrojenia względem osi wału łożyska.

Podczas kontroli podpór żelbetowych główną uwagę należy zwrócić na identyfikację widocznych wad. Do takich wad można zaliczyć słabą przyczepność zbrojenia do betonu, jednostronne przemieszczenie koszyka zbrojenia względem osi wału łożyska.

W każdym przypadku grubość betonowej ściany ochronnej musi wynosić co najmniej 10 mm. Pęknięcia są sprawdzane szczególnie dokładnie, ponieważ w dalszej eksploatacji prowadzą do korozji zbrojenia i zniszczenia betonu, głównie na poziomie wód gruntowych. W przypadku podpór żelbetowych dopuszcza się nie więcej niż 6 pęknięć pierścieniowych na metr o szerokości do 0,2 mm.

Należy pamiętać, że rolka podpór żelbetowych wzdłuż linii przyczynia się do wzrostu pęknięć, ponieważ ze względu na duży ciężar podpory zwiększa się prawdopodobieństwo jej przeciążenia. Ważna jest również odpowiednia dekampacja.

Niewłaściwe zasypanie i ubicie wykopu fundamentowego spowoduje, że podpora będzie się toczyć i może pęknąć. Dlatego w pierwszym i drugim roku po uruchomieniu podpory są szczególnie dokładnie sprawdzane i terminowo korygowane.

Uszkodzenia mechaniczne podpór żelbetowych są możliwe w wyniku niewłaściwej organizacji prac instalacyjnych i remontowych, a także w przypadku przypadkowych kolizji pojazdów.

Główną wadą drewnianych podpór jest gnicie… Proces niszczenia drewna jest najbardziej intensywny w temperaturze +20°C, wilgotności drewna 25 — 30% i wystarczającym dostępie tlenu. Najszybciej niszczone są zaczepy na powierzchni ziemi, stojaki w części końcowej oraz w miejscach styku ze stopniem i trawersem.

Głównym sposobem walki z uszkodzeniami drewna jest impregnacja materiału nośnego środkami antyseptycznymi. Podczas obsługi napowietrznych linii energetycznych okresowo monitoruje się stopień rozkładu drewna części nośnych. W tym przypadku określa się miejsca zgnilizny i mierzy się głębokość rozprzestrzeniania się zgnilizny.

Przy suchej i bezszronowej pogodzie podpora jest opukiwana w celu wykrycia zgnilizny rdzenia. Czysty i dzwoniący dźwięk charakteryzuje zdrowe drewno, tępy dźwięk wskazuje na obecność zgnilizny.

Aby sprawdzić rozkład załączników, wykopuje się je na głębokość 0,5 m. Ilość zgnilizny określa się w najbardziej niebezpiecznych miejscach — w odległości 0,2 — 0,3 m pod i nad poziomem gruntu. Pomiary wykonuje się poprzez wiercenie drewnianej podpory z utrwaleniem przyłożonej siły. Podpora jest uważana za mocną, jeśli do przebicia się przez pierwsze warstwy wymagana jest siła większa niż 300 N.

Głębokość zaniku określono jako średnią arytmetyczną z trzech pomiarów. Dotknięty obszar nie powinien przekraczać 5 cm przy średnicy podparcia 20-25 cm, 6 cm przy średnicy 25-30 cm i 8 cm przy średnicy większej niż 30 cm.

W przypadku braku urządzenia możesz użyć konwencjonalnego gimbala. W tym przypadku głębokość rozkładu zależy od wyglądu trocin.

Do nieniszczących badań obecności zgnilizny w drewnianych detalach podpór od niedawna stosuje się wyznacznik zgnilizny. Urządzenie to działa na zasadzie utrwalania zmian drgań ultradźwiękowych podczas przechodzenia przez drewno. Wskaźnik urządzenia ma trzy sektory — odpowiednio zielony, żółty, czerwony, w celu określenia braku rozkładu, lekkiego i poważnego rozkładu.

W drewnie zdrowym drgania rozchodzą się praktycznie bez tłumienia, aw części dotkniętej drganiami następuje ich częściowe pochłanianie. ID składa się z nadajnika i odbiornika, który jest dociskany do kontrolowanego drewna po przeciwnej stronie. Za pomocą wyznacznika próchnienia można z grubsza określić stan drewna, w szczególności podjąć decyzję o podniesieniu na podporę do produkcji pracy.

Po zakończeniu kontroli, jeśli w drzewie zostanie wykonany otwór, zostanie on zamknięty środkiem antyseptycznym.

Na liniach napowietrznych z drewnianymi podporami, oprócz rozkładu, podpory mogą się zapalić w wyniku wycieku wycieków z zanieczyszczeniem i wadami izolatorów.

Sprawdzanie przewodów i kabli

Po pojawieniu się pierwszego uszkodzenia rdzeni w przewodzie zwiększa się obciążenie każdego z pozostałych, co przyspiesza proces ich dalszego niszczenia aż do zerwania.

Po pojawieniu się pierwszego uszkodzenia rdzeni w przewodzie zwiększa się obciążenie każdego z pozostałych, co przyspiesza proces ich dalszego niszczenia aż do zerwania.

Jeśli druty pękają na więcej niż 17% całkowitego przekroju, instalowana jest tuleja naprawcza lub bandaż. Nałożenie bandaża na miejsce zerwania drutów zapobiega dalszemu rozwijaniu się drutu, ale nie przywraca wytrzymałości mechanicznej.

Tuleja naprawcza zapewnia wytrzymałość do 90% wytrzymałości całego drutu. Przy dużej liczbie wiszących drutów uciekają się do instalacji złącza.

Zasady instalacji elektrycznej (PUE) normalizuje odległość między przewodami, a także między przewodami a ziemią, przewodami oraz wszelkimi innymi urządzeniami i konstrukcjami znajdującymi się w obszarze trasy linii napowietrznej.Tak więc odległość od przewodów do ziemi linii napowietrznej 10 kV powinna wynosić 6 m (w trudno dostępnych miejscach - 5 m), do jezdni - 7 m, do przewodów komunikacyjnych i sygnałowych - 2 m.

Wymiary mierzone są podczas prób odbiorowych, a także podczas eksploatacji, gdy pojawiają się nowe węzły i konstrukcje, przy wymianie podpór, izolatorów i kształtek.

Ważna funkcja, która pozwala kontrolować zmianę rozmiary linii lotniczych, to strzałka zwisu drutu. Przez strzałkę zwisu rozumie się pionową odległość od najniższego punktu zwisu drutu w odległości do prostej warunkowej przechodzącej na poziomie wysokości zawieszenia drutu.

Do pomiaru wymiarów służą geodezyjne przyrządy goniometryczne, np. teodolit i pręty.Pracę można wykonywać pod napięciem (wykorzystywane są pręty izolacyjne) iz odciążeniem.

Podczas pracy z autobusem jeden z elektryków dotyka końcem autobusu przewodu linii napowietrznej, drugi mierzy odległość do autobusu. Opadającą strzałę można sprawdzić, celując. W tym celu lamele są mocowane na dwóch sąsiednich wspornikach.

Obserwator znajduje się na jednej z podpór w takiej pozycji, aby jego oczy były na wysokości łaty, druga szyna przesuwała się wzdłuż podpory, aż najniższy punkt ugięcia znajdzie się na linii prostej łączącej dwie prowadnice.

Strzałka zwisu jest zdefiniowana jako średnia arytmetyczna odległości od punktów zawieszenia drutów do każdej szyny. Wymiary linii lotniczych muszą spełniać wymagania PUE. Rzeczywista strzałka zwisu nie powinna różnić się od projektu o więcej niż 5%.

Pomiary uwzględniają temperaturę otoczenia. Rzeczywiste zmierzone wartości są redukowane do danych w temperaturze, która zapewnia maksymalną wartość ugięcia za pomocą specjalnych tabel. Nie zaleca się mierzenia wymiarów przy wietrze większym niż 8 m/s.

Sprawdzenie stanu izolatorów

Analiza pracy napowietrznych linii elektroenergetycznych pokazuje, że około 30% uszkodzeń linii napowietrznych jest związanych z awariami izolatorów... Przyczyny awarii są różne. Stosunkowo często izolatory zachodzą na siebie podczas burzy z powodu utraty wytrzymałości dielektrycznej kilku elementów w sznurku, przy zwiększonych siłach mechanicznych spowodowanych lodem i tańcem przewodnika. Zła pogoda sprzyja procesowi zanieczyszczenia izolatorów. Nakładanie się może uszkodzić, a nawet zniszczyć izolatory.

Podczas eksploatacji często dochodzi do pęknięć pierścieniowych na izolatorach z powodu niewłaściwego uszczelnienia i skoków temperatury od bezpośredniego nasłonecznienia.

Oględziny zewnętrzne sprawdzają stan porcelany, obecność pęknięć, odprysków, uszkodzeń i zabrudzeń. Izolatory uznaje się za wadliwe, jeśli pęknięcia, odpryski zajmują 25% powierzchni, szkliwo topi się i pali, obserwuje się trwałe zanieczyszczenie powierzchni.

Opracowano wystarczająco proste i niezawodne metody monitorowania przydatności izolatorów.

Najprostszą metodą wykrycia pękniętego izolatora jest sprawdzenie obecności napięcia na każdym elemencie girlandy... Stosuje się pręt o długości 2,5 — 3 m z metalową końcówką w kształcie widelca.Podczas sprawdzania jeden koniec wtyczki dotyka nasadek na jednym izolatorze, a drugim na sąsiednim. Jeśli po wyjęciu końcówki świecy z nasadki nie pojawi się iskra, izolator jest uszkodzony. Te prace mogą wykonywać specjalnie przeszkoleni elektrycy.

Dokładniejszą metodą jest pomiar napięcia w izolatorze... Pręt izolatora ma na końcu ogranicznik z regulowaną szczeliną powietrzną. Rozładowanie uzyskuje się poprzez umieszczenie zatyczki prętowej na metalowych kołpakach izolatorów. Wielkość przerwy wskazuje wartość napięcia przebicia. Brak uszkodzeń wskazuje na awarię izolatora.

Na liniach napowietrznych pozbawionych napięcia, w celu monitorowania stanu izolatorów, rezystancję izolacji mierzy się megaomomierzem przy napięciu 2500 V. Rezystancja każdego izolatora nie powinna być mniejsza niż 300 megaomów.

Do mocowania przewodów i izolatorów stosuje się różne okucia: zaciski, kolczyki, uszy, kołyski itp. Główną przyczyną awarii okuć jest korozja. W obecności agresywnych składników w atmosferze następuje przyspieszenie procesu korozji. Zbrojenie może również zapaść się w wyniku stopienia, gdy łańcuch izolacyjny zachodzi na siebie.