Obsługa bieżących źródeł i sieci

Podczas pracy z urządzeniami elektrycznymi w elektrowniach i stacjach bardzo ważna jest konserwacja źródeł prądu roboczego, zwłaszcza akumulatorów. Niezawodność ich pracy w dużej mierze zależy od stanu pomieszczeń, w których znajdują się baterie oraz od systematycznego i ścisłego stosowania wszystkich zasad ich pracy.

Podczas pracy z urządzeniami elektrycznymi w elektrowniach i stacjach bardzo ważna jest konserwacja źródeł prądu roboczego, zwłaszcza akumulatorów. Niezawodność ich pracy w dużej mierze zależy od stanu pomieszczeń, w których znajdują się baterie oraz od systematycznego i ścisłego stosowania wszystkich zasad ich pracy.

W pomieszczeniach magazynowych (w akumulatorach) należy utrzymywać temperaturę co najmniej +10°C, a w podstacjach bez stałego obciążenia co najmniej +5°C, należy monitorować działanie wentylacji nawiewnej i wywiewnej oraz czystość.

W celu zapobieżenia wybuchowi (podczas pracy akumulatora możliwe jest znaczne uwolnienie wodoru), w pomieszczeniu akumulatorowni zabronione jest palenie tytoniu i rozpalanie ognia, używanie palników oraz spawanie. Urządzenia grzewcze nie mogą mieć połączeń kołnierzowych. Wentylacja musi być włączona podczas ładowania akumulatora.

W akumulatorowni zawsze powinien znajdować się 5% roztwór sody w przypadku oparzeń kwasem i 10% roztwór kwasu borowego w przypadku pracy z alkaliami.

Aby uniknąć nasycenia powietrza w komorach baterii oparami kwasu siarkowego, słoje są przykryte szklanymi płytkami. Pary kwasu siarkowego koncentrują się na dolnej powierzchni płytek i wracają do naczynia.

Matowe szkła służą do ochrony akumulatorów przed bezpośrednim działaniem promieni słonecznych. Ściany, sufity oraz wszystkie elementy metalowe malowane są farbą kwasoodporną. Niemalowane części drutów są smarowane wazeliną. Baterie powinny być wyposażone w odzież ochronną (gumowce i rękawice, gumowe fartuchy, kwasoodporne wełniane lub bawełniane kombinezony), okulary ochronne, lampę akumulatorową lub szczelną latarkę.

W procesie ładowania ujawniają się elementy otuliny i zwarcia w płytkach - ze względu na ich słabe uwalnianie gazu i małą gęstość elektrolitu, która w miarę postępu ładowania powinna równomiernie wzrastać w każdym elemencie do 1,21 g/cm3. Zakończenie ładowania charakteryzuje się szeregiem znaków: napięcie i gęstość elektrolitu każdego ogniwa osiągają najwyższe wartości (odpowiednio 2,5-2,75 V i 1,2-1,21 g/cm3) i pozostają stabilne przez 1 godzinę, intensywnie powstawanie gazów (wrzenie akumulatora)) rozpoczyna się natychmiast po włączeniu prądu ładowania.

Podczas ładowania temperatura elektrolitu nie powinna przekraczać 40°C. Akumulatory o pojemności ładowania powinny być zawsze naładowane. Napięcie w ogniwach w normalnych warunkach utrzymuje się na poziomie 2,15 ± 0,05 V. Przy głębokich rozładowaniach napięcie w ogniwach powinno wynosić co najmniej 1,9-1,85 V.

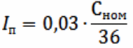

Prąd płynący powinien wynosić:

gdzie Sen to nominalny (tryb 10-godzinny) ładunek elektryczny akumulatora, Ah.

We wszystkich bateriach wodę destylowaną wlewa się tylko na dno naczynia za pomocą szklanej lub plastikowej rurki z lejkiem. Długość rurki dobiera się tak, aby w momencie oparcia lejka o krawędź naczynia rurka nie sięgała dna naczynia na 5-7 cm Należy uważać, aby na elektrolit nie dostała się woda. Podczas uzupełniania elektrolitu kwas siarkowy należy wlewać cienkim strumieniem do wody destylowanej (a nie odwrotnie), stale mieszając roztwór.

Co najmniej raz na kwartał mierzone jest napięcie ogniw oraz gęstość elektrolitu w górnej i dolnej warstwie naczyń. Różnica gęstości nie powinna przekraczać 0,02 g / cm3.

Zalecane przynajmniej raz na 3 miesiące. sprawdź stan akumulatora, mierząc napięcie na zaciskach akumulatora, gdy rozładowuje się on maksymalnym dopuszczalnym prądem przez 1-2 s, np. po włączeniu najmocniejszego elektromagnesu znajdującego się najbliżej akumulatora. W takim przypadku napięcie akumulatora nie powinno spaść więcej niż o 0,4 V od napięcia w chwili poprzedzającej skok prądu.

W celu szybkiego wykrycia awarii akumulatory są sprawdzane systematycznie: codziennie przez operatora akumulatora (w dużych podstacjach) lub przez dyżurnego elektryka (w podstacjach, w których dyżuruje personel), 2 razy w miesiącu przez kapitana wydziału elektrycznego lub kierownika podstacji, zgodnie z harmonogramem, przy przeglądach urządzeń przez terenowy zespół eksploatacyjny na podstacjach bez stałego personelu.

Podczas kontroli sprawdzają:

• integralność naczyń i poziom w nich elektrolitu, prawidłowe położenie szkiełek nakrywkowych, brak wycieków, czystość naczyń, stojaków, ścian i podłóg,

• brak elementów otuliny (zwykle element otuliny ma małą gęstość elektrolitu i słabe wydzielanie gazu), przyczyną otuliny jest najczęściej zwarcie między płytkami, które może wystąpić na skutek tworzenia się osadów, ubytków masy czynnej, zniekształcenie płytek,

• poziom elektrolitu (płytki w ogniwach muszą być zawsze pokryte elektrolitem, którego poziom utrzymuje się 10-15 mm powyżej górnej krawędzi płytek), gdy poziom spada, dolewa się wody destylowanej, jeżeli gęstość elektrolitu jest wyższa niż 1,2 g/cm3 lub roztworu kwasu siarkowego o gęstości 1,18 g/cm3, jeżeli jest mniejsza niż 1,2 g/cm3,

• brak zasiarczenia (biały kolor), zniekształceń i zwarć płytek - przynajmniej raz na 2-3 miesiące objawami zwarcia są niskie napięcie i gęstość elektrolitu w ogniwie w porównaniu do innych (z zwarcie metalowe, płyty się nagrzewają, wzrasta również temperatura elektrolitu),

• brak korozji stykowej,

• poziom i charakter osadu (w naczyniach szklanych), odległość między dolną krawędzią płytki a osadem musi wynosić co najmniej 10 mm, a osad należy niezwłocznie usunąć, aby uniknąć zwarcia płytek,

• sprawność przełącznika elementu (jeśli występuje), sprawdzić, czy nie ma zwarcia między sąsiednimi stykami, integralność rezystancji wbudowanej w suwak,

• serwisowalność urządzeń ładujących i ładujących,

• funkcjonalność wentylacji i ogrzewania (w zimie),

• temperatura elektrolitu (poprzez elementy kontrolne).

Okresowo, przynajmniej raz w miesiącu, sprawdzaj napięcie i gęstość elektrolitu w każdym ogniwie. Stan izolacji jest na bieżąco monitorowany podczas przeglądów.

Obecność zanieczyszczeń w elektrolicie może doprowadzić do zniszczenia płytek, a żywotność i pojemność akumulatora są bezpośrednio zależne od jakości elektrolitu. Najbardziej szkodliwymi zanieczyszczeniami są żelazo, chlor, amoniak, mangan. Aby zapobiec wnikaniu zanieczyszczeń, kwas siarkowy i woda destylowana są sprawdzane w laboratorium chemicznym. Przynajmniej raz w roku analizowany jest elektrolit 1/3 wszystkich elementów pracującego akumulatora.

Pojemność baterii jest sprawdzana raz na 1-2 lata. Aby to zrobić, naładowany akumulator jest rozładowywany do wcześniej rozłożonego obciążenia do napięcia 1,7-1,8 V, a pojemność jest określana w zależności od prądu i czasu rozładowania.

Przy sprawdzaniu — co najmniej raz w miesiącu — należy stosować następujące przyrządy: przy pomiarze rezystancji izolacji — woltomierzem o rezystancji wewnętrznej co najmniej 50 kΩ, przy pomiarze napięcia poszczególnych akumulatorów — woltomierzem przenośnym o zakresie 0-3 V skala, przy pomiarze gęstości i temperatury elektrolitu — areometr (areometr) o zakresie pomiarowym 1,1 — 1,4 g/cm3 i podziałce 0,005 oraz termometr o zakresie 0-50°C.

Rutynowe naprawy akumulatorów przeprowadzane są w razie potrzeby raz w roku, naprawy kapitałowe - nie wcześniej niż 12-15 lat.W wielu systemach elektroenergetycznych (Mosenergo itp.) średnio raz na 2 lata przeprowadzane są remonty, podczas których eliminowane są stwierdzone braki i naruszenia: wymiana płyt i przekładek, uszczelnień między izolatorami a zbiornikami, stan racji i styków jest sprawdzany, smarowany, a zewnętrzne powierzchnie skrzyń i stojaków, przecieranie części pod napięciem i izolatorów itp.

• regulacja napięcia i prądu zgodnie z trybem ładowania i rozładowywania akumulatorów,

• kontrola pracy urządzenia zgodnie z zainstalowanymi urządzeniami i urządzeniami sygnalizacyjnymi,

• wymiana przepalonych bezpieczników i lamp,

• usuwanie kurzu z zewnętrznych powierzchni urządzenia,

• kontrola pracy styków przekaźników, styczników itp.

Praca przy źródłach prądu wyprostowanego (prostowniki, zasilacze, stabilizatory) polega na oględzinach zewnętrznych, oczyszczeniu obudowy i sprzętu z kurzu, identyfikacji usterek, monitorowaniu obciążenia urządzeń, monitorowaniu nagrzewania i chłodzenia urządzeń. Ponadto należy monitorować obciążenie stabilizatorów ferrorezonansowych (C-0.9 i podobne), ponieważ przy niskim obciążeniu urządzenia te nie zapewniają stabilnego napięcia wyjściowego.

Biorąc pod uwagę, że prostowniki nie są autonomicznymi źródłami prądu roboczego i ich praca jest możliwa tylko wtedy, gdy w obwodach prądu przemiennego występuje napięcie, szczególną uwagę podczas ich eksploatacji zwraca się na możliwości eksploatacyjne zespołów SZR, wyłączników, styczników, przekaźników i inny sprzęt zapewniający niezawodność prostowników prądu przemiennego.

Głównym zadaniem działających źródeł kondensatorowych jest zapewnienie, aby były one zawsze w stanie naładowanym i gotowym do zapewnienia działania odciętych elektromagnesów, przekaźników i innych urządzeń.W tym celu konieczne jest utrzymanie izolacji kondensatorów, zasilania obwody i inne elementy we właściwym stanie.

Utrata zasilania AC jest szczególnie niebezpieczna dla źródeł kondensatorowych, ponieważ w tym przypadku szybko się rozładowują. W ciągu 1,5 minuty ładunek kondensatorów jest tak zmniejszony, że nie są one już w stanie zasilać obwodów roboczych wyłączników itp. Kondensatory z ładowarki, ale także rozładowują je bocznikując o rezystancji 500-1000 omów.

Testowanie kondensatorowych źródeł prądu roboczego przeprowadza się mniej więcej raz w roku, mierząc poziom napięcia ładowania kondensatorów za pomocą woltomierza o wysokiej rezystancji, dodatkowo sprawdza się przydatność diod. Ładowarki przeznaczone są do ładowania kondensatorów napięciem do 400 V.

Serwisowane są transformatory używane jako źródła prądu przemiennego, podobnie jak transformatory mocy i przyrządów.

Konserwacja urządzeń SZR, rozdzielnic i zespołów wyłączników, styczników, bezpieczników odbywa się w taki sam sposób, jak obsługa urządzeń elektrycznych niskiego napięcia. Należy pamiętać, że awarie w obwodach sterujących mogą mieć poważne konsekwencje. Dlatego należy zwrócić szczególną uwagę na obecność prądu roboczego, zapewniającego kontrolę izolacji i selektywność urządzeń zabezpieczających w obwodach prądowych prostownika.

Rezystancja izolacji w obwodach prądu roboczego, mierzona zwykle megaomomierzem 1000 V, powinna być utrzymywana na poziomie co najmniej 1 megaoma.