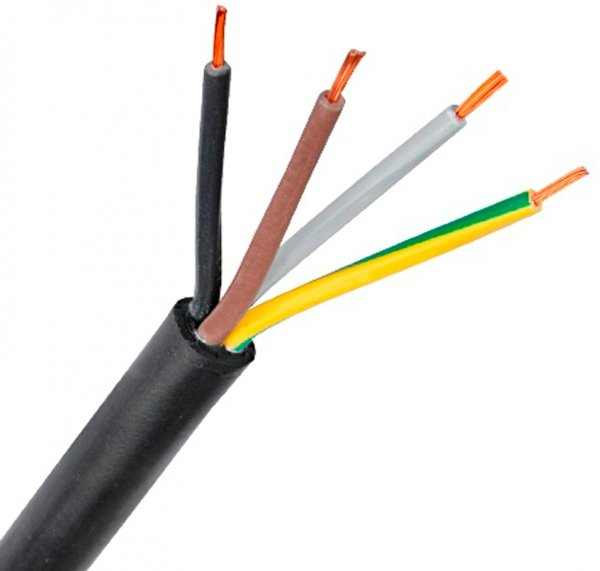

Przewody i kable z izolacją gumową: rodzaje, zalety i wady, materiały, technologia produkcji

Przewody i kable w izolacji gumowej służą do łączenia pantografów i dystrybucji energii elektrycznej w sieciach prądu wtórnego, a także są szeroko stosowane w przemyśle, rolnictwie, transporcie, budownictwie i życiu codziennym.

Rodzaje kabli i przewodów z izolacją gumową

Kable, przewody i kable z izolacją gumową można podzielić na następujące grupy:

- kable instalacyjne, przewody i kable;

- przewody zasilające;

- przewody sterujące;

- giętkie kable i przewody do węży;

- kable i przewody morskie;

- kable do ciała;

- przewody do taboru elektrycznego;

- przewody lotnicze, samochodowe i traktorowe.

Zastosowanie izolacji gumowej lub plastikowej spowodowane jest nie tyle chęcią uzyskania giętkiego kabla, co ma na celu ułatwienie i uproszczenie końcówek kablowych.

Zastosowanie osłony ołowianej nie daje możliwości wykorzystania zwiększonej elastyczności warstwy izolacyjnej kabla, dlatego też w przypadkach, gdy potrzebny jest kabel o zwiększonej elastyczności, stosuje się nie ołów, lecz płaszcze węży wykonane z wulkanizowanej gumy lub tworzywa sztucznego używany.

Wysoka średnia wytrzymałość dielektryczna izolacji gumowej w większości przypadków nie może być wykorzystana ze względu na obecność słabych miejsc w warstwie izolacyjnej, co powoduje konieczność zwiększenia grubości warstwy izolacyjnej w porównaniu np. nadmierne zużycie materiałów ochronnych powłoki.zwiększyć średnicę kabla.

Początkowym etapem produkcji jest rozciąganie drutów wielożyłowych na druty, kable i sznury z drutów miedzianych ocynowanych i niecynowanych.

Technologia produkcji przewodów i kabli z izolacją gumową

Główne operacje procesowe obejmują produkcję gumy i tworzyw sztucznych oraz ich nakładanie na rdzeń lub drut.Produkcja gumy obejmuje guma plastyfikująca oraz wprowadzenie wypełniaczy (kredy, talku), zmiękczaczy, ulepszaczy i środków wulkanizujących.

Mieszanka gumowa nanoszona jest na rdzeń poprzez prasowanie na gorąco na prasach ślimakowych lub na zimno na specjalnie wyprofilowanych rolkach. Grubość izolacji gumowej zależy od wielkości przekroju przewodu oraz napięcia znamionowego przewodu lub kabla, natomiast grubość płaszcza węża zależy od średnicy przewodu.

Grubość osłony może wahać się od 1 do 8 mm dla węży gumowych i od 2 do 4 mm dla osłon winylowych z PVC.

Izolacja gumowa, po nałożeniu jej na rdzeń metodą na zimno lub na gorąco, jest wulkanizowana w celu nadania warstwie izolacyjnej niezbędnych właściwości fizycznych: wytrzymałości mechanicznej i sprężystości. Folie foliowe nie wymagają wulkanizacji.

Na warstwę izolacji gumowej przewodów nakładany jest oplot z przędzy bawełnianej, który można zaimpregnować bitumem lub inną kompozycją lub pokryć warstwą lakieru nitro (przewody lotnicze i samochodowe).

Pozostałe operacje technologiczne, takie jak skręcanie w kabel i zakładanie osłon ochronnych, przeprowadza się w taki sam sposób, jak w przypadku pozostałych. produkty kablowe.

Zalety i wady izolacji gumowej

Wysokie właściwości elektryczne i mechaniczne izolacji gumowej umożliwiły realizację szeregu konstrukcji drutowych i kablowych pracujących w ekstremalnie trudnych warunkach pracy (cięcie, wycinka, koparki itp.).

Szeroki zakres wartości rezystywności (od 1013 do 1017 omcm) i spore zróżnicowanie stała dielektryczna w zależności od składu kauczuku i technologii jego produkcji, zapewniają możliwość produkcji izolacja przewodów i kabli różnego typu.

Oprócz pozytywnych właściwości izolacji gumowej istnieją również negatywne, z których najbardziej charakterystyczne to:

- obecność pęcherzyków powietrza i filmów w warstwie izolacyjnej;

- niestabilność wulkanizowanej gumy na działanie ozonu;

- wpływ sił i naprężeń mechanicznych na wytrzymałość dielektryczną izolacji;

- obniżenie właściwości mechanicznych i elektrycznych gumy po podgrzaniu;

- niejednorodność makrostruktury (obecność ziaren wypełniaczy, zanieczyszczeń itp.);

- zauważalna przepuszczalność wilgoci i wchłanianie wilgoci;

- niska odporność na działanie produktów ropopochodnych i olejów mineralnych;

- utrata właściwości mechanicznych w zależności od czasu nagrzewania w obecności tlenu atmosferycznego (starzenie termiczne).

Gumowe materiały izolacyjne i właściwości technologiczne

Kauczuk wulkanizowany zamiast kauczuku naturalnego i syntetycznego jest używany do produkcji różnego rodzaju produktów kablowych, a tym samym odgrywa znaczącą rolę w produkcji kabli.

Największe trudności napotyka się przy stosowaniu izolacji gumowej do produkcji przewodów i kabli wysokiego napięcia prądu przemiennego, np. do kabli elektroenergetycznych 6 i 10 kV, które dostarczają energię elektryczną do poruszających się koparek, pogłębiarek, maszyn torfowych, traktorów elektrycznych itp.

Niewystarczająca odporność gumy na ozon prowadzi do szybkiego zniszczenia i gwałtownego skrócenia żywotności takiego kabla. W takich przypadkach stosuje się specjalną gumę ozonoodporną, która jest mniej podatna na działanie ozonu, a skorupa jest lakierowana jako powłoka ochronna.

Opracowano receptury kauczuku olejo- i benzynoodpornego, które umożliwiają produkcję gumowej izolacji dla korpusów kabli pracujących w szybach naftowych w wysokich temperaturach w szczególnie trudnych warunkach. Przewody zapłonowe wysokiego napięcia działają przy dużym natężeniu pola elektrycznego oraz w szerokim zakresie temperatur od -50 do +150°C.

Skład izolacji gumowej obejmuje następujące podstawowe materiały:

- Guma — naturalna (NK) lub syntetyczna (SK);

- Wypełniacze — kreda, kaolin, talk itp.

- Emolienty - kwas stearynowy, parafina, wazelina, bitum itp.

- Wzmocnienia poprawiają właściwości mechaniczne mieszanek gumowych (sadza).

Ilość kauczuku w mieszankach gumowych stosowanych do produkcji drutów i kabli waha się (wagowo) w przedziale od 25 do 60%, a łączna ilość wszystkich wypełniaczy – od 70 do 35% / Około 2% przypada na zmiękczacze i około 1,5% dla wulkanizatorów (siarka).

Obecnie guma jest szeroko stosowana do izolacji drutów i kabli, których wulkanizacja odbywa się z powodu siarki uwalnianej podczas wulkanizacji podczas rozkładu niektórych związków siarki, na przykład disiarczku tetrametylotiuramu (tiuramu). Takie „bezsiarkowe” opony mają zwiększoną odporność na ciepło, a tym samym długą żywotność. Właściwości mechaniczne tej gumy są nieco niższe niż gumy wulkanizowanej siarką.

Na szczególną uwagę zasługuje fakt, że kauczuki bezsiarkowe lub tak zwane żaroodporne nie działają destrukcyjnie na żyły miedziane przewodu lub kabla, w związku z czym nie ma potrzeby cynowania drutu i przewodów, które przejść do produkcji przewodów i kabli w izolacji gumowej.

Oprócz kauczuków, jak wspomniano wcześniej, szeroko stosowane są syntetyczne materiały termoplastyczne, zwane także elastomerami.

Wśród nich przede wszystkim należy zaliczyć bardzo powszechną mieszankę tworzyw sztucznych wykonaną z żywicy PVC, która ma szerokie zastosowanie w przemyśle kablowym, głównie do produkcji przewodów niskiego napięcia oraz powłok ochronnych kabli (węży).

Żywicę PVC otrzymuje się przez polimeryzację chlorku winylu. Gumę uzyskuje się przez zmieszanie drobno rozdrobnionej żywicy z plastyfikatorami, stabilizatorem i wypełniaczem.

Jako wypełniacze najczęściej stosuje się białą sadzę, kaolin, a jako plastyfikatory stosuje się fosforan trichrysylu, ftalan dibutydu itp.Oprócz PVC stosuje się również kopolimery chlorku winylu, na przykład z octanem winylu.

Główne wady izolacji PVC:

- niedostateczne właściwości elektryczne (niewystarczająca rezystancja izolacji i duża wartość tangensa kąta strat dielektrycznych), co tłumaczy się obecnością plastyfikatorów, a także łatwością eliminacji jonu Cl z żywicy PVC;

- niewystarczająca mrozoodporność.

Przy odpowiednim doborze plastyfikatorów można uzyskać zadowalające właściwości elektryczne.

Pozytywne właściwości PVC obejmują:

- wysoka odporność na starzenie cieplne;

- odporność na działanie olejów i wszelkich smarów;

- wysoka odporność na zużycie;

- wodoodporność;

- odporność na szereg rozpuszczalników, kwasów i zasad, z wyjątkiem 93% kwasu siarkowego i lodowatego kwasu octowego; na benzen niekorzystnie działają rozpuszczalniki, które zmniejszają wytrzymałość na rozciąganie tworzywa sztucznego poddanego działaniu benzenu przez 12 dni ponad 7-krotnie, a opór właściwy objętościowy 2-2,5-krotnie;

- niepalność.

Polietylen jest szeroko stosowany do produkcji wysokiej jakości izolacji przewodów i kabli... Jest to stosunkowo miękki materiał (po podgrzaniu do 70 ° C jego gęstość równomiernie maleje), który ma dobrą mrozoodporność i odporność na ozon i jest szeroko stosowany do izolacji jako energia (Kable izolowane XLPE) oraz przewody i kable wysokiej częstotliwości.

O jakości mieszanki plastycznej decydują nie tylko właściwości polimeru bazowego, ale w dużej mierze właściwy dobór i jakość wypełniaczy i plastyfikatorów.Wybór napełniaczy i plastyfikatorów stanowi duże wyzwanie dla producentów, którym zależy na uzyskaniu wymaganych właściwości.

Wszystkie najtrudniejsze pod względem technicznym i ekonomicznym zadania, np. uzyskanie gumy odpornej na działanie ozonu itp., rozwiązuje się wybierając podstawowe tworzywo sztuczne lub tworzywo sztuczne o odpowiednich właściwościach.

Przy obecnym stanie chemii można spodziewać się w niedalekiej przyszłości pojawienia się szeregu materiałów syntetycznych, których zastosowanie umożliwi całkowite rozwiązanie wciąż nierozwiązanych problemów z izolacją przewodów i kabli.