Osłony ochronne i osłony kabli: przeznaczenie, materiały, rodzaje, antykorozyjne, zbrojone

Powołanie osłon ochronnych i osłon

Osłony ochronne służą do ochrony warstwy izolacyjnej przewód lub kabel przed wpływem środowiska, ale głównie przed wpływem wilgoci. Im mniej odporna na wilgoć izolacja kabla lub przewodu, tym lepsza musi być powłoka.

Fizyczne warunki pracy kabla również wpływają na wybór materiału powłoki, np. jeśli wymagana jest zwiększona elastyczność kabla, należy zastosować elastyczną powłokę.

Materiały użyte do zabezpieczenia są nieliczne, a mianowicie ołów, aluminium, guma, tworzywa sztuczne i ich kombinacje.

Osłony ochronne przewodów i kabli służą do ochrony przewodu przed naprężeniami mechanicznymi podczas układania lub eksploatacji, a także do ochrony powłok kabli przed korozją, dlatego powłoki antykorozyjne czasami wyróżnia się z grupy osłon ochronnych.

Jako powłokę antykorozyjną najczęściej stosuje się papier kablowy, nakładany z warstwy z jednoczesnym podlewaniem kompozycjami bitumicznymi o odpowiedniej lepkości.

Powłoki ochronne składają się z przędzy bawełnianej lub kablowej nałożonej w postaci oplotu lub oplotu na warstwę izolacyjną lub osłonę ochronną kabla lub oplotu na warstwę izolacyjną lub powłokę ochronną kabla lub przewodu.

Powszechne jest pokrywanie osłon ochronnych tworzywami sztucznymi w celu zabezpieczenia ich przed korozją i uszkodzeniami mechanicznymi.

Jako powłokę antykorozyjną najczęściej stosuje się papier kablowy, nakładany z warstwy z jednoczesnym podlewaniem kompozycjami bitumicznymi o odpowiedniej lepkości.

Oplot z cienkich drutów stalowych jest często stosowany do mechanicznej ochrony giętkich przewodów i kabli.

W wielu wzorach plecionki wykonane z bawełny i innych przędz pokrywane są specjalnymi lakierami (lakierami powłokowymi), które chronią drut przed wpływem środowiska, przed działaniem ozonu oraz zwiększają odporność drutu na wilgoć i benzynę.

Stosowane są również osłony kompozytowe z tworzyw sztucznych, folii metalowej i płótna lub papieru powlekanego, które w niektórych przypadkach mogą zastąpić osłonę ołowianą (zwłaszcza w przypadku kabli stosowanych w instalacjach wewnętrznych i tymczasowych).

Materiały mocujące

Ołów to główny materiał, z którego powstają najbardziej niezawodne kamizelki. Główną przewagą powłoki ołowianej nad wszystkimi innymi powłokami i powłokami jest jej całkowita odporność na wilgoć, wystarczająca elastyczność oraz możliwość szybkiego i taniego nałożenia na kabel za pomocą prasy ołowianej.

Ołów ma jednak wiele wad: duży ciężar właściwy, niską wytrzymałość mechaniczną, niewystarczającą odporność na korozję mechaniczną i elektrochemiczną.

Wszystko to, biorąc pod uwagę ograniczone i naturalne zasoby ołowiu, powoduje konieczność poprawy jakości powłok ołowianych, wprowadzania zamienników oraz projektowania nowych rodzajów wyrobów kablowych bez powłok ołowianych.

Do zatapiania osłon kabli stosuje się ołów klasy nie niższej niż C-3 o zawartości ołowiu 99,86%.

O wytrzymałości mechanicznej łuski ołowianej w dużej mierze decyduje jej struktura.Drobnoporowata struktura uzyskana w wyniku wytwarzania łuski z ołowiu w klasach C-2 i C-3 przy szybkim i intensywnym chłodzeniu łuski wytłaczanej jest najbardziej wytrzymały mechanicznie i stabilny.

Przy średniej i grubej strukturze ziarna uzyskuje się kropki niskiej jakości. Z takich skorup nawet w normalnych warunkach produkcji wyrastają kryształy ołowiu, które następnie przesuwają się względem siebie wzdłuż płaszczyzn rozszczepienia, co prowadzi do przedwczesnego zniszczenia skorupy.

Bardzo czysty ołów jest bardzo podatny na tworzenie i wzrost kryształów nawet w temperaturze pokojowej, przez co nie nadaje się do produkcji osłonek ołowianych.

Środkiem do walki z krystalizacją ołowiu jest, oprócz chłodzenia po ołowianiu, dodanie do ołowiu cyny, antymonu, wapnia, telluru, miedzi i innych metali.

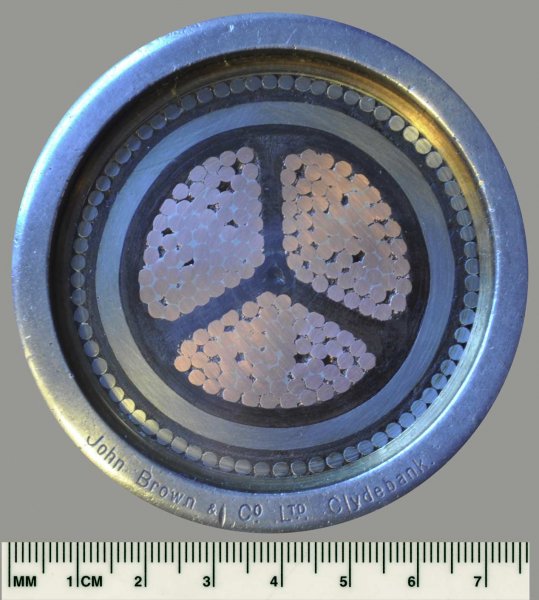

Kabel Battlecruiser, zbudowany dla Królewskiej Marynarki Wojennej Wielkiej Brytanii, oddany do użytku w 1920 r. Trzy przewodniki w osłonie ołowianej, w pancerzu.

Najlepszym dodatkiem jest cyna, która zawarta w ołowiu w ilości 1-3% wagowych zapewnia stabilną drobnoziarnistą strukturę. Jednak cyna występuje bardzo rzadko i jest obecnie zastępowana w osłonach kabli przez inne metale.

Wprowadzenie antymonu do ołowiu w ilości od 0,6 do 0,8% korzystnie wpływa na strukturę łuski ołowianej i zwiększa wytrzymałość mechaniczną, obniżając nieco elastyczność, czyli zdolność łuski ołowianej do zginania. Dobre efekty daje dodatek telluru w ilości około 0,05%. Rozpowszechnił się także tzw. ołów miedziany, czyli ołów z domieszką miedzi — w ilości około 0,05%.

Oprócz stopów podwójnych występują trójskładnikowe stopy ołowiu z kadmem, cyną (0,15%), antymonem i innymi metalami. Stopy te są mniej wygodne w produkcji, a ich wyniki badań są zbliżone do wyników niektórych stopów dwuskładnikowych i miedzi z ołowiem.

Aluminium można również wykorzystać do wykonania osłon kabli. W tym celu stosuje się zarówno aluminium techniczne, jak i aluminium o wysokiej czystości (o zawartości aluminium 99,5 i 99,99%), którego właściwości mechaniczne są lepsze niż ołowiu i stopów ołowiu.

Wytrzymałość aluminiowej skorupy jest co najmniej 2-3 razy większa niż wytrzymałość ołowiu. Temperatura rekrystalizacji aluminium, a także jego odporność na wibracje są znacznie wyższe niż w przypadku ołowiu.

Ciężar właściwy aluminium wynosi 2,7, a ołowiu 11,4, dlatego też wymiana powłoki ołowianej na aluminiową może skutkować dużym zmniejszeniem ciężaru kabla i zwiększeniem wytrzymałości mechanicznej powłoki, co umożliwi w niektórych przypadkach odmówić wzmocnienia kabla taśmami stalowymi.

Główną wadą aluminium jest jego niewystarczająca odporność na korozję… Proces nakładania powłoki na kabel znacznie komplikuje wysoka temperatura topnienia aluminium (657°C) oraz zwiększone ciśnienie podczas prasowania, które osiąga trzykrotność ciśnienia podczas wypychania ołowianej osłony.

Powłoki aluminiowe można nakładać nie tylko metodą zaciskania, ale także metodą na zimno, w której izolowane przewody i kable są wciągane do rur aluminiowych uprzednio wykonanych metodą wyciskania, a następnie powlekane przez ciągnienie lub walcowanie. Ta metoda pozwala na użycie aluminium klasy handlowej.

Dość powszechna jest metoda zgrzewania powłoki aluminiowej na zimno, która polega na tym, że krawędzie taśmy aluminiowej przyłożonej wzdłużnie do kabla przechodzą pomiędzy rolkami, za pomocą których na aluminium powstaje duży nacisk właściwy, wystarczający do jego spawania na zimno.

Obecnie tworzywa sztuczne są z powodzeniem stosowane do produkcji osłon ochronnych przewodów i kabli zamiast ołowiu.Gdy wymagana jest zwiększona elastyczność kabli, najbardziej odpowiednie są osłony z wulkanizowanej gumy i tworzyw sztucznych.

Osłony węży z wulkanizowanej gumy są najczęściej stosowane w produkcji kabli. na kauczuku naturalnym lub syntetycznym oraz z materiałów termoplastycznych, takich jak PVC, polietylen.

Wytrzymałość mechaniczna takich skorup jest dość wysoka (wytrzymałość na rozdzieranie w zakresie od 1,0 do 2,0 kg/mm2, wydłużenie od 100 do 300%).

Główną wadą jest zauważalna przepuszczalność wilgoci, rozumiana jako wartość charakteryzująca zdolność materiału do przepuszczania pary wodnej pod wpływem różnicy ciśnień po obu stronach warstwy materiału.

Guma wulkanizowana na kauczuku naturalnym może pracować przez długi czas w zakresie temperatur od -60 do +65°C. Dla większości tworzyw sztucznych granice te są znacznie węższe, szczególnie dla temperatur poniżej zera stopni.

Istnieją kauczuki silikonowe, nowe materiały kauczukowe będące polimerami krzemu krzemu.Są to substancje wielkocząsteczkowe, w których strukturze atomy krzemu łączą się z atomami węgla.

Powłoka wykonana z materiałów termoplastycznych, w porównaniu z powłoką ołowianą kabli, może znacznie zmniejszyć ciężar kabla oraz zwiększyć odporność powłoki na korozję i wytrzymałość mechaniczną (patrz także — Przewody i kable z izolacją gumową).

Zniszczenie osłony ołowianej

Wytrzymałość mechaniczna powłoki ołowianej jest niezbędna do zapewnienia wystarczającej ochrony warstwy izolacyjnej przed środowiskiem otaczającym kabel. Właściwość ta (wytrzymałość mechaniczna) musi być zachowana przez długi czas podczas eksploatacji kabla przez kilkadziesiąt lat i nie zmieniać się w czasie pod wpływem przyczyn mechanicznych (wibracje) i chemicznych (korozja).

Właściwości mechaniczne powłok ołowianych oraz ich stabilność pod wpływem różnych przyczyn zależą głównie od struktury powłoki oraz jej zmian pod wpływem ciepła i wibracji.

Kable z powłoką ołowianą o gruboziarnistej strukturze często nie wytrzymują długotrwałego transportu, nawet kolejowego (zwłaszcza latem).

Pod wpływem wstrząsów i podwyższonej temperatury zaczynają rosnąć kryształy ołowiu, na skorupie pojawia się sieć drobnych pęknięć, które pogłębiają się coraz bardziej i ostatecznie prowadzą do zniszczenia skorupy.Szczególnie podatne na uszkodzenia wibracyjne są ołowiane powłoki kabli układanych na mostach.

Zdarzały się przypadki, że kable ołowiane, wysyłane latem koleją na kilka tysięcy kilometrów, docierały do celu z całkowicie zniszczoną powłoką.

Takie przypadki najczęściej występują na osłonach ołowianych wykonanych z czystego ołowiu. Dodatki cyny, antymonu, telluru i niektórych innych metali dają stabilną drobnoziarnistą strukturę i dlatego są wykorzystywane do produkcji osłon kabli ołowianych.

Gdy prąd upływowy opuszcza ołowianą osłonę kabla ułożonego w wilgotnej glebie wapiennej zawierającej jony C0 węglan ołowiu PbC03 w punkcie wyjścia, gdzie następnie następuje zniszczenie ołowianej osłony.

Korozja elektrochemiczna ołowiu może doprowadzić do całkowitego zniszczenia osłony ołowianej w ciągu roku do dwóch lat, ponieważ prąd o natężeniu 1 A rocznie może przenosić około 25 kg ołowiu lub 9 kg żelaza, a zatem przy średnim prądzie upływu 0,005 A w w ciągu roku niszczy około 170 g ołowiu lub około 41,0 g żelaza.

Radykalny środek walka z korozją elektrochemiczną to tzw. ochrona katodowa, polegająca na nadaniu chronionemu metalowi potencjału ujemnego w stosunku do otaczających struktur, co czyni ten metal odpornym na niemal wszystkie rodzaje korozji glebowej.

Minimalny potencjał elektroujemny, przy którym ustają wszystkie rodzaje korozji, wynosi 0,85 V dla rur stalowych i 0,55 V dla ołowianych osłon kabli elektrycznych.

W wielu przypadkach powłoka osłony ołowianej zapewnia dobrą ochronę przed elektrokorozją dzięki osłonie ochronnej składającej się z warstwy bitumu półprzewodnikowego, dwóch półprzewodnikowych pasków gumowych i białej taśmy mocującej. uzyskuje się rodzaj filtra elektronicznego, który przepuszcza prąd elektryczny opuszczający osłonę i oddziela przewód od bezpośredniego wpływu odbieranego w elektrolizie jonowej.

Siły mechaniczne w powłoce kabla

Siły mechaniczne w powłoce kabla powstają w wyniku przepływu mieszaniny impregnującej w zawieszeniu pionowym przewody zasilające, jak również z powodu rozszerzalności cieplnej mieszaniny impregnującej podczas ogrzewania kabla. W nowoczesnym kable wysokiego napięcia wypełnione olejem i gazem ołowiana osłona musi wytrzymać znaczne ciśnienie wewnętrzne.

W miarę podgrzewania mieszaniny impregnującej ciśnienie w kablu wzrasta do wartości odpowiadającej ciśnieniu hydrostatycznemu. Im lepsza impregnacja warstwy izolacyjnej, tym większe ciśnienie uzyskuje się w kablu podczas nagrzewania, gdyż wraz z poprawą impregnacji kabla zmniejsza się objętość wtrąceń gazowych.

Pod wpływem nacisku działającego na wewnętrzną stronę osłonki, ta ostatnia ma tendencję do rozszerzania się, a przekroczenie granicy odkształcenia sprężystego sondy powoduje trwałe odkształcenie, które osłabia osłonkę ołowiu i zmniejsza jej żywotność. właściwości kabla.

Powtarzające się cykle nagrzewania i chłodzenia kabla skutkujące trwałymi odkształceniami przewodu mogą spowodować pęknięcie osłony przewodu.

Ponieważ ołów bez dodatków w temperaturze pokojowej prawie nie ma granicy sprężystości, pojawienie się takich trwałych odkształceń w osłonie ołowianej kabla roboczego niewątpliwie doprowadzi do naruszenia jego wytrzymałości mechanicznej.

Obecność dodatków w ołowiu zwiększa właściwości mechaniczne, aw szczególności granicę sprężystości powłoki, dlatego dla kabli narażonych na nacisk od wewnątrz, obowiązkowe jest stosowanie ołowiu stopowego lub specjalnych stopów podwójnych i potrójnych.

Zmniejszanie się właściwości mechanicznych skorupy ołowianej w czasie decyduje o jej żywotności.Z tego punktu widzenia powstaje koncepcja „krzywej życia skorupy”, która oznacza zależność między wytrzymałością skorupy na rozciąganie a czasem jej działanie, aż skorupa pęknie.

W przypadkach, gdy wymagane jest wzmocnienie ołowianej powłoki kabla, np. w kablach wypełnionych gazem lub przeznaczonych do układania na stromo nachylonej trasie, zastosowanie pancerza paskowego z dwóch cienkich pasków mosiężnych lub stalowych zwiększa wytrzymałość mechaniczną kabla osłonę i sprawia, że nadaje się do wysokiego ciśnienia, rozwijającego się w kablu.

Kable pancerne

Powłoka ołowiana nie zapewnia wystarczającej ochrony przed wpływami mechanicznymi, na przykład przypadkowymi uderzeniami w kabel podczas instalacji, aw szczególności przed siłami rozciągającymi występującymi zarówno podczas układania kabla, jak i podczas jego eksploatacji.

W kablach do układania pionowego, szczególnie w rzekach i morzu, konieczne jest zabezpieczenie powłoki ołowianej przed działaniem sił rozciągających, ponieważ bez takiej ochrony powłoka ołowiana z czasem ulegnie rozdarciu lub uszkodzeniu.

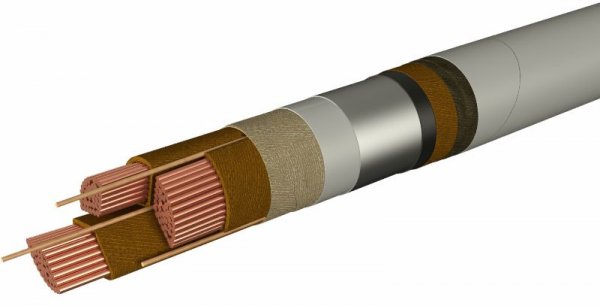

Istnieją dwa główne rodzaje pancerza: taśma, która chroni kabel przede wszystkim przed przypadkowymi wpływami mechanicznymi podczas układania, oraz drut - przed siłami rozciągającymi.

Pancerz paskowy składa się z dwóch stalowych pasków ułożonych warstwami na podłożu z materiałów włóknistych, tak że szczeliny między zwojami jednego paska zachodzą na zwoje drugiego paska. Szczeliny między krawędziami zwojów jednego paska są równe około jednej trzeciej szerokości paska, a zachodzenie zwojów jednego paska na zwoje drugiego paska powinno wynosić co najmniej jedną czwartą szerokości paska pasek opancerzony.

Takie wykonanie pancerza kabla pozwala na zabezpieczenie powłoki ołowianej przed uderzeniem łopatą podczas układania kabla i innymi niezbyt silnymi wpływami mechanicznymi, a jednocześnie zachowuje elastyczność niezbędną do ułożenia kabla, którą uzyskuje się poprzez przesuwanie « zagięcia pancerza taśmowego względem siebie.

Wadą pancerza taśmowego jest możliwość przemieszczania się zagięć taśmy pancerza przy przeciąganiu kabla po podłożu podczas układania. Pancerz taki stosowany jest głównie do zbrojenia kabli podziemnych, a także kabli układanych wewnątrz pomieszczeń w tunelach kablowych oraz na ścianach budynków.

Taśma stalowa stosowana w przemyśle kablowym powinna mieć wytrzymałość na rozciąganie od 30 do 42 kg/mm2, ponieważ taśma o dużej wytrzymałości na rozciąganie jest bardzo sprężysta i nie przylega dobrze do kabla podczas układania. Wymagane jest wydłużenie przy zerwaniu 20 - 36% (przy szacowanej długości próbki 100 mm).

Do zbrojenia kabli elektroenergetycznych stosuje się taśmę stalową o grubości 0,3, 0,5 i 0,8 mm oraz szerokości 15, 20, 25, 30, 35, 45 i 60 mm w zależności od średnicy kabla. Taśmę należy dostarczać w kręgach o średnicy około 500 - 700 mm.

Drut pancerny jest używany okrągły i segmentowy (płaski). Drut okrągły służy do zbrojenia kabli, które podczas instalacji lub eksploatacji muszą wytrzymać znaczne siły rozciągające (np. kable podmorskie). Drut segmentowy stosuje się do układania kabli w kopalniach i na stromych trasach pochyłych.

W celu ochrony przed korozją drut używany do zbrojenia musi być pokryty grubą, ciągłą warstwą cynku.

Z zastrzeżeniem, pancerz z drutu, podobny do taśmy, jest nakładany na kabel na poduszce, która może składać się z warstwy przędzy kablowej wstępnie zaimpregnowanej związkiem przeciwgnilnym, pokrytej warstwą mieszanki bitumicznej.

W przypadku pancerza z drutu kierunek skrętu przyjmuje się w kierunku przeciwnym do kierunku pełnego skrętu rdzeni kabla.

W celu ochrony pancerza przed korozją (korozją) jest on pokryty masą bitumiczną i warstwą preimpregnowanej przędzy kablowej pokrytej od góry tą samą masą. Zewnętrzna warstwa przędzy kablowej ma za zadanie nie tylko chronić taśmę zbrojoną lub drut zbrojony przed korozją, ale również służy do mocowania, to znaczy nie pozwala na przesuwanie się taśm zbrojonych i utrzymuje druty zbrojone w sznurku.

Kable przeznaczone do układania w pomieszczeniach nie mogą mieć warstwy impregnowanej przędzy kablowej na powłoce zbrojonej ze względów przeciwpożarowych. Takie kable, na przykład kable marki SBG, muszą być zbrojone lakierowaną taśmą pancerną.

Proces rezerwacji polega na nałożeniu osłon ochronnych i zbroi.Kabel ołowiany należy układać kolejno: warstwa masy bitumicznej skręconej z dwoma paskami papieru kablowego (powłoka antykorozyjna), warstwa mieszanki, przędzy kablowej lub impregnowanego papieru siarczanowego (poduszka pod pancerz), warstwa masy bitumicznej , pancerz wykonany z dwóch taśm stalowych lub drutów stalowych, warstwy masy bitumicznej, przędzy kablowej (osłona zewnętrzna), warstwy masy bitumicznej i roztworu kredy.