Żaroodporność i ognioodporność kabli i przewodów, izolacja niepalna

Nie można sobie wyobrazić współczesnego świata bez komunikacji przewodowej i kablowej, której wielkość, nawiasem mówiąc, stale rośnie. Duże zagęszczenie kabli elektrycznych w różnych, nie zawsze idealnych warunkach izolacji kabli, zwiększa ryzyko pożaru. Na przykład każdego roku w USA z powodu pożarów wywołanych przez pożary kabli gospodarka stanowa ponosi straty w wysokości około 6 miliardów dolarów. Dlatego kwestia stworzenia niezawodnych ognioodpornych kabli i przewodów, które nie rozprzestrzeniają spalania, staje się coraz bardziej paląca.

Tak więc bezpieczeństwo przeciwpożarowe kabla określa pięć następujących wskaźników:

Spalanie nierozprzestrzeniające się

Przez nierozprzestrzenianie się ognia rozumie się zdolność kabla do samogaśnięcia natychmiast po ustaniu płomienia. Wskaźnik ten można określić ilościowo wzdłuż długości kabla uszkodzonego przez ogień po wygaśnięciu płomienia.

Gęstość optyczna dymu

Maksymalna właściwa gęstość optyczna ośrodka w przestrzeni podczas spalania eksperymentalnej próbki kabla charakteryzuje poziom zadymienia charakterystyczny dla tego typu kabli podczas ich spalania. Ten parametr odzwierciedla, jak szybko rozprzestrzenia się dym w pomieszczeniu objętym pożarem, jeśli taki kabel jest włączony. Jest to ważne dla określenia warunków gaszenia pożaru.

Działanie korozyjne produktów odgazowania

Im wyższa korozyjność odgazowujących produktów, tym większe szkody pożarowe. Przy dużej korozyjności produktów wydzielających się gazów dochodzi do zniszczenia urządzeń elektrycznych w pomieszczeniu objętym pożarem. Ilościowo parametr ten jest określany przez uwalnianie: chlorowodoru, bromowodoru, dwutlenku siarki itp. — od ilości takich aktywnych produktów.

Toksyczność gazu

Z reguły toksyczność emisji gazów prowadzi do wypadków i ofiar w pożarach. Te toksyczne produkty to głównie: amoniak, tlenek węgla, cyjanowodór, siarkowodór, dwutlenek siarki itp.

Odporność na ogień

Kable ognioodporne zachowują swoje właściwości pod wpływem otwartego ognia, wskaźnik ten jest obliczany w czasie — od 15 minut do 3 godzin — w tym czasie kabel ognioodporny może nadal działać.

Izolacja kabli i odporność ogniowa

O bezpieczeństwie przeciwpożarowym kabla decyduje przede wszystkim materiał jego izolacji i powłoki ochronnej, a także konstrukcja kabla. Materiały polimerowe użyte do produkcji izolacji charakteryzują się takimi parametrami bezpieczeństwa pożarowego jak:

-

łatwopalność;

-

indeks tlenowy;

-

współczynnik produkcji dymu;

-

Działanie korozyjne produktów odgazowania;

-

Toksyczność produktów spalania.

Palność

Według GOST 12.1.044-89 charakteryzuje się palność materiałów, to znaczy ich zdolność do spalania. Materiały różnią się: niepalne, trudne do spalenia i palne.

Materiały niepalne na ogół nie palą się w powietrzu. Materiały niepalne mogą zapalić się w obecności powietrza, ale po usunięciu źródła ognia nie mogą dalej palić się samodzielnie.

Materiały łatwopalne są zdolne do samozapłonu i mogą palić się nadal po usunięciu źródła płomienia.Co ważne, ilościowe wskaźniki palności często nie w pełni wskazują na bezpieczeństwo pożarowe kabla.

Indeks tlenowy

W celu dokładniejszej oceny palności materiału podczas badania stosuje się „wskaźnik tlenowy”, który jest równy minimalnej objętości tlenu w mieszaninie azot-tlen, przy której może nastąpić stabilne spalanie danego materiału miejsce. Indeks tlenowy mniejszy niż 21 wskazuje na łatwopalność materiału, to znaczy taki materiał może palić się w powietrzu nawet po usunięciu źródła zapłonu.

Współczynnik produkcji dymu

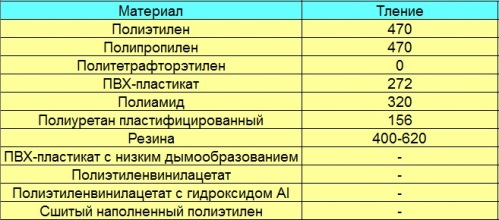

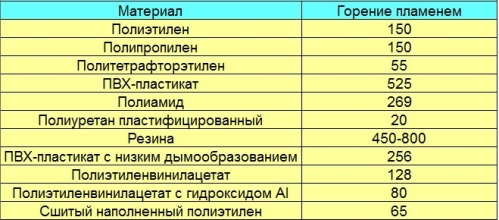

Jak wspomniano powyżej, współczynnik dymu odzwierciedla gęstość optyczną dymu podczas spalania materiału w komorze badawczej lub w pomieszczeniu. Parametr ten jest określany poprzez rejestrację fotometryczną osłabienia oświetlenia spowodowanego przejściem światła przez przestrzeń wypełnioną dymem. Na przykład US National Bureau of Standards definiuje dwa współczynniki dymu: tlący się i płonący. Maksymalna gęstość optyczna dymu jest określana dla różnych materiałów:

Działanie korozyjne produktów odgazowania

Na podstawie zawartości chlorowodoru, bromowodoru, tlenku siarki i fluorowodoru zgodnie z zaleceniami IEC ocenia się korozyjność produktów odgazowywania. W tym celu stosuje się znane metody analityczne, gdy próbkę ogrzewa się w komorze spalania do temperatury 800°C przez 20 minut.

Toksyczność produktów spalania

Poprzez ilość uwalnianych podczas spalania toksycznych gazów, takich jak: tlenek węgla, dwutlenek węgla, chlorowodór, fluorowodór, bromowodór, tlenek siarki, tlenek azotu i cyjanowodór, ocenia się stopień toksyczności produktów spalania podczas badania materiał podgrzany do temperatury 800°C. Powszechnie znany fakt: głównie w przemyśle kablowym do izolacji stosuje się izolacje z PCV, gumy i polietylenu.

Związek PVC jest najmniej palnym materiałem ze względu na swoją budowę chemiczną, w której w cząsteczkach nie ma wiązań podwójnych i występują atomy chloru.

W przypadku pożaru PCW rozkłada się i uwalnia chlorowodór, który zapobiega rozprzestrzenianiu się ognia. Ale podczas interakcji z wodą lub parą wodną chlorowodór zamienia się w kwas solny, który jest bardzo żrący. Ponadto chlorowodór jest niebezpieczny dla ludzi, dlatego zastosowanie PVC jest ograniczone w produkcji izolacji do kabli ognioodpornych i ognioodpornych.

Zwiększona ognioodporność i odporność na ciepło

Poprzez dodanie inhibitorów do PVC możliwe jest zwiększenie jego ognioodporności. Tak więc wprowadzenie plastyfikatorów fosforanowych, środków zmniejszających palność, wypełniaczy — zmniejsza palność związków PVC. Jednocześnie zmniejsza się również emisja gazów w przypadku pożaru, ponieważ inhibitory wiążą chlorowodór, wytrącając go w postaci niepalnego pomieszczenia.

Polietylen jest bardziej palny, a aby uczynić izolację polietylenową niepalną, dodaje się do niej środki zmniejszające palność, które przyczyniają się do samogasnienia izolacji polietylenowej na bazie zmodyfikowanego składu. Najczęściej spotykanym rozwiązaniem jest mieszanina trójtlenku antymonu i parafiny chlorowanej, dzięki której uzyskuje się przewagę nad PVC - zmniejszoną emisję gazów, zmniejszoną toksyczność i zagrożenie dla ludzi.

Jeśli chodzi o izolację gumową, guma jest najmniej palna. kauczuk polichloroprenowy, który stał się szeroko stosowany jako materiał osłony kabla. Najbardziej ognioodporną gumą jest guma silikonowa, chlorosulfonowany lub chlorowany polietylen („hypalon”) i inne gumopodobne polimery.

Polimery oparte na fluoropolimerach, takich jak tetrafluoroetylen, są wysoce ognioodporne ze względu na bardzo wysoki indeks tlenowy i niskie parowanie, ale przy temperaturach powłoki kabla powyżej 300°C takie materiały stają się toksyczne, niebezpieczne dla ludzi, a także powodują korozję urządzeń elektrycznych.

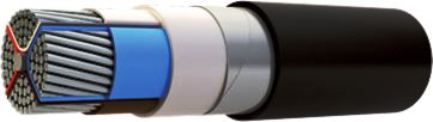

Kable impregnowane w izolacji papierowej iw osłonie aluminiowej były pierwszymi ognioodpornymi kablami elektroenergetycznymi.

Kable wysokonapięciowe marki TsAABnlG i AABnlG w wiązkach nie rozprzestrzeniają spalania i wytrzymują 20 minut działania otwartego ognia na powłoce, czyli odporność ogniowa tych kabli została potwierdzona badaniami.

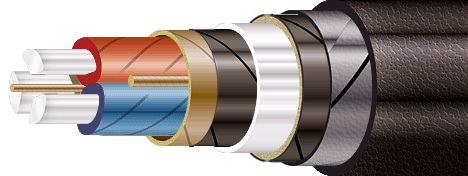

Ich osłona ochronna ma złożoną konstrukcję: parę ocynkowanych listew stalowych i poduszkę z włókna szklanego pod zderzakiem. Ponadto odporność ogniową zapewnia obecność pancerzy, pancerzy i ekranów metalowych, które pomagają poprawić jakość i odporność ogniową kabli, nawet z izolacją z tworzywa sztucznego.

Gdy od kabla wymagana jest trudnopalność, stosuje się kabel zbrojony z izolacją PVC z żył miedzianych lub aluminiowych o kształcie sektorowym lub okrągłym. Na rdzenie skręcone razem z wypełnieniem nakładany jest zwój z politereftalanu etylenu lub pasków polipropylenu ułożonych ze szczeliną.

Po nałożeniu pasków, metodą ekstruzji wykonuje się samogasnącą polietylenową izolację pasa. Następnie nakładany jest pasek półprzewodnikowego papieru kablowego ze szczeliną, a następnie para stalowych pasków o grubości od 0,3 do 0,5 mm tworzących pancerz. Pasy górne zakrywają szczeliny pasów leżących poniżej. Korpus wykonany jest z trudnopalnej mieszanki PVC o grubości 2,2-2,4 mm.

Dzięki temu powłoka połączona z taśmami w pełni spełnia wymagania trudnopalności dla kabli AVBVng i VBVng układanych w wiązkach, pomimo zwykłego pokrycia PVC.

Niektóre przydatne rozwiązania dla kabli ogniotrwałych to paski szklanej miki na rdzeniu. Takie przegrody ognioodporne wraz z mieszanką PVC zapewniają długotrwałą odporność powłoki kabla na działanie płomienia; stosowane są w kablach na napięcie do 6 kV.

Do ochrony przeciwpożarowej kabli najlepiej nadają się preparaty, które podczas spalania nie wydzielają halogenowodorów, takie jak polietylen usieciowany z uniepalniaczami i wypełniaczami mineralnymi.

Ponadto czasami na osłonę kabla nakłada się farby emulsyjne i tusze na bazie wody z niepalnymi składnikami, metodą natrysku lub pędzla, w celu zapewnienia dodatkowej ochrony kabla. Warstwa nakładana jest o grubości około 1,5 mm, a obciążalność prądowa kabla zmniejsza się tylko o 5%.

Powszechnie stosowane są kable żaroodporne w izolacji mineralnej iw powłoce stalowej typu KNMSpZS, KNMSpN, KNMSS, KNMS2S itp. Tutaj druty są zamknięte w osłonach ze stali stopowej lub nierdzewnej. Izolacja między rdzeniami a płaszczami wykonana jest z tlenku magnezu lub peryklazu.