Skompilować program sterujący dla sterownika programowalnego

Sterowniki programowalne przeznaczone są do cyklicznie programowanego sterowania maszynami do obróbki skrawaniem metali oraz różnymi urządzeniami technologicznymi, wyposażonymi w czujniki i elementy wykonawcze pracujące na zasadzie dwupołożeniowej „włącz-wyłącz”. W artykule rozpatrzono proces kompilacji programu sterującego na przykładzie sterownika modelu MKP-1.

Sterowniki programowalne przeznaczone są do cyklicznie programowanego sterowania maszynami do obróbki skrawaniem metali oraz różnymi urządzeniami technologicznymi, wyposażonymi w czujniki i elementy wykonawcze pracujące na zasadzie dwupołożeniowej „włącz-wyłącz”. W artykule rozpatrzono proces kompilacji programu sterującego na przykładzie sterownika modelu MKP-1.

W zależności od wersji kontroler ten pozwala na sterowanie 16, 32 lub 48 urządzeniami. Liczba obwodów wejściowych do podłączenia czujników odpowiada liczbie wyjść. Każde wejście i wyjście ma swój własny adres.

Sterownik zapewnia sterowanie napędami, odbieranie informacji z czujników o stanie urządzeń, generowanie opóźnień, organizowanie przejść warunkowych i bezwarunkowych zgodnie z programem sterującym, a także realizuje inne funkcje.

Projektowanie urządzenia sterującego sprowadza się do dwóch etapów: 1 — sporządzenie schematu podłączenia czujników i elementów wykonawczych do sterownika, 2 — sporządzenie programu sterującego zgodnie ze schematem algorytmicznym.

Podłączanie czujników

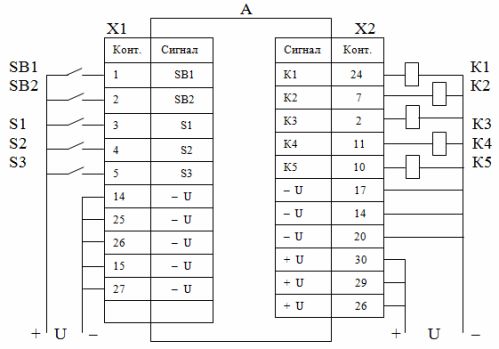

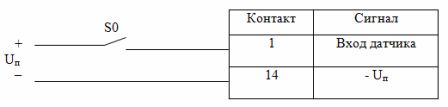

Przyciski DIP i czujniki podłącza się do złączy wejściowych sterownika zgodnie z tabelą 1. Każde wejście ma swój adres.

Do zasilania obwodów wejściowych wymagany jest zasilacz o napięciu wyjściowym Un = 20…30 V. Wyzwolenie czujnika odpowiada zamknięciu obwodu wejściowego (poziom binarny 1), stan rozwarcia obwodu odpowiada poziomowi binarnemu 0 .

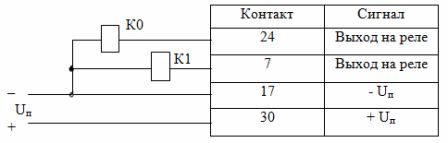

Przykład podłączenia styku czujnika do wejścia sterownika pokazano na rys. 1

Figa. 1. Schemat podłączenia styku czujnika

Tabela 1. Obwody wejściowe sterownika

Podłączenie urządzeń wykonawczych

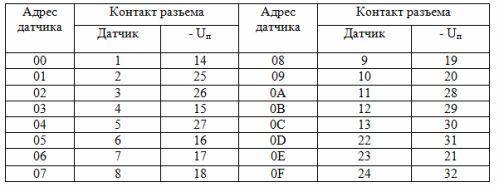

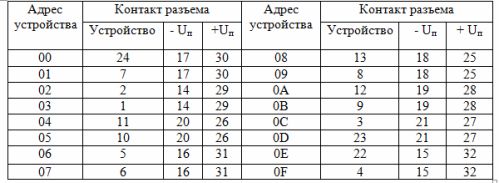

Elementy wykonawcze (cewki przekaźników, obwody wejściowe urządzeń bezstykowych) podłączamy do złączy wyjściowych sterownika zgodnie z tabelą 2.

Tabela 2. Obwody wyjściowe sterownika

Przykład podłączenia cewek przekaźników do wyjść sterownika przedstawiono na rys. 2.

Figa. 2. Schemat połączeń cewek przekaźników

Przykład kompletnego schematu podłączenia urządzeń zewnętrznych do sterownika

Cyfrowy kontroler systemu

Kontroler pracuje z liczbami wyrażonymi w notacji szesnastkowej. Podstawą systemu jest liczba dziesiętna 16, alfabet składa się z dziesięciu cyfr (0...9) i sześciu liter łacińskich (A, B, C, D, E, F). Litery odpowiadają cyfrom dziesiętnym 10, 11, 12, 13, 14, 15.

Dowiedz się więcej o szesnastkowym systemie liczbowym: Systemy liczbowe

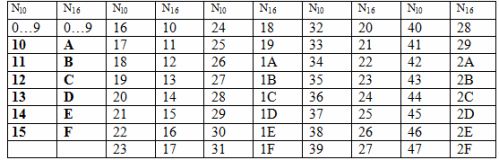

Podczas programowania wszystkie wartości liczbowe podawane są w systemie szesnastkowym. Tabela 3 przedstawia zakres liczb w systemie szesnastkowym N16 i ich dziesiętne odpowiedniki N10.

Tabela 3. Liczby w zapisie szesnastkowym

Zestaw poleceń kontrolera

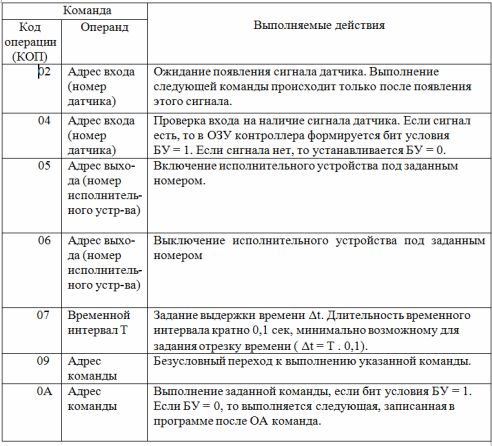

Sterownik programowalny wyposażony jest w układ sterowania przeznaczony do rozwiązywania problemów sterowania programowego. Tabela 4 przedstawia niewielką część poleceń kontrolera.

Polecenie składa się z dwóch części: kodu operacji do wykonania (CPC) oraz operandu, który wskazuje adres obiektu, na którym operacja jest wykonywana. W tym przypadku zarówno czujniki, jak i elementy wykonawcze i polecenia samego programu działają jako taki obiekt. Podczas określania przedziałów czasu operandem jest czas trwania tych przedziałów.

Tabela 4. Zestaw poleceń kontrolera

Diagramy algorytmów

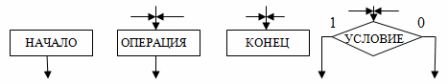

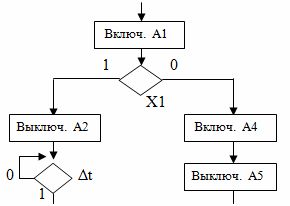

Kolejność działania każdego urządzenia można opisać za pomocą symboli graficznych, które tworzą schemat algorytmu. Podczas konstruowania diagramu można użyć czterech rodzajów symboli zwanych wierzchołkami (rys. 3).

Ryż. 3. Wierzchołki schematu algorytmicznego

Wierzchołek «Start» odpowiada początkowemu stanowi urządzenia sterującego przed uderzeniem w nie przez elementy sterujące, na przykład przycisk «Start».

Wierzchołek „End” odpowiada zakończeniu procesu sterowania, np. po naciśnięciu przycisku „Stop”.

Punkt pracy odpowiada wykonaniu pewnej elementarnej operacji urządzeń tworzących urządzenie sterujące, na przykład włączenia lub wyłączenia przekaźnika. Wykonana operacja jest zapisywana na wykresie wewnątrz górnej ikony.

Wierzchołek warunkowy definiuje warunek przejścia z jednego wierzchołka operacyjnego do drugiego. Warunek jest ustawiany przez czujnik, przycisk sterowania lub inne urządzenie. Stan czujnika lub przycisku i odpowiednio wyjścia wierzchołków są wskazywane przez liczby 1 lub 0.

Na przykład: przełącznik ruchu «on» — 1; „Wyłączone” — 0.

Zestawienie diagramu algorytmu sprowadza się do łączenia wierzchołków zgodnie z wymaganą kolejnością działania automatu. Fragment schematu algorytmu przedstawiono na rys. 4. Na schemacie symbol X1 oznacza przełącznik, Δt to przedział czasu.

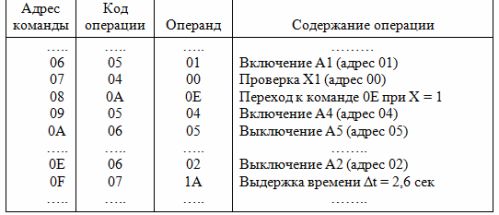

Kompilacja programu sterującego

Każda komenda w programie jest zapisana pod własnym numerem seryjnym, który jest jej adresem. Program jest kompilowany zgodnie ze schematem algorytmu i musi zawierać zestaw poleceń, które wykonują wszystkie operacje określone w schemacie.

Przed opracowaniem programu konieczne jest sporządzenie schematu podłączenia czujników i napędów. W zależności od tego, gdzie te urządzenia są podłączone, otrzymują swój własny numer, który jest ich adresem w programie.

Tworzenie programu należy rozpocząć od góry schematu «Start», a następnie kolejno zaprogramować operacje aż do górnego «Końca».

Jeśli operacja jest wykonywana po zadziałaniu przycisku, wyłącznika krańcowego lub innego czujnika, to ustawiana jest komenda 02 i numer tego czujnika jest zapisywany jako operand. W takim przypadku sterownik wykona polecenie włączenia lub wyłączenia urządzeń wykonawczych dopiero po otrzymaniu sygnału wyzwalającego z tego czujnika.

Urządzenia są włączane lub wyłączane odpowiednio poleceniami 05 lub 06. Numer włączanego urządzenia jest zapisywany w argumencie

Przedziały czasowe są ustawiane za pomocą polecenia 07. Współczynnik jest zapisywany w argumencie, który po pomnożeniu przez 0,1 sek. zapewnia niezbędny czas opóźnienia.

Na przykład przy ustawieniu t = 2,6 sek.operand zawiera liczbę 1A (26 w zapisie dziesiętnym). Maksymalne opóźnienie czasowe ustawione pojedynczym poleceniem 07 wynosi 25,5 s (polecenie 07 FF). Jeżeli konieczne jest uzyskanie opóźnienia większego niż 25,5 sekundy, to w programie sterującym należy umieścić kolejno kilka rozkazów 07, podając razem wymagany przedział czasu.

Aby zaimplementować skoki warunkowe w programie (na diagramie algorytmu jest to wierzchołek warunkowy z operacjami „1” i „0”), należy najpierw ustawić polecenie sprawdzania na ten wierzchołek 04.

Jeśli czujnik odpowiadający temu wierzchołkowi jest w stanie „1”, wówczas zostanie wygenerowany bit warunku BU = 1. Jeśli czujnik jest w stanie „0”, zostanie wygenerowany BU = 0.

Następnie wydawane jest polecenie OA, które, jeśli w poprzednim poleceniu ustawiono BU = 1, przełączy sterownik na wykonanie polecenia określonego w argumencie tego polecenia.

Przy BU = 0, sterownik wykona polecenie po poleceniu OA.

Podczas kompilacji programu zaleca się najpierw napisać sekwencję poleceń, które sterownik ma wykonać, gdy BU = 0, bez podawania operandu w poleceniu OA.Po tym, jak wszystkie polecenia wykonane przez sterownik zgodnie z warunkiem „0” są wpisane polecenie , spełnione zgodnie z warunkiem «1», zostaje wprowadzone do programu. Adres tego polecenia jest określony w argumencie polecenia OA.

UWAGA: Dla bitu warunku stanem początkowym jest BU = 1, który jest ustawiany po włączeniu sterownika i wykonaniu skoków warunkowych.

Przykład napisania programu dla fragmentu diagramu algorytmu na rys. 4 przedstawiono w tabeli 5.

Ryż. 4. Fragment schematu algorytmu

Tabela 5. Fragment programu zarządzania