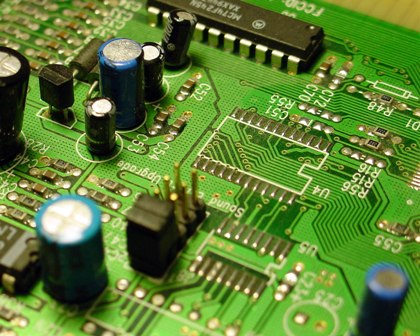

Płytki drukowane

Obwód drukowany - blok montażowy sprzętu elektronicznego, w którym przewody łączące obwód są nakładane na podłoże izolacyjne (płytę) metodą poligraficzną. Do końcówek obwodu drukowanego przylutowane są przewody, przewody lub zworki od przewodów montażowych łączących przewody drukowane z zawiasowymi elementami obwodu.

Obwód drukowany - blok montażowy sprzętu elektronicznego, w którym przewody łączące obwód są nakładane na podłoże izolacyjne (płytę) metodą poligraficzną. Do końcówek obwodu drukowanego przylutowane są przewody, przewody lub zworki od przewodów montażowych łączących przewody drukowane z zawiasowymi elementami obwodu.

Zastosowanie obwodów drukowanych wielokrotnie zmniejsza gabaryty sprzętu i radykalnie zmienia technologię jego wytwarzania (eliminuje czasochłonny montaż ręczny, zmniejsza liczbę połączeń lutowanych), umożliwia automatyzację produkcji i zwiększa jednorodność wyrobów i jego niezawodność.

Materiał płyty musi dobrze przylegać do metalu, charakteryzować się wysoką wytrzymałością mechaniczną, niskim skurczem oraz zachowywać swoje właściwości pod wpływem czynników klimatycznych. Materiały częściowo spełniające wymienione wymagania to: materiały organiczne o wysokiej częstotliwości, getinax, materiałów na bazie żywic fenolowo-formaldehydowych, ceramiki i szkła.

Najczęściej stosowane są następujące metody rysowania obrazu:

-

typograficzny,

-

fotochemiczne, wykorzystujące różne światłoczułe emulsje,

-

nakładanie mieszanek woskowych i warstw lakierniczych za pomocą metalowego szablonu,

-

druk offsetowy.

Najbardziej produktywne są metoda fotochemiczna i druk offsetowy, dla których istnieje dobrze rozwinięta technologia produkcji płytek obwodów drukowanych.

W zależności od materiału płytki drukowane produkowane są następującymi metodami:

-

przez wytrawianie powlekanego folią dielektryka;

-

tłoczenie folią, z wyciętym schematem i jednocześnie naklejonym na płytkę;

-

naniesienie srebrnego wzoru za pomocą szablonu na płytkę z ceramiki, miki, szkła, następnie wypalenie w srebrze;

-

nakładanie obwodu na płytkę przez elektrochemiczne osadzanie miedzi, wciskanie w przewody, przenoszenie galwanizowanego obwodu drukowanego z matrycy na podłoże.

Do lutowania przewodów elementów radiowych lub przewodów montażowych z przewodami przewodzącymi prąd obwodu drukowanego stosuje się następujące metody: konwencjonalny przy użyciu lutownicy elektrycznej, zmechanizowany ze wstępnym ręcznym mocowaniem przewodów części w otworach płytki drukowanej i późniejsze lutowanie punktów połączeń poprzez zanurzenie w stopionym lucie (metody te, ze względu na małą wydajność, stosowane są głównie w produkcji małoseryjnej i pilotażowej).

W produkcji masowej i wielkoseryjnej części są montowane na płycie na linii automatycznej, a następnie lutowane są punkty styku przez zanurzenie w stopionym lucie.

W celu zabezpieczenia płytek drukowanych przed czynnikami mechanicznymi i klimatycznymi nanosi się na nie warstwę metodą natryskową, a następnie suszy na powietrzu lub w termostacie. lakier izolujący.

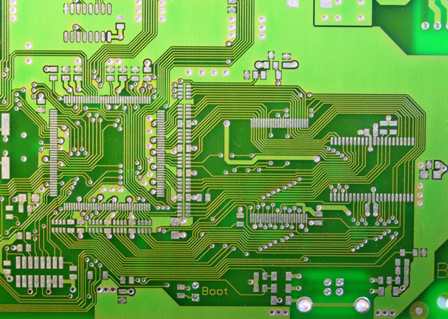

Wyprowadzenia obwodu drukowanego znajdują się po jednej lub obu stronach płytki. Jednostronny układ obwodów znacznie komplikuje zadanie projektowe, ale zapewnia korzyści technologiczne i ekonomiczne (na przykład możliwość lutowania zanurzeniowego).

Jednostronne układanie w stos jest szeroko stosowane w przypadku stosunkowo prostych obwodów drukowanych. Zaleca się stosowanie dwustronnego ułożenia przewodów dla skomplikowanych obwodów wymagających dużej ilości zworek dla jednostronnego ułożenia przewodów oraz w przypadku konstrukcji montażowej dwuwarstwowej lub wielowarstwowej, gdy konieczne jest połączenie druty płyt i druty części znajdujących się na różnych płytach, między nimi, a także w projektowaniu ultraminiaturowych urządzeń kompaktowych.

Umieszczając części na płycie, starają się zapewnić minimalną długość drutów i minimum ich przecięć. W przypadku montażu dwustronnego przewody poprzeczne umieszcza się po przeciwnych stronach płyty izolacyjnej.

Po jednej stronie płytki pozostałe drukowane przewody są przenoszone za pomocą metalowej warstwy, która jest nakładana na ścianki otworów w tym samym czasie co wyprowadzenia.

Grubość i szerokość drukowanego przewodu dobiera się w zależności od jego materiału, gęstości prądu, przesyłanej mocy, dopuszczalnego spadku napięcia, wymaganej wytrzymałości mechanicznej połączenia z płytą izolacyjną oraz technologii nakładania przewodów. W praktyce szerokość drukowanego drutu wynosi od 1 do 4 mm.

Zwiększone nagrzewanie drukowanego drutu może spowodować odklejanie się płytki, a następnie jej pęknięcie.Aby zapobiec pęcznieniu i łuszczeniu się (na przykład podczas stosowania getinaxu), w niektórych częściach obwodu wykonuje się szczelinowe okna lub okna w postaci wytrawionych obszarów.

Odległości między drukowanymi przewodami są ustalane w zależności od dopuszczalnych napięć. Minimalna dopuszczalna odległość między krawędziami drutów wynosi 1,0 — 1,5 mm.

Wydrukowane przewody łączy się z zaciskami zawiasowych elementów elektronicznych (rezystory, kondensatory itp.) oraz zworek montażowych metodą lutowania lutowiem POS-60. W miejscach lutowania drukowany drut rozszerza się w pewnym stopniu i zakrywa otwór, którego wewnętrzna powierzchnia jest również metalizowana i tworzy z drutem jedną całość.

W celu jak najpełniejszego wypełnienia otworów lutem ich średnica powinna być o 0,5 mm większa niż średnica złącza, przewodu lub wylotu elementu radiowego. Zwiększenie rozciągniętej części drukowanego drutu prowadzi do zwiększenia wytrzymałości jego połączenia z płytką. Często, aby wzmocnić połączenie drutów z płytą na końcach, połączy się, przewody obwodu są rozszerzone za pomocą pustych metalowych nasadek.

Zmechanizowany i zautomatyzowany montaż i montaż płytek drukowanych jest możliwy tylko przy jednostronnym rozmieszczeniu części, gdy po jednej stronie płytki znajdują się wszystkie elementy zawiasowe (w tym różne zworki i zespoły), a po drugiej - wszystkie przewody drukowane oraz ich połączenia lutowane z elementami zawiasowymi.

Automatyzacja montażu sprzętu za pomocą płytek drukowanych jest w dużej mierze zależna od projektu okablowania części.Ze względu na możliwości produkcyjne za najlepszą konstrukcję końcówki uważa się drut okrągły, który można łatwo wyprodukować i wygiąć w pierścień lub inny kształt.

Technologia okablowania drukowanego wymaga stosowania ujednoliconego standardowego projektu i wymiarów części elektronicznych i elementów obwodów. Najczęściej obwody drukowane są wykorzystywane do produkcji urządzeń i jednostek o stosunkowo złożonej konstrukcji.

Powszechne wprowadzenie obwodów drukowanych radykalnie zmienia proces technologiczny wytwarzania sprzętu elektronicznego w kierunku jego częściowej i pełnej automatyzacji.

Cewki indukcyjne są nakładane na powierzchnię podstawy izolacyjnej w postaci spirali rozchodzącej się promieniście od środka. O ich jakości (godności) decyduje głównie grubość warstwy wzoru przewodzącego oraz materiał płytki. Trwałe drukowane rezystancje uzyskuje się poprzez nałożenie prostokątnego wzoru zawiesiny grafitu z sadzą na podłoże izolacyjne.

Trwałe kondensatory o stosunkowo niewielkich rozmiarach uzyskuje się przez nałożenie warstwy metalizowanej na dwie przeciwległe strony podstawy izolacyjnej, która pełni rolę płytek. Trwają również prace nad opanowaniem i wprowadzeniem drukowanych cewek wieloobrotowych, drukowanych transformatorów i innych skomplikowanych elementów obwodów.

Obwody drukowane są szeroko stosowane w sprzęcie elektroniki przemysłowej, w różnych układach wzmacniaczy, sprzęcie radiowym, w sprzęcie komputerowym i innych urządzeniach produkowanych w dużych ilościach.