Aktywna kontrola wymiarów podczas obróbki części obrabiarek

Sterowanie aktywne to sterowanie, które steruje procesem obróbki w zależności od wymiarów części. Przy aktywnej kontroli wymiarowej można sygnalizować przejście od obróbki zgrubnej do wykańczającej, wycofanie narzędzia na końcu obróbki, zmianę narzędzia itp. Sterowanie jest zwykle automatyczne. Przy aktywnym sterowaniu zwiększa się dokładność obróbki i zwiększa się wydajność pracy.

Sterowanie aktywne to sterowanie, które steruje procesem obróbki w zależności od wymiarów części. Przy aktywnej kontroli wymiarowej można sygnalizować przejście od obróbki zgrubnej do wykańczającej, wycofanie narzędzia na końcu obróbki, zmianę narzędzia itp. Sterowanie jest zwykle automatyczne. Przy aktywnym sterowaniu zwiększa się dokładność obróbki i zwiększa się wydajność pracy.

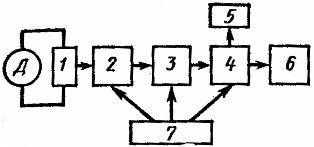

Sterowanie aktywne jest często wykorzystywane do sterowania procesami szlifowania (rys. 1), gdzie wymagana jest duża dokładność obróbki, a odporność wymiarowa narzędzia ściernego jest niewielka. Mechanizm sondy 1 mierzy część D i podaje wynik do urządzenia pomiarowego 2. Następnie sygnał pomiarowy jest przekazywany do przetwornika 3, który przetwarza go na elektryczny i poprzez wzmacniacz 4 przekazuje go do korpusu wykonawczego maszyny 6. W w tym samym czasie sygnał elektryczny jest dostarczany do urządzenia sygnalizacyjnego 5. Zasilanie elementów 2, 3, 4, niezbędnych form energii odbywa się za pomocą bloku 7.W zależności od potrzeb niektóre elementy można wyłączyć z tego obwodu (np. element 5).

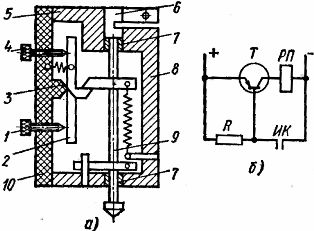

Elektryczne kontaktowe przetworniki pomiarowe są szeroko stosowane jako przetworniki pierwotne do aktywnej kontroli (ryc. 2, a). Wraz ze zmniejszeniem rozmiaru przedmiotu obrabianego pręt 9 przesuwa się w dół do tulei 7 wciśniętych w korpus 5. W tym przypadku ogranicznik 8 naciska ramię dźwigni kontaktowej 2, przymocowane do korpusu za pomocą płaskiej sprężyny 3 Powoduje to znaczne odchylenie na prawo od górnego końca dźwigni kontaktowej 2, w wyniku czego najpierw otwierają się górne 4, a następnie zamykają dolne 1 styki głowicy pomiarowej.

Kontakty można regulować. Są one zamocowane w pasku 10 materiału izolacyjnego. Korpus 5 ma postać zacisku. Po bokach osłonięty osłonami z pleksi, co pozwala na obserwację pracy czujnika. Jeśli konieczne jest obserwowanie rozmiaru przedmiotu obrabianego w otworze 6, wzmacniany jest wskaźnik, na który wpływa górny koniec pręta 9.

Czujniki elektrostykowe z dwoma stykami, które są aktywowane jeden po drugim podczas obróbki przedmiotu obrabianego, umożliwiają automatyczne przejście od szlifowania zgrubnego do wykańczającego, a następnie cofnięcie ściernicy.

Opisany przetwornik główny sterowania aktywnego odnosi się do elektrycznych pokręteł stykowych. Łączą w sobie wskaźnik i przetwornik elektryczny. Aby zapobiec elektroerozyjnemu zniszczeniu styku pomiarowego przechodzącego przez podstawę tranzystora (ryc. 2, b). W tym obwodzie, zanim styk IR się zamknie, do podstawy tranzystora przykładany jest potencjał dodatni i tranzystor zamyka się.

Ryż. 1. Schemat blokowy sterowania czynnego

Ryż. 2.Kontaktowy przetwornik pomiarowy do kontroli wymiarów i jego włączenia

Gdy styk IK jest zamknięty, do podstawy tranzystora T przykładany jest potencjał ujemny, powstaje prąd sterujący, tranzystor otwiera się, a przekaźnik pośredni RP działa, zamykając swoimi stykami obwody wykonawcze i sygnalizacyjne.

Przemysł produkuje przekaźniki półprzewodnikowe oparte na tej zasadzie i przeznaczone do wysyłania wielu poleceń, a także przekaźniki elektroniczne, które są mniej trwałe.

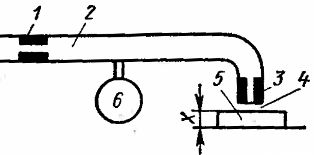

W starych maszynach z lat 60-tych i 70-tych szeroko stosowano urządzenia pneumatyczne do aktywnego sterowania. W takim urządzeniu (rys. 3) sprężone powietrze, wstępnie oczyszczone z zanieczyszczeń mechanicznych, wilgoci i oleju poprzez specjalne separatory wilgoci i filtry, podawane jest przez króciec wlotowy 1 do komory pomiarowej 2 pod stałym ciśnieniem roboczym. dyszy komory pomiarowej 3 i szczeliny pierścieniowej 4 między przednią powierzchnią dyszy pomiarowej a powierzchnią przedmiotu obrabianego 5, który ma być sprawdzony, uchodzi powietrze.

Ciśnienie ustalone w komorze 2 maleje wraz ze wzrostem szczeliny. Ciśnienie w komorze mierzone jest manometrem dla styku 6 iz jego wskazań można oszacować wielkość obrabianego przedmiotu. Przy określonej wartości ciśnienia styki pomiarowe zamykają się lub otwierają. Manometry sprężynowe służą do pomiaru ciśnienia.

Stosowane są również stykowe przyrządy pomiarowe, w których do końcówki pomiarowej podłączona jest przepustnica zasłaniająca wylot powietrza.

Narzędzia pneumatyczne pracują zwykle przy ciśnieniu powietrza 0,5-2 N/cm2 i mają średnicę dyszy pomiarowej 1-2 mm oraz szczelinę pomiarową 0,04-0,3 mm.

Narzędzia pneumatyczne zapewniają wysoką dokładność pomiaru. Błędy pomiarowe wynoszą zazwyczaj 0,5-1 µm i można je jeszcze bardziej zredukować za pomocą specjalnych przyrządów pomiarowych. Wadą urządzeń pneumatycznych jest ich znaczna bezwładność, która zmniejsza wydajność sterowania. Urządzenia pneumatyczne zużywają znaczne ilości sprężonego powietrza.

Narzędzia pneumatyczne zasadniczo wykonują bezkontaktową kontrolę wymiarową. Odległość mierzonej części od urządzenia jest niewielka, zależy od szczeliny roboczej, która zwykle wynosi dziesiąte i setne części milimetra. Metoda kontroli bezdotykowej w odległości 15-100 mm od mierzonej części.

Ryż. 3. Urządzenie do pneumatycznego sterowania aktywnego

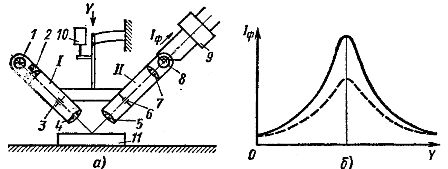

Za pomocą tego sterowania (ryc. 4, a) światło z lampy 1 jest kierowane przez kondensator 2, szczelinową membranę 3 i soczewkę 4 na powierzchnię mierzonej części 11, tworząc odblask w postaci obrysu na tym. Wszystkie te elementy tworzą emiter I. Detektor światła II poprzez soczewkę 5, szczelinową przysłonę 6 i soczewkę zbierającą 7 kieruje wąskie paski na powierzchnię części 11, kierując odbity strumień światła do fotokomórki 8.

Nadajnik I i odbiornik światła II są mechanicznie połączone ze sobą, tak że punkty ogniskowania obiektywów 4 i 5 są wyrównane. Gdy ognisko znajduje się na powierzchni części przeznaczonej do kontroli, największy strumień światła dociera do fotokomórki F. Za każdym razem, gdy narzędzie porusza się w górę lub w dół, strumień maleje, ponieważ obszary oświetlenia i obserwacji różnią się.

Dlatego po opuszczeniu urządzenia prąd Iph fotokomórki w zależności od drogi przejazdu zmienia się jak na rys. 4, b.

Prąd Iph przechodzi przez urządzenie różnicujące 9 (ryc. 4, a), które wytwarza sygnał w momencie jego największej wartości. W tym momencie odczyty przetwornika głównego 10 są automatycznie rejestrowane, wskazując przemieszczenie urządzenia względem położenia początkowego, określając w ten sposób żądany rozmiar.

Dokładność pomiaru nie zależy od koloru badanej powierzchni, stałego oświetlenia z boku, częściowego zabrudzenia optyki czy starzenia się lampy emitującej. W tym przypadku maksymalna wartość fotoprądu zmienia się, jak pokazano na rys. 4b linią przerywaną, ale położenie maksimum nie ulegnie zmianie.

Fotorezystory, fotopowielacze, fotokomórki z efektem wewnętrznym i zewnętrznym, fotodiody itp. mogą służyć jako fotodetektor.

Błąd opisanego bezkontaktowego ekstremalnego fotokonwertera nie przekracza 0,5-1 mikrona.

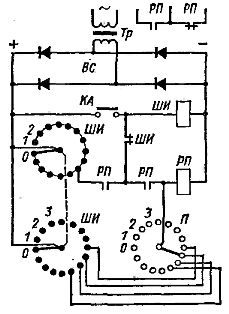

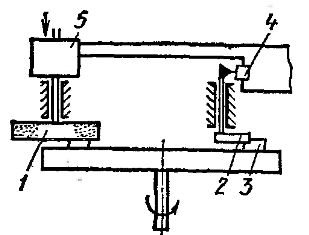

Schemat automatycznej regulacji maszyny do ciągłego szlifowania powierzchni pokazano na ryc. 5.

Przed opuszczeniem obrotowego stołu elektromagnetycznego obrabiane części 3 (na przykład pierścienie z łożyskami kulkowymi) przechodzą pod obracającą się płytką 2. Ściernica 1 przetwarza część 3 w jednym przejściu; jeśli koło nie usunąło wymaganego naddatku, to część 3 dotyka flagi i jest odwrócona. W tym przypadku uruchamiany jest układ stykowy 4, który daje sygnał do opuszczenia tarczy szlifierskiej z napędu 5 o zadaną wartość.

Figa. 4. Urządzenie do bezdotykowego zdalnego sterowania wymiarami.

Ryż. 5.Urządzenie regulacyjne do szlifierki do płaszczyzn

Ryż. 6. Przekaźnik do zliczania impulsów

W systemach automatycznego sterowania maszynami czasami wymagany jest sygnał po określonej liczbie przejść, podziałów lub obrabianych części. Do tych celów wykorzystywany jest przekaźnik zliczający impulsy z krokomierzem telefonicznym. Krokomierz to komutator, którego szczotki kilku pól kontaktowych są przesuwane od kontaktu do kontaktu za pomocą elektromagnesu i mechanizmu zapadkowego.

Uproszczony schemat przekaźnika zliczającego impulsy pokazano na rys. 6. Silnik przełącznika P jest ustawiony w pozycji odpowiadającej liczbie impulsów, które należy zliczyć, aby wysłać polecenie. Ilekroć otwiera się styk zwrotnicy gąsienicowej KA, szczotki steppera SHI poruszają się o jeden styk.

Gdy liczba impulsów ustawionych na przełączniku P zostanie zliczona, pośredniczący przekaźnik wykonawczy RP włączy się poprzez styki dolnego pola SHI i P. W tym samym czasie obwód samozasilania przekaźnika RP i samoczynne odzyskiwanie obwód steppera zostanie ustawiony w początkowej pozycji, co zapewnia zasilanie cewki wyszukiwania poprzez własny styk rozwarty.

Poszukiwacz zaczyna działać impulsywnie bez zewnętrznego polecenia, a jego szczotki szybko przemieszczają się od kontaktu do kontaktu, aż do osiągnięcia pozycji wyjściowej. W tej pozycji w górnym polu SHI następuje przerwanie obwodu samozasilania przekaźnika RP i całe urządzenie powraca do pozycji wyjściowej.

Gdy konieczne jest zwiększenie żywotności liczników, a także prędkości liczenia, stosuje się elektroniczne schematy liczenia.Urządzenia tego typu znajdują szerokie zastosowanie w programowanym sterowaniu maszynami do obróbki skrawaniem metali. Oprócz rozważanych metod automatyzacji w budowie maszyn, sterowanie jest czasami stosowane w funkcji mocy, np. itp. v. Silnik prądu stałego i inne parametry. Takie formy zarządzania wykorzystywane są w szczególności w automatyzacji procesów startupowych. Sterowanie stosuje się również w funkcji kilku parametrów jednocześnie (np. prądu i czasu).