Wyposażenie elektryczne elektrycznych pieców łukowych

Urządzenie z piecem łukowym

Głównym celem pieców łukowych jest topienie metali i stopów. Istnieją bezpośrednie i pośrednie piece łukowe. W piecach łukowych z bezpośrednim wypalaniem łuk pali się między elektrodami a stopionym metalem. W pośrednich piecach łukowych — między dwiema elektrodami. Najbardziej rozpowszechnione są bezpośrednio ogrzewane piece łukowe stosowane do topienia metali żelaznych i ogniotrwałych. Piece z łukiem pośrednim są używane do topienia metali nieżelaznych, a czasami żeliwa.

Głównym celem pieców łukowych jest topienie metali i stopów. Istnieją bezpośrednie i pośrednie piece łukowe. W piecach łukowych z bezpośrednim wypalaniem łuk pali się między elektrodami a stopionym metalem. W pośrednich piecach łukowych — między dwiema elektrodami. Najbardziej rozpowszechnione są bezpośrednio ogrzewane piece łukowe stosowane do topienia metali żelaznych i ogniotrwałych. Piece z łukiem pośrednim są używane do topienia metali nieżelaznych, a czasami żeliwa.

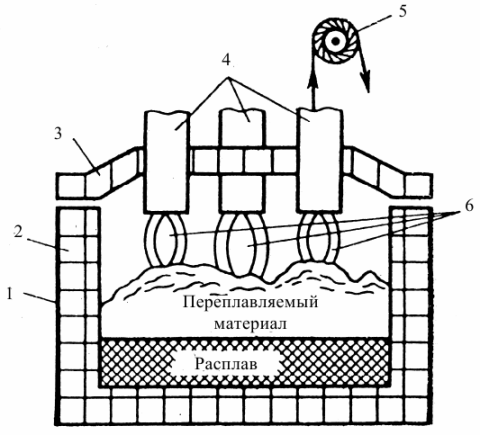

Piec łukowy jest wyłożoną skorupą zamkniętą sklepieniem, elektrody są opuszczane do środka przez otwór w sklepieniu, który wchodzi w uchwyty elektrod połączone z prowadnicami. Topienie ładunku i obróbka metalu odbywa się pod wpływem ciepła łuków elektrycznych palących się między ładunkiem a elektrodami.

W celu utrzymania łuku stosuje się napięcie od 120 do 600 V i prąd 10-15 kA. Niższe wartości napięć i prądów dotyczą pieców o pojemności 12 ton i mocy 50 000 kVA.

Konstrukcja pieca łukowego zapewnia drenaż metalu przez pompę drenażową. Żużel jest pompowany przez okno robocze wycięte w obudowie.

Elektryczny piec łukowy: 1 — korpus stalowy; 2 — wyłożenie ogniotrwałe; 3 — dach pieca; 4 — elektrody; 5 — mechanizm podnoszenia elektrod; 6 — tęcza

Proces technologiczny topienia metalu w piecu łukowym

Przetwarzanie wsadu stałego załadowanego do pieca łukowego rozpoczyna się od etapu topienia, na tym etapie następuje zajarzenie łuku w piecu i rozpoczyna się topienie wsadu pod elektrodami. Gdy ładunek topi się, elektroda opada, tworząc studnie przyspieszenia. Cechą charakterystyczną etapu topienia jest nieprzyjemne spalanie łuku elektrycznego. Niska stabilność łuku wynika z niskiej temperatury w piecu.

Przejście łuku od jednego ładunku do drugiego, a także liczne przerwy łuku spowodowane zwarciami eksploatacyjnymi, które są spowodowane zapadnięciami i ruchami przewodzących kawałków ładunku. Pozostałe etapy obróbki metali są w stanie ciekłym i charakteryzują się cichym spalaniem łuków. Wymagany jest jednak szeroki zakres sterowania pracą oraz duża dokładność utrzymania mocy wejściowej do pieca. Sterowanie mocą zapewnia wymagany przebieg reakcji metalurgicznej.

Rozważane charakterystyki procesu technologicznego wymagają od pieca łukowego:

1) Zdolność do szybkiego reagowania na zwarcia operacyjne i przerwania łuku, szybkiego przywracania normalnych warunków elektrycznych i ograniczania roboczych prądów zwarciowych do akceptowalnych granic.

2) Elastyczność w kontrolowaniu mocy wejściowej pieca.

Wyposażenie elektryczne pieców łukowych

Instalacja pieca łukowego obejmuje oprócz samego pieca i jego mechanizmów z napędem elektrycznym lub hydraulicznym oraz dodatkowe wyposażenie elektryczne: transformator pieca, przewody od transformatora do elektrod pieca łukowego – tzw. sieć, jednostka rozdzielcza (RU) po stronie wysokiego napięcia transformatora z wyłącznikami piecowymi; regulator mocy; deski rozdzielcze i konsole, sterowanie i sygnalizacja; programator do sterowania trybem pracy pieca itp.

Instalacja pieca łukowego obejmuje oprócz samego pieca i jego mechanizmów z napędem elektrycznym lub hydraulicznym oraz dodatkowe wyposażenie elektryczne: transformator pieca, przewody od transformatora do elektrod pieca łukowego – tzw. sieć, jednostka rozdzielcza (RU) po stronie wysokiego napięcia transformatora z wyłącznikami piecowymi; regulator mocy; deski rozdzielcze i konsole, sterowanie i sygnalizacja; programator do sterowania trybem pracy pieca itp.

Instalacje pieców łukowych są dużymi odbiorcami energii elektrycznej, ich jednostkowe moce mierzone są w tysiącach i dziesiątkach tysięcy kilowatów. Zużycie energii elektrycznej na stopienie tony nadzienia stałego sięga 400-600 kWh-h. Dlatego piece zasilane są z sieci 6, 10 i 35 kV poprzez transformatory obniżające piec (maksymalne wartości napięć linii wtórnej transformatorów mieszczą się zwykle w zakresie do 320 V dla pieców małych i średnich pojemności i do 510 V dla dużych pieców).

Pod tym względem instalacje piecowe charakteryzują się obecnością specjalnej podstacji piecowej z transformatorem i rozdzielnicą. W nowych instalacjach stosuje się szafy z kompletnych jednostek dystrybucyjnych (KRU) wykonanych według ujednoliconych schematów. Podstacje pieców znajdują się w bliskiej odległości od pieców. Panele i pulpity sterownicze do montażu stalowych pieców łukowych o pojemności do 12 ton umieszczane są w obrębie podstacji piecowej wraz z panelami obsługowymi ze sklepu (z platformy roboczej). W przypadku większych pieców można wydzielić oddzielne nastawnie z wygodnym widokiem na pracujące okna pieca.

Pod tym względem instalacje piecowe charakteryzują się obecnością specjalnej podstacji piecowej z transformatorem i rozdzielnicą. W nowych instalacjach stosuje się szafy z kompletnych jednostek dystrybucyjnych (KRU) wykonanych według ujednoliconych schematów. Podstacje pieców znajdują się w bliskiej odległości od pieców. Panele i pulpity sterownicze do montażu stalowych pieców łukowych o pojemności do 12 ton umieszczane są w obrębie podstacji piecowej wraz z panelami obsługowymi ze sklepu (z platformy roboczej). W przypadku większych pieców można wydzielić oddzielne nastawnie z wygodnym widokiem na pracujące okna pieca.

Elektryczne piece łukowe zużywają znaczne prądy, mierzone w tysiącach i dziesiątkach tysięcy amperów. Prądy takie powodują duże spadki napięcia nawet przy małych rezystancjach czynnych i indukcyjnych obwodów zasilających elektrody. W rezultacie transformator pieca jest umieszczony blisko pieca w specjalnej podstacji pieca. Obwody łączące transformator pieca i elektrody pieca oraz mające krótką długość i złożoną strukturę nazywane są krótką siecią.

Krótka sieć pieca łukowego składa się z szynoprzewodu w komorze transformatora, elastycznego ciągu kablowego, szynoprzewodów rurowych, uchwytu elektrody oraz elektrody poruszającej się wraz z wózkiem. W piecach łukowych o pojemności do 10 ton stosuje się schemat „gwiazdy elektrod”, gdy uzwojenia wtórne transformatora pieca są połączone w trójkąt na wyjściu z komory. Inne schematy krótkiej sieci, pozwalające zmniejszyć jej reaktancję, są stosowane w mocniejszych piecach.

Krótka sieć pieca łukowego składa się z szynoprzewodu w komorze transformatora, elastycznego ciągu kablowego, szynoprzewodów rurowych, uchwytu elektrody oraz elektrody poruszającej się wraz z wózkiem. W piecach łukowych o pojemności do 10 ton stosuje się schemat „gwiazdy elektrod”, gdy uzwojenia wtórne transformatora pieca są połączone w trójkąt na wyjściu z komory. Inne schematy krótkiej sieci, pozwalające zmniejszyć jej reaktancję, są stosowane w mocniejszych piecach.

Silniki indukcyjne klatkowe o napięciu 380 V i mocy 1–2 kW w małych piecach do 20–30 kW w większych piecach są powszechnie stosowane w napędach elektrycznych mechanizmów pieców. Silniki napędów ruchomych elektrod - prąd stały dostarczany przez maszynę elektryczną lub wzmacniacze magnetyczne, a także przez przetwornice tyrystorowe. Napędy te wchodzą w skład niezależnego zespołu — regulatora mocy pieca.

W piecach o pojemności powyżej 20 ton, w celu zwiększenia wydajności i ułatwienia pracy hutnikom, przewidziano urządzenia do mieszania ciekłej kąpieli metalu na zasadzie przemieszczającego się pola magnetycznego.Stojan z dwoma uzwojeniami jest umieszczony pod dnem pieca z materiału niemagnetycznego, którego prądy są przesunięte w fazie o 90 °. Pole wędrujące utworzone przez uzwojenia stojana napędza warstwy metalu. Podczas przełączania cewek możliwa jest zmiana kierunku ruchu metalu. Częstotliwość prądu w stojanie urządzenia mieszającego wynosi od 0,3 do 1,1 Hz. Urządzenie zasilane jest z przetwornicy częstotliwości maszyny elektrycznej.

W piecach o pojemności powyżej 20 ton, w celu zwiększenia wydajności i ułatwienia pracy hutnikom, przewidziano urządzenia do mieszania ciekłej kąpieli metalu na zasadzie przemieszczającego się pola magnetycznego.Stojan z dwoma uzwojeniami jest umieszczony pod dnem pieca z materiału niemagnetycznego, którego prądy są przesunięte w fazie o 90 °. Pole wędrujące utworzone przez uzwojenia stojana napędza warstwy metalu. Podczas przełączania cewek możliwa jest zmiana kierunku ruchu metalu. Częstotliwość prądu w stojanie urządzenia mieszającego wynosi od 0,3 do 1,1 Hz. Urządzenie zasilane jest z przetwornicy częstotliwości maszyny elektrycznej.

Silniki obsługujące mechanizmy pieców łukowych pracują w trudnych warunkach (zapylone środowisko, bliskość silnie nagrzanych konstrukcji pieców), dlatego mają konstrukcję zamkniętą z izolacją żaroodporną (seria suwnicowo-metalurgiczna).

Jednostki transformatorowe pieca

Instalacje pieców łukowych wykorzystują specjalnie zaprojektowane trójfazowe transformatory zanurzone w oleju. Moc transformatora pieca jest, po pojemności, drugim najważniejszym parametrem pieca łukowego i określa czas topienia metalu, co znacząco wpływa na wydajność pieca.Całkowity czas topienia stali w piecu łukowym się skończył do 1-1,5 godziny dla pieców o pojemności do 10 ton i do 2,5 godziny dla pieców o pojemności do 40 ton.

Instalacje pieców łukowych wykorzystują specjalnie zaprojektowane trójfazowe transformatory zanurzone w oleju. Moc transformatora pieca jest, po pojemności, drugim najważniejszym parametrem pieca łukowego i określa czas topienia metalu, co znacząco wpływa na wydajność pieca.Całkowity czas topienia stali w piecu łukowym się skończył do 1-1,5 godziny dla pieców o pojemności do 10 ton i do 2,5 godziny dla pieców o pojemności do 40 ton.

Napięcie na piecu łukowym podczas topienia musi zmieniać się w dość szerokim zakresie. W pierwszym etapie topienia, gdy złom jest topiony, należy wprowadzić do pieca maksymalną moc, aby przyspieszyć ten proces. Ale przy zimnym ładunku łuk jest niestabilny. Dlatego, aby zwiększyć moc, konieczne jest zwiększenie napięcia. Czas trwania etapu topienia wynosi 50% lub więcej całkowitego czasu topienia, podczas gdy zużywa się 60-80% energii elektrycznej.W drugim i trzecim etapie - podczas utleniania i rafinacji ciekłego metalu (usuwanie szkodliwych zanieczyszczeń i spalanie nadmiaru węgla) łuk pali się ciszej, temperatura w palenisku jest wyższa, a długość łuku wzrasta.

Aby uniknąć przedwczesnego uszkodzenia wyłożenia pieca, łuk skraca się poprzez obniżenie napięcia. Ponadto w przypadku pieców, w których można topić różne rodzaje metali, odpowiednio zmieniają się warunki topienia, a co za tym idzie wymagane napięcia.

W celu zapewnienia możliwości regulacji napięcia pieców łukowych transformatory zasilające je wykonuje się z kilku stopni niskiego napięcia, zwykle z przełączaniem zaczepów dla uzwojenia wysokiego napięcia (12 lub więcej stopni). Transformatory o mocy do 10 000 kV-A wyposażone są w urządzenie wyzwalające. Mocniejsze transformatory mają przełącznik obciążenia. W przypadku małych pieców stosuje się od dwóch do czterech stopni, a także najprostszą metodę regulacji napięcia — przełączanie uzwojenia wysokiego napięcia (HV) z trójkąta na gwiazdę.

W celu zapewnienia możliwości regulacji napięcia pieców łukowych transformatory zasilające je wykonuje się z kilku stopni niskiego napięcia, zwykle z przełączaniem zaczepów dla uzwojenia wysokiego napięcia (12 lub więcej stopni). Transformatory o mocy do 10 000 kV-A wyposażone są w urządzenie wyzwalające. Mocniejsze transformatory mają przełącznik obciążenia. W przypadku małych pieców stosuje się od dwóch do czterech stopni, a także najprostszą metodę regulacji napięcia — przełączanie uzwojenia wysokiego napięcia (HV) z trójkąta na gwiazdę.

Aby zapewnić stabilne spalanie łuku AC i ograniczyć przepięcia podczas zwarcia elektrody z ładunkiem prądem 2-3 razy większym od znamionowego prądu elektrody, całkowita reaktancja względna instalacji powinna wynosić 30-40%. Reaktancja transformatorów piecowych wynosi 6-10%, krótka rezystancja sieci dla małych pieców wynosi 5-10%. Dlatego po stronie WN transformatora do pieców o mocy do 40 ton przewidziano przed nim dławik o rezystancji około 15-25%, który jest zawarty w zestawie bloku transformatora. Reaktor zaprojektowano jako dławik z rdzeniem nienasyconym.

Wszystkie transformatory mocy pieca łukowego są wyposażone w ochronę gazową. Zabezpieczenie gazowe, jako główne zabezpieczenie transformatora pieca, realizowane jest dwuetapowo: pierwszy stopień wpływa na sygnał, drugi wyłącza instalację.

Wszystkie transformatory mocy pieca łukowego są wyposażone w ochronę gazową. Zabezpieczenie gazowe, jako główne zabezpieczenie transformatora pieca, realizowane jest dwuetapowo: pierwszy stopień wpływa na sygnał, drugi wyłącza instalację.

Automatyczne sterowanie mocą pieców łukowych. Aby zapewnić normalną i wydajną pracę, piece łukowe wyposażone są w automatyczne regulatory mocy (AR), które utrzymują stałą zadaną moc łuku elektrycznego. Działanie automatycznego regulatora mocy pieca łukowego polega na zmianie położenia elektrod względem wsadu – w piecach łukowych z ogrzewaniem bezpośrednim lub względem siebie w piecach łukowych z ogrzewaniem pośrednim, tj. w obu przypadkach piece łukowe wykorzystują regulację długości. Urządzeniami napędowymi są najczęściej silniki elektryczne.

Regulacja trybów elektrycznych elektrycznego pieca łukowego

Badanie struktur pozwala pokazać możliwe sposoby dostosowania jego trybu elektrycznego:

Badanie struktur pozwala pokazać możliwe sposoby dostosowania jego trybu elektrycznego:

1) Zmiana napięcia zasilania.

2) Zmiana rezystancji łuku, tj. zmiana jego długości.

Obie metody stosowane są w nowoczesnych instalacjach. Zgrubna regulacja trybu odbywa się poprzez przełączanie stopni napięcia wtórnego transformatora, dokładnie - za pomocą mechanizmu ruchu. Mechanizmy poruszania elektrodami sterowane są za pomocą automatycznych regulatorów mocy (AWS).

Miejsce pracy pieców łukowych musi zapewniać:

1) Automatyczne zajarzenie łuku

2) Automatyczne usuwanie przerw łukowych i zwarć eksploatacyjnych.

3) Szybkość reakcji wynosi około 3 sekund, gdy wyeliminowane zostaną przerwy łukowe spowodowane zwarciem operacyjnym

4) Aperiodyczny charakter procesu regulacji

5) Możliwość płynnej zmiany mocy wejściowej pieca w granicach 20-125% mocy nominalnej i utrzymywania jej z dokładnością do 5%.

6) Zatrzymanie elektrod po zaniku napięcia zasilającego.

Aperiodyczny charakter procesu sterowania jest konieczny, aby wykluczyć opadanie elektrod ciekłego metalu, co może go zwęglić i zepsuć topnienie, a także aby wykluczyć pękanie elektrod w kontakcie z ładunkiem stałym. Spełnienie tego wymagania zapewnia ochronę przed powyższymi trybami w przypadku awaryjnego lub operacyjnego wyłączenia pieca.

Elektryczne piece łukowe jako odbiorniki energii elektrycznej

Elektryczne piece łukowe są potężnym i nieprzyjemnym konsumentem systemu elektroenergetycznego. Pracuje z niskim współczynnikiem mocy = 0,7 — 0,8, moc pobierana z sieci zmienia się podczas topienia, a tryb elektryczny charakteryzuje się częstymi skokami prądu, aż do zerwania łuku, zwarć eksploatacyjnych. Łuki generują niepożądane harmoniczne o wysokiej częstotliwości, które są niepożądane dla innych odbiorców i powodują dodatkowe straty w sieci elektroenergetycznej.

Elektryczne piece łukowe są potężnym i nieprzyjemnym konsumentem systemu elektroenergetycznego. Pracuje z niskim współczynnikiem mocy = 0,7 — 0,8, moc pobierana z sieci zmienia się podczas topienia, a tryb elektryczny charakteryzuje się częstymi skokami prądu, aż do zerwania łuku, zwarć eksploatacyjnych. Łuki generują niepożądane harmoniczne o wysokiej częstotliwości, które są niepożądane dla innych odbiorców i powodują dodatkowe straty w sieci elektroenergetycznej.

Aby zwiększyć współczynnik mocy, kondensatory można podłączyć do szyn zbiorczych głównej podstacji zasilającej grupy pieców, ponieważ przy wstrząsach prądowych reaktywna moc waha się w dużych granicach, konieczne jest zapewnienie możliwości szybkiej zmiany tej przepustowości. Do takiej regulacji można zastosować wysokie napięcie wyłączniki tyrystorowekontrolowany przez obwód, aby utrzymać CM blisko 1. Aby zwalczyć wyższe harmoniczne, stosowane są filtry dostrojone do najbardziej intensywnych harmonicznych.

Powszechnie stosuje się dystrybucję podstacji piecowych do niezależnego zasilania podłączonego do innych odbiorców dla napięć 110, 220 kV. W takim przypadku zniekształcenie krzywych prądu i napięcia dla innych odbiorców można utrzymać w dopuszczalnych granicach.