Naprawa poszczególnych zespołów i części przełączników olejowych

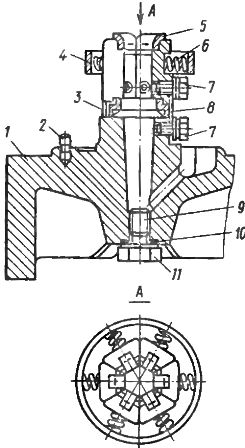

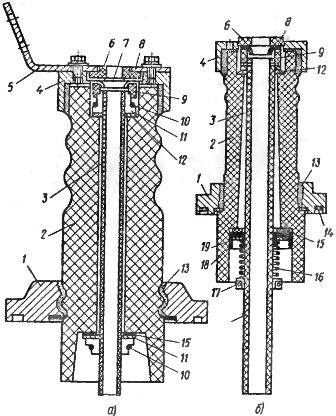

Naprawa siłownika (patrz rys. 1).

Sprawdź, wyczyść wał 2 i łożyska 12. Sprawdź, czy w łożyskach nie ma pęknięć. Oczyścić otwór smarowy 15. Wał nie powinien mieć skoku wzdłużnego większego niż 0,5 — 1 mm. W przeciwnym razie wał jest usuwany do naprawy. Aby to zrobić, dwuramienna dźwignia 3, osadzona na wale, jest wcześniej demontowana wraz z drążkiem napędowym i napędem, a rolki są zwalniane, które łączą górne uszy sprężyn oporowych i dźwignię. Rolki są usuwane, nakrętki są odkręcane, a śruby 14 są usuwane, które mocują łożyska do ramy 1.

Sprawdź, wyczyść wał 2 i łożyska 12. Sprawdź, czy w łożyskach nie ma pęknięć. Oczyścić otwór smarowy 15. Wał nie powinien mieć skoku wzdłużnego większego niż 0,5 — 1 mm. W przeciwnym razie wał jest usuwany do naprawy. Aby to zrobić, dwuramienna dźwignia 3, osadzona na wale, jest wcześniej demontowana wraz z drążkiem napędowym i napędem, a rolki są zwalniane, które łączą górne uszy sprężyn oporowych i dźwignię. Rolki są usuwane, nakrętki są odkręcane, a śruby 14 są usuwane, które mocują łożyska do ramy 1.

Przez wycięcia 13 w ramie wał 2 jest usuwany wraz z łożyskami. Łożyska są zdejmowane z wału, a podkładki 18 o wymaganych wymiarach są umieszczane na wale. Oczyścić wpust wału 17 i łożysko. Następnie wał jest montowany razem z łożyskami i montowany w odwrotnej kolejności. Sonda służy do sprawdzenia wielkości szczeliny między występem wału a końcem łożyska, która powinna mieścić się w granicach 0,5 — 1 mm dla każdego łożyska.Jeśli nie ma szczeliny, należy poluzować nakrętki śrub 14 i umieścić wymaganą grubość uszczelki między ramą a łożyskiem. Następnie sprawdź miejsca, w których dźwignie są przyspawane do wału. Nie powinno być żadnych pęknięć. Rolka zderzaka na środkowej dźwigni powinna obracać się swobodnie.

Ryż. 1. Siłownik: a — młot VMG-10, b — ten sam, VMG-133, c — łożysko, 1 — rama, 2 — wał, 3 — dźwignia dwuramienna, 4 — zderzak olejowy, 5 — zderzak sprężynowy, 6 — sprężyna otwierająca, 7 — rygiel blokujący, 8 — styk ruchomy, 9 — oś, 10 — docisk, 11 — dźwignia izolująca (pręt porcelanowy), 12 — łożysko, 13 — wycięcie w ramie do zamontowania wału, 14 — śruba z nakrętka i podkładka, 15 — otwór na smar, 16 — podkładki, 17 — wał

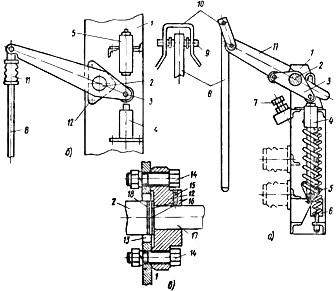

Należy dokładnie sprawdzić i sprawdzić stan zderzaka oraz sprężyn otwierających wyłącznika VMG-10 (rys. 2). Sprężyny nie powinny mieć pęknięć w miejscach gdzie są przyspawane do uszu, na powierzchni zagięć rękojeści nie powinny mieć pęknięć w gwintach. Naciąg sprężyny reguluje się nakrętką 8. Nastawioną odległość H ustala się nakrętką kontrującą 6. Uszkodzoną sprężynę należy wymienić. Części cierne mechanizmu są smarowane smarem CIATIM-201.

Ryż. 2. Sprężyna otwierająca wyłącznika VMG -10: 1 — ogranicznik górny, 2 — otwór na oś przyłączeniową, 3 — sprężyna, 4 — występ dolny, 5 — uchwyt gwintowany, 6 — przeciwnakrętka, 7 — narożnik rama, 8 — nakrętka napinająca

Ryż. 2. Sprężyna otwierająca wyłącznika VMG -10: 1 — ogranicznik górny, 2 — otwór na oś przyłączeniową, 3 — sprężyna, 4 — występ dolny, 5 — uchwyt gwintowany, 6 — przeciwnakrętka, 7 — narożnik rama, 8 — nakrętka napinająca

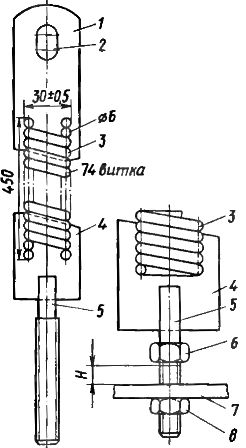

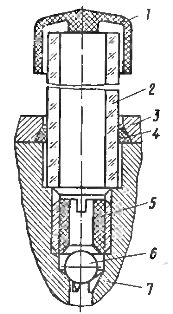

Naprawa bufora olejowego (patrz rys. 3).

Sprawdzić skok tłoka 5 zderzaka, działając ręką na tłoczysko 4, wciskając tłok do najniższego położenia, aż zatrzyma się na dnie obudowy 7.Tłok pod działaniem sprężyny 6 powinien unieść się do położenia początkowego. W przypadku zakleszczenia lub innych nieprawidłowości w działaniu bufora jest on demontowany. Odkręć specjalną nakrętkę 3, wyjmij tłoczysko, tłok i sprężynę, wlej olej z korpusu.

Ryż. 3. Bufor olejowy młota VMG -10: 1 — obudowa, 2 — uszczelka, 3 — nakrętka specjalna, 4 — tłoczysko, 5 — tłok, 6 — sprężyna, 7 — spód obudowy

Wszystkie części są sprawdzane i czyszczone. Rdza i nierówności są szlifowane.

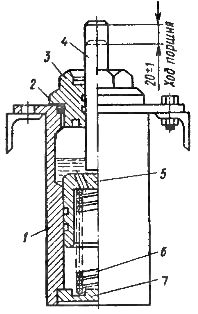

Naprawa wskaźnika poziomu oleju VMPP-10 (rys. 4).

Ryż. 4. Manometr VMPP -10: 1 — nasadka, 2 — rurka szklana, 3 — kołnierz, 4 — uszczelka, 5 — złączka, b — kula, 7 — korpus

Jeśli podczas spuszczania oleju zauważono awarię, manometr jest demontowany, dla którego zdejmuje się nasadkę 1, szklaną rurkę 2 i uszczelkę 4, a następnie (w przypadku VMG-133) pręt jest usuwany, a kanał w obudowie 7 jest dmuchany. Montujemy wskaźnik poziomu oleju w odwrotnej kolejności W wyłączniku VMG-10 zamiast wskaźnika poziomu oleju wykonuje się okienko.

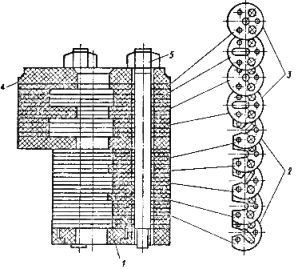

Naprawa tulei (Rys. 5).

Aby sprawdzić i wymienić uszkodzone części izolatora, należy go zdemontować. Śruby mocujące wspornik do zaślepki 4 są odkręcane i wspornik jest usuwany. Zdejmij podkładkę 6 i tuleję 8. Poluzuj śruby (dla VMG-133) półkolektorów 9, wyjmij półkolektory. Naciskając do góry wyjąć rurkę 3 i oddzielić tuleję 8 z podkładkami 15 i 19.

Zdejmij półpierścień (półkołnierz) 17 i sprężynę 16. Montaż izolatora odbywa się w odwrotnej kolejności. Sprawdź skórzane mankiety 8 i 18, które powinny być wystarczająco elastyczne i sprężyste, sprawdź zapięcie półsprzęsów 17.Jeśli sprężyna dociskowa 16 ma dociśnięte do siebie zwoje, to jest ona wymieniana na nową, ponieważ przy dużych prądach sprężyna tworzy zamkniętą pętlę, przegrzewa się, co może prowadzić do zwęglenia rurki bakelitowej 3 i mankietów. Z tego samego powodu śruby zaciskowe półrozłączników muszą być wykonane z mosiądzu.

Ryż. 5. Izolatory przepustowe do rozłączników: a — VMG -10, b — VMG -133, 1 — kołnierz, 2 — izolator porcelanowy, 3 — rurka bakelitowa, 4 — nasadka, 5 — zacisk z prądem, 6 — pierścień (podkładka kształtowa) , 7, 15 i 19 — podkładki. 8 — mankiet skórzany, 9 — rękaw, 10 — półpierścień, 11 — pierścień sprężysty, 12 — uszczelka, 13 — szpachlówka wzmacniająca, 14 — rowek w kołnierzu z uszczelką, 16 — sprężyna, 17 — półkołnierz, 18 — dolna uszczelka skórzana

W przypadku wyłącznika VMG-10 procedura demontażu izolatora jest podobna. Izolator jest uwalniany z połączeń śrubowych, wspornik 5 jest usuwany, wyjmowane są pośrednie części izolacyjne - pierścień 6, podkładka 7, tuleja 8, tuleja 9. Zdejmij sprężynę i dokręć 10 półpierścieni, zdejmij gumową podkładkę 5. Wymień zużyte części. Izolator jest następnie montowany w odwrotnej kolejności.

Naprawa prętów i prętów izolacyjnych.

Podczas oględzin zwraca się uwagę na stan przyspawania końcówek do nasadek izolatora cieplnego VMG-133. W tych miejscach nie powinno być żadnych pęknięć. Połączenia wzmacniające prętów są czyszczone i malowane farbą olejną, aby utworzyć warstwę odporną na wilgoć.

Pokruszone pręty porcelanowe, tuleje lub izolatory wsporcze o powierzchni 1,1 — 1,5 cm2 są czyszczone i pokrywane lakierem izolacyjnym (bakelit). W przypadku cięcia większego obszaru izolatory są wymieniane. Ramiona i pręty izolacyjne nie mogą zostać uszkodzone przez powierzchnię lakieru.

Naprawa komory łukowej (Rys. 6).

W przypadku zanieczyszczenia sadzą, przy występowaniu niewielkiego spływu metalu na powierzchniach roboczych, zwęgleniu powierzchni przegród, które nie powoduje zwiększenia przekroju kanałów nadmuchowych, wystarczy oczyścić te powierzchnie drobnym papierem ściernym, spłukać olejem transformatorowym i wytrzeć szmatką. Dokręcić nakrętki mocujące dyszel i sprawdzić, czy pomiędzy poszczególnymi płytami nie ma luzów. Wypaczone i wypaczone płyty zostały wymienione.

Sprawdź płytę dolną 1, która powinna być z włókna. Niedopuszczalne jest zwiększanie średnicy wewnętrznej wkładu światłowodowego do wartości 28 — 30 mm (dla VMG-10), zwiększanie rozwarcia w przegrodach między pierwszym a drugim gniazdem do 3 mm do kanałów wylotowych. Uszkodzone części są wymieniane na nowe.

Ryż. 6. Komora gaszenia łuku wyłącznika VMG -10: 1 — pierścień światłowodowy, 2 — poprzeczne kanały dmuchające, 3 — kieszenie, 4 — pierścień światłowodowy, 5 — połączenia tekstolitowe z nakrętkami

Po dokręceniu śrub należy sprawdzić wysokość gniazd krzywki, która powinna być zgodna z instrukcją fabryczną.

Podczas przywracania komory z wymianą płyt konieczne jest: odkręcenie nakrętek mocujących 5, usunięcie wymaganej liczby płyt ze ściągaczy, zamontowanie nowej płyty i umieszczenie usuniętych płyt w kolejności, w jakiej zostały zainstalowane przed zdemontować, a następnie dokręcić nakrętki mocujące. Po przegrodzie komory sprawdza się, czy nie ma wystających krawędzi i nierówności w środkowym otworze do przejścia styku ruchomego. Zadziory i wypukłe krawędzie należy przyciąć i usunąć.

Naprawa stałego styku żeńskiego (ryc. 7).

Jeżeli na blaszkach styku gniazda znajdują się nadtopione lub drobne drobinki metalu, wystarczy je wyczyścić.Wymiary lameli nie powinny różnić się od fabrycznych o więcej niż 0,5 mm. Po usunięciu lameli nie powinny pozostać puste przestrzenie o głębokości większej niż 0,5 mm. Zaleca się wymianę bardziej zniszczonych lameli na mniej zniszczone. W obecności silnych ubytków i z powodu oparzeń okładziny ogniotrwałej lamele są wymieniane.

Pierścień bakelitowy 4 nie może mieć rozwarstwień i pęknięć, w przeciwnym razie zostanie wymieniony.Wymiana na metalowy pierścień jest niedozwolona, ponieważ spowoduje to zwarcie i przegrzanie przy dużych prądach. Sprężyny 6 muszą być wolne od pęknięć i pustych przestrzeni.

Demontaż styku gniazda odbywa się w następującej kolejności:

-

odkręcić śruby z pierścienia 4,

-

trzymając wyjście zdjąć pierścień 4 do momentu wypadnięcia sprężyn 6,

-

odkręcić śruby 7 odłączające lamele od łączników elastycznych 8 oraz łączniki elastyczne od podstawy gniazda,

-

zdejmij pierścień podtrzymujący 3.

Podczas montażu styku gniazda należy zwrócić uwagę, aby w zmontowanym styku blaszki były osadzone bez zniekształceń i były w pozycji pochylonej względem osi gniazda, stykając się górą.

Rysunek 7. Styk stały z gniazdem łączników VMG-10 i VMPP-10: 1 — osłona, 2 — element ustalający, 3 — pierścień oporowy, 4 — pierścień, 5 — blaszki, 6 — sprężyna, 7 — wkręt (śruba), 8 — przyłącze elastyczne, 9 — korek spustowy oleju, 10 — uszczelka, 11 — śruba spustowa oleju.

Sprawdź nacisk sprężyny na listwy i zmierz siłę potrzebną do wyciągnięcia gniazda z pręta miedzianego 22 mm włożonego w gniazdo. Do pręta przymocowany jest krążek o masie 0,5 kg, który po podniesieniu gniazda musi utrzymać ten ciężar, ściskając sprężyny na listwach.

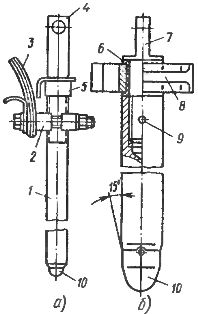

Naprawa ruchomych styków (patrz rys. 8).

Ryż. 8. Styk ruchomy: a — przełącznik VMG -10, b — ten sam, VMPP -10, 1 — pręt, blok 2-pinowy, 3 — połączenie elastyczne, 4 — ucho z uchem, 5 — przeciwnakrętka, 6 — tuleja, 7 — głowica, 8 — prowadnica, 9 — sworzeń, 10 — końcówka

Podczas wymiany końcówki 10 styku ruchomego nową końcówkę należy wkręcić do końca tak, aby nie było szczeliny pomiędzy końcówką a prętem. Połączenie w czterech miejscach musi być szczelnie zamknięte. Rozwałkuj powierzchnię złącza gładkim wałkiem, przeszlifuj końcówkę. W przypadku znacznego uszkodzenia miedzianej części pręta, ta ostatnia jest wymieniana na nową.

Naprawa części stykowej.

W przypadku stopienia, pustek, brudu i korozji powierzchnię styku oczyszcza się benzyną i nakłada pilnikiem bez zniekształcania profilu części stykowej.

Cynowane, ocynkowane lub srebrne części stykowe można tylko wycierać.

Naprawa izolacji wewnętrznej zbiornika.

Pęknięte dolne i górne cylindry izolacyjne są wymieniane. Rurka bakelitowa nie powinna mieć nadpaleń, rozwarstwień i pęknięć. Zanieczyszczenia sadzą są wypłukiwane olejem transformatorowym. W przypadku zadrapań lub przypaleń uszkodzone miejsca przecieramy wacikiem zamoczonym w czystej benzynie lotniczej, szlifujemy i pokrywamy wysychającym na powietrzu lakierem (bakelite, gliphtal).

Czynności po naprawie wyłączników olejowych

Po naprawie i wymianie uszkodzonych części przełącznik jest montowany w odwrotnej kolejności. Przełącznik VMG-10, w przeciwieństwie do VMG-133, jest łatwiejszy w montażu: niektóre elementy (styk gniazda) są instalowane od dołu, a reszta - od góry cylindra. Odległość między górną krawędzią styku gniazda VMG-133 a dolną krawędzią komory łukowej wynosi 14-16 mm.

Jeżeli szczelina odbiega od wymaganej wartości, należy zamontować dodatkowe przekładki lub zmniejszyć wysokość pierścienia oporowego styku żeńskiego. W przypadku VMG-10 odstęp ten wynosi 2-5 mm i jest określany przez bezpośredni pomiar. Podczas montażu górnego cylindra izolacyjnego należy sprawdzić wyrównanie otworów w cylindrze izolacyjnym i głównym.Wyregulować skok styku ruchomego, który w pozycji „włączony” powinien wchodzić w styk gniazda VMG-10 o 40 mm pod wpływem własnego ciężaru Jeśli to konieczne, wyeliminuj skurcz ruchomego skoku kontaktu. Wyreguluj pełny skok ruchomego styku, który powinien wynosić 210 ± 5 mm.

Po wyregulowaniu układu styków przełącznik jest napełniany olejem (do 1,5 — 1,6 kg na cylinder).