Konserwacja silników elektrycznych

Bieżące naprawy są przeprowadzane w celu zapewnienia i przywrócenia pracy silnika elektrycznego. Polega na wymianie lub renowacji poszczególnych części. Przeprowadza się go w miejscu instalacji maszyny lub w warsztacie.

Bieżące naprawy są przeprowadzane w celu zapewnienia i przywrócenia pracy silnika elektrycznego. Polega na wymianie lub renowacji poszczególnych części. Przeprowadza się go w miejscu instalacji maszyny lub w warsztacie.

Częstotliwość bieżących napraw silników elektrycznych jest określana przez system PPR. Zależy to od miejsca zainstalowania silnika, typu maszyny lub maszyny, w której jest używany, oraz czasu, przez jaki jest on uruchamiany w ciągu dnia. Silniki elektryczne są naprawiane głównie raz na 24 miesiące.

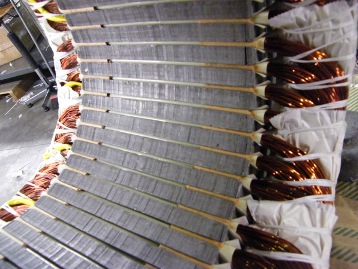

Przy wykonywaniu napraw bieżących wykonywane są następujące czynności: czyszczenie, demontaż, demontaż i wykrywanie usterek silnika elektrycznego, wymiana łożysk, naprawa zacisków, skrzynki zaciskowej, uszkodzonych odcinków uzwojeń cewki, montaż silnika elektrycznego, malowanie, na biegu jałowym i pod obciążeniem. W maszynach na prąd stały i silnikach elektrycznych z wirnikiem fazowym dodatkowo naprawiany jest mechanizm zbierania szczotek.

Tabela 1 Możliwe awarie silników elektrycznych i ich przyczyny

Awaria Przyczyny Silnik elektryczny nie uruchamia się Przerwa w obwodzie w sieci elektrycznej lub w uzwojeniach stojana Silnik elektryczny nie obraca się podczas rozruchu, brzęczy, nagrzewa się Brak napięcia w jednej z faz, faza jest przerwana, silnik elektryczny jest przeciążony, pręty wirnika są przecięte Zmniejszona prędkość i buczenie Zużycie łożysk, niewspółosiowość osłon końcowych, wygięcie wału Zatrzymuje się silnik przy wzroście obciążenia Za niskie napięcie w sieci, nieprawidłowe podłączenie uzwojeń, przerwanie jednej z faz stojana, przerwanie rewersu, przeciążenie silnika, pęknięcie uzwojenia wirnika (dla silnika z wirnikiem uzwojonym) Podczas rozruchu silnik hałasuje Obudowa wentylatora jest wygięta lub do środka dostały się ciała obce Silnik elektryczny przegrzewa się podczas pracy, połączenie uzwojeń jest prawidłowe , hałas jest równomierny Wysokie lub niskie napięcie sieciowe, silnik elektryczny jest przeciążony, temperatura otoczenia jest wysoka, wentylator jest uszkodzony lub zatkany, powierzchnia silnika jest zatkana Pracujący silnik zatrzymał się Przerwa w zasilaniu, długotrwałe zbyt niskie napięcie , zablokowanie mechanizmu Zmniejszona rezystancja uzwojenia stojana (wirnika) Zanieczyszczone lub mokre uzwojenie Nadmierne nagrzewanie się łożysk silnika Niewspółosiowość, uszkodzone łożyska Zwiększone przegrzanie uzwojenia stojana Przerwa w fazie, przepięcie lub zbyt niskie napięcie zasilania, przeciążenie maszyny, zwarcie obwód od zwoju do zwoju, zwarcie między fazami uzwojenia Gdy silnik elektryczny jest włączony,zadziałało zabezpieczenie Niewłaściwie podłączone uzwojenia stojana, zwarcie uzwojeń z obudową lub między sobą

Bieżące naprawy przeprowadzane są w określonej kolejności technologicznej. Przed przystąpieniem do naprawy należy zapoznać się z dokumentacją, określić czas pracy łożysk silnika elektrycznego oraz stwierdzić obecność zaległych usterek. Do wykonania pracy wyznaczany jest rzemieślnik, przygotowywane są niezbędne narzędzia, materiały, urządzenia, zwłaszcza mechanizmy podnoszące.

Przed rozpoczęciem demontażu silnik elektryczny jest odłączany od sieci, podejmowane są środki zapobiegające przypadkowemu podaniu napięcia. Maszynę do naprawy oczyszczamy z kurzu i brudu szczotkami, przedmuchując sprężonym powietrzem ze sprężarki.Odkręcamy śruby mocujące pokrywę skrzynki zaciskowej, zdejmujemy pokrywę i odłączamy przewody (przewody) zasilające silnik. Kabel jest wciągany z zachowaniem niezbędnego promienia gięcia, aby go nie uszkodzić. Śruby i inne drobne części składają się w pudełko, które jest dołączone do zestawu narzędzi i akcesoriów.

Podczas demontażu silnika elektrycznego należy umieścić oznaczenia na rdzeniu, aby ustalić położenie połówek sprzęgła względem siebie, a także zanotować, w który otwór w sprzęgle pasuje połówka sworznia. Podkładki pod nogami należy zawiązać i oznaczyć tak, aby po naprawie każda grupa podkładek była zamontowana na swoim miejscu, co ułatwi wyrównanie maszyny elektrycznej. Pokrywy, kołnierze i inne części również muszą być oznakowane. W przeciwnym razie może być wymagany ponowny demontaż.

Zdejmij silnik elektryczny z podstawy lub miejsca pracy za pomocą śrub. Nie używaj do tego celu wału ani osłony końcowej. Do demontażu służą urządzenia podnoszące.

Demontaż silnika elektrycznego odbywa się zgodnie z określonymi zasadami. Rozpoczyna się od zdjęcia połówki sprzęgła z wału. W tym przypadku stosuje się ściągacze ręczne i hydrauliczne. Następnie zdejmuje się obudowę wentylatora i sam wentylator, odkręca się śruby mocujące osłony łożysk, zdejmuje się tylną osłonę lekkimi uderzeniami młotka na przedłużeniu wykonanym z drewna, miedzi, aluminium, wirnik wyjmuje się z stojan, przednia osłona końcowa jest zdjęta, łożyska są zdemontowane.

Po demontażu części są czyszczone sprężonym powietrzem za pomocą szczotki włosianej do cewek oraz szczotki metalowej do obudowy, osłon końcowych i ramy. Zaschnięty brud usuwa się drewnianą szpatułką. Nie używaj śrubokręta, noża ani innych ostrych przedmiotów. Wykrycie usterki silnika elektrycznego umożliwia ocenę jego stanu technicznego oraz identyfikację wadliwych zespołów i części.

W przypadku uszkodzenia części mechanicznej sprawdza się: stan elementów mocujących, brak pęknięć obudowy i pokryw, zużycie gniazd łożysk oraz stan samych łożysk. W maszynach prądu stałego poważnym elementem, który należy rozpatrywać kompleksowo, jest mechanizm zbierania szczotek.

Są to uszkodzenia uchwytu szczotki, pęknięcia i odpryski na szczotkach, przetarcia na szczotkach, rysy i wgniecenia na powierzchni kolektora, wybrzuszenia uszczelek mikanitowych między płytkami. Większość usterek mechanizmu zbierania szczotek jest usuwana podczas rutynowych napraw.W przypadku poważnego uszkodzenia tego mechanizmu maszyna trafia do przeglądu.

Awarie w części elektrycznej są ukryte przed ludzkim okiem, ich wykrycie jest trudniejsze, potrzebny jest specjalny sprzęt. W tym przypadku liczbę uszkodzeń uzwojeń stojana ograniczają następujące wady: przerwa w obwodzie, zwarcie poszczególnych obwodów ze sobą lub ze skrzynką, zwarcie skrętne.

Przerwę w uzwojeniu i jego zwarcie do obudowy można wykryć za pomocą megaomomierza. Zamknięcie rotacji określa się za pomocą aparatu EL-15. Na specjalnej instalacji stwierdzono pęknięcie prętów wirnika klatkowego. Wyeliminowane awarie podczas rutynowych napraw (uszkodzenie przednich części, pęknięcie lub spalenie końcówek wyjściowych) można ustalić za pomocą megaomomierza lub wizualnie, w niektórych przypadkach wymagane jest urządzenie EL-15. Podczas wykrywania uszkodzeń mierzona jest rezystancja izolacji w celu określenia potrzeby suszenia.

Naprawa silnika prądu stałego jest następująca. Gdy nić się zerwie, nacina się nową (do dalszego użytku dozwolony jest gwint z nie więcej niż dwoma naciętymi nitkami), śruby są wymieniane, pokrywa jest zgrzewana. Uszkodzone uzwojenia są oklejane kilkoma warstwami taśmy izolacyjnej lub wymieniane jeżeli ich izolacja to pęknięcia, rozwarstwienia lub uszkodzenia mechaniczne na całej długości.

Jeśli powierzchnie czołowe uzwojenia stojana są uszkodzone, na wadliwy obszar nakłada się suszony na powietrzu lakier. Łożyska są wymieniane na nowe, jeśli występują pęknięcia, odpryski, wgniecenia, przebarwienia lub inne usterki.Lądowanie łożyska na wale odbywa się zwykle poprzez wstępne podgrzanie do 80 ... 90 ° C w kąpieli olejowej.

Montaż łożysk odbywa się ręcznie za pomocą specjalnych uchwytów i młotka lub mechanicznie za pomocą prasy pneumohydraulicznej.Należy zauważyć, że dzięki wprowadzeniu jednej serii maszyn elektrycznych objętość naprawy części mechanicznej gwałtownie spadła, ponieważ liczba odmian końcówek i osłon zmniejszyła się, możliwa stała się ich wymiana na nowe.

Procedura montażu silnika elektrycznego zależy od jego wielkości i cech konstrukcyjnych. Dla silników elektrycznych o wielkości 1 - 4 po wciśnięciu łożyska montuje się przednią osłonę, wsuwa się wirnik do stojana, zakłada się tylną osłonę, zakłada się i mocuje wentylator i pokrywę, następnie półsprzęgło jest zainstalowane. Dodatkowo w zależności od zakresu bieżącej naprawy przeprowadzane są prace na biegu jałowym, połączenie przegubowe z pracującą maszyną oraz próby obciążeniowe.

Sprawdzanie działania silnika elektrycznego na biegu jałowym lub przy nieobciążonym mechanizmie odbywa się w następujący sposób. Po sprawdzeniu działania zabezpieczenia i alarmu przeprowadzany jest rozruch próbny z nasłuchiwaniem stuków, hałasu, wibracji i późniejszego wyłączenia. Następnie uruchamiany jest silnik elektryczny, sprawdzane jest przyspieszenie do prędkości znamionowej i nagrzewanie się łożysk, mierzony jest prąd jałowy wszystkich faz.

Prąd jałowy mierzony w poszczególnych fazach nie powinien różnić się od siebie o więcej niż ±5%. Różnica między nimi większa niż 5% wskazuje na wadliwe działanie uzwojenia stojana lub wirnika, zmianę szczeliny powietrznej między stojanem a wirnikiem lub nieprawidłowe działanie łożysk.Czas trwania inspekcji z reguły wynosi co najmniej 1 godzinę. Praca silnika elektrycznego pod obciążeniem odbywa się przy włączonym sprzęcie technologicznym.

Badania po naprawie silników elektrycznych zgodnie z obowiązującymi normami powinny obejmować dwa sprawdzenia - pomiar rezystancji izolacji i skuteczność ochrony. Dla silników elektrycznych do 3 kW mierzona jest rezystancja izolacji uzwojenia stojana, a dla silników powyżej 3 kW dodatkowo mierzy się współczynnik absorpcji… Jednocześnie dla silników elektrycznych o napięciu do 660 V w stanie zimnym rezystancja izolacji musi wynosić co najmniej 1 MΩ, aw temperaturze 60 ° C — 0,5 MΩ. Pomiary wykonuje się megometrem 1000 V.

Badanie działania zabezpieczeń maszyn do 1000 V z układem zasilania z uziemionym punktem zerowym przeprowadza się poprzez bezpośredni pomiar jednofazowego prądu zwarciowego do obudowy za pomocą specjalnych przyrządów lub poprzez pomiar impedancji „fazy zerowej " obwodu z późniejszym określeniem jednofazowego prądu zwarciowego. Otrzymany prąd porównuje się z prądem znamionowym urządzenia zabezpieczającego z uwzględnieniem współczynników PUE. Musi być większy niż prąd bezpiecznika najbliższego bezpiecznika lub wyłącznika automatycznego.

W procesie przeprowadzania bieżących napraw, w celu poprawy niezawodności silników elektrycznych starych modyfikacji, zaleca się przeprowadzenie działań modernizacyjnych. Najprostszym z nich jest potrójna impregnacja uzwojenia stojana lakierem z dodatkiem inhibitora.Inhibitor, rozpraszając się w warstwie lakieru i wypełniając ją, zapobiega przenikaniu wilgoci.Możliwe jest również zalewanie przednich końcówek żywicami epoksydowymi, ale silnik może stać się nie do naprawienia.