Naprawa elektromagnesów hamulcowych i sterów elektrohydraulicznych

Elektromagnesy hamulcowe znajdują szerokie zastosowanie w przedsiębiorstwach większości wiodących gałęzi przemysłu oraz w transporcie. Przeznaczone są do szybkiego zatrzymania mechanizmów, niezawodnego utrzymania podnoszonego ładunku, skrócenia czasu zatrzymania mechanizmów i znajdują zastosowanie w suwnicach mostowych, windach towarowych, wyciągach górniczych itp.

Elektromagnesy hamulcowe znajdują szerokie zastosowanie w przedsiębiorstwach większości wiodących gałęzi przemysłu oraz w transporcie. Przeznaczone są do szybkiego zatrzymania mechanizmów, niezawodnego utrzymania podnoszonego ładunku, skrócenia czasu zatrzymania mechanizmów i znajdują zastosowanie w suwnicach mostowych, windach towarowych, wyciągach górniczych itp.

Istnieje wiele konstrukcji elektrozaworów hamulcowych, w tym elektrozawory hamulcowe o krótkim i długim skoku, jednofazowe i trójfazowe prądu stałego i przemiennego.

Niezależnie od wielkości skoku, fazy i rodzaju prądu, elektromagnesy hamulcowe mają zasadniczo to samo urządzenie, różniące się między sobą głównie budową poszczególnych części, determinowaną przez przeznaczenie elektromagnesu i jego rolę w sterowaniu mechanizmem schemat.

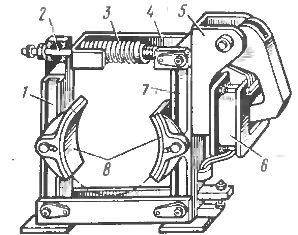

Jednofazowy elektromagnes hamulcowy o krótkim skoku (ryc. 1, a) składa się z cewki, która jest połączona równolegle z uzwojeniem stojana silnika elektrycznego, oraz układu dźwigni.Uzwojenie cewki 6 elektromagnesu hamulcowego 5 jest z reguły wykonane z drutu z emalią lub emalią i dodatkową bawełnianą izolacją.

Ryż. 1. Urządzenie elektromagnesu hamulca: 1,7 — dźwignie, 2 — spinka do włosów, 3 — sprężyna, 4 — wspornik, 5 — elektromagnes, 6 — cewka, 8 — klocki hamulcowe

Gdy elektromagnes hamulca jest pozbawiony napięcia za pomocą równolegle połączonej cewki, nagromadzona energia pola magnetycznego jest gaszona za pomocą rezystora rozładowującego. Cewka hamulca jest częścią układu sterowania mechanizmu, dzięki czemu cewka jest odpowietrzana, a hamowanie elektromagnesu następuje jednocześnie z zatrzymaniem odpowiedniego silnika elektrycznego.

W momencie wyłączenia silnika elektrycznego wyłącza się jednocześnie cewka b elektromagnesu. Zwora elektromagnesu, spadając, przestaje utrzymywać naprężoną sprężynę, która przez ściśnięcie działa na dźwignie 1 i 7. Łącząc dźwignie z zamontowanymi na nich podkładkami 8, zwora zaciska podkładkę znajdującą się między podkładkami i tym samym zatrzymuje się , tłumi bezwładność obrotu silnika elektrycznego lub ruch mechanizmu.

Okresowe przeglądy i naprawy solenoidy hamulca I stery elektrohydrauliczne przeprowadzane równolegle z przeglądem i naprawą części mechanicznej hamulców żurawia.

Częstotliwość tych operacji zależy od trybu działania mechanizmów dźwigu: przy dużych obciążeniach są one przeprowadzane częściej (codzienna kontrola, kontrola i regulacja), przy lekkich obciążeniach - rzadziej.

Najbardziej typowe usterki elektromagnesów hamulcowych to:

1. Twornik elektromagnesu nie jest przyciągany, gdy jego cewka jest podłączona do sieci.

Jeśli mechaniczna część hamulca jest w dobrym stanie, ta usterka może być spowodowana jedną z następujących przyczyn:

-

niewystarczające napięcie cewki elektromagnesu (poniżej 90% dla połączenia równoległego elektromagnesów DC KMP z elektromagnesami trójfazowymi KMT AC, poniżej 85% dla połączenia równoległego elektromagnesów VM),

-

dla elektromagnesów prądu stałego połączonych szeregowo — mały prąd obciążenia (obwód twornika silnika),

-

dla elektromagnesów prądu stałego — nienormalnie duży skok twornika, większy niż wartość paszportu,

-

nieprawidłowe włączenie cewek elektromagnesów trójfazowych, np. ich przeciwne włączenie, któremu towarzyszy znaczny hałas do gwałtownego wzrostu nagrzewania się cewek,

-

przerwa lub zwarcie w cewce (w pierwszym przypadku cewka nie wytwarza żadnej siły pociągowej, aw drugim obserwuje się przeszacowane i nierównomierne nagrzewanie cewki).

2. "Sklejenie" twornika elektromagnesu po odłączeniu jego cewki:

-

zgęstnienie zbyt dużej ilości smaru przy niskich temperaturach (przywieranie do mechanizmu hamulca),

-

zużycie uszczelnienia niemagnetycznego dla elektromagnesów prądu stałego lub zgniecenie styku obwodu magnetycznego (dla elektromagnesów serii MO), powodujące zanik szczeliny pomiędzy górnymi prętami jarzma a twornikiem (szczelina ta musi wynosić co najmniej 0,5 mm ),

-

dla elektrozaworów prądu stałego o długim skoku serii KMP i VM — zużycie tulei prowadzącej, przez co zwora zaczyna dotykać korpusu lub pokrywy.

3. Niezwykle głośny szum, brzęczenie włączonych elektromagnesów AC:

-

kotwica nie jest całkowicie schowana,

-

nieprawidłowy montaż lub regulacja obwodu magnetycznego elektromagnesu,

-

awaria zwarcia jednofazowego elektromagnesu serii MO.

4. Nienormalnie wysoka temperatura cewki elektromagnesu:

-

przeszacowane napięcie w elektromagnesie połączenia równoległego lub przeszacowany prąd w elektromagnesach połączenia szeregowego,

-

dla elektromagnesów prądu przemiennego — niepełne przyciąganie twornika lub pętla skrętu w cewce.

5. Awaria steru elektrohydraulicznego podłączonego do sieci:

-

zerwanie przewodów łączących silnik elektryczny z siecią,

-

zakleszczanie się tłoczyska lub tłoka popychacza elektrohydraulicznego, zakleszczanie się przegubów hamulcowych,

-

nadmierny spadek napięcia (poniżej 90% wartości nominalnej).