Metalowe słupy napowietrznych linii energetycznych (PTL)

Zakres zastosowania metalowych podpór napowietrznych linii elektroenergetycznych (PTL) determinuje przede wszystkim szereg istotnych zalet, które korzystnie wyróżniają podpory metalowe od podpór drewnianych i żelbetowych.

Zalety wsporników metalowych w porównaniu z drewnianymi są następujące:

-

Dłuższa żywotność;

-

Zdolność do wytrzymania ognia i zniszczenia spowodowanego wyładowaniami atmosferycznymi w podporze;

-

Wsparcie dla znacznie większej liczby kabli i praktycznie nieograniczonej wysokości podparcia;

-

Wysoka niezawodność działania i łatwość konserwacji;

-

Najlepsze warunki do uziemienia i zawieszenia przewodów ochronnych;

-

Najlepszy projekt architektoniczny pylonu;

-

Duży montaż, pozwalający na produkcję całych głównych elementów nośnych lub poszczególnych sekcji w fabrykach, co znacznie zmniejsza pracochłonność prac na torze. Ponadto wsporniki metalowe o takim samym obciążeniu i wysokości są w przybliżeniu lżejsze niż wsporniki drewniane i żelbetowe.

Wady metalowych wsporników to:

-

Konieczność ich okresowego malowania, aby zapobiec rdzewieniu;

-

Słabe wykorzystanie pojemności pojazdu podczas transportu rekwizytów;

-

Konieczność wykonywania prac specjalnych na torze (montaż, wiercenie, a czasem spawanie konstrukcji metalowych), co wymaga wykwalifikowanej siły roboczej różnych specjalności i komplikuje montaż;

-

Zwiększone początkowe koszty budowy linii.

Podpory metalowe są wykonane:

-

na liniach, gdzie wymagana jest wysoka niezawodność eksploatacyjna, długa żywotność obudowy, a także na liniach dwułańcuchowych;

-

na dużych przejściach przez różne obiekty inżynieryjne lub przez rzeki;

-

na terenach miejskich i przemysłowych oraz na terenach górskich, gdzie nie stosuje się podpór drewnianych ze względu na ich duże gabaryty w planie.

Elementy konstrukcyjne podpór metalowych

Metalowy wspornik składa się z następujących czterech głównych elementów konstrukcyjnych:

-

Fundacja;

-

podpora głównej kolumny lub szybu;

-

trawers;

-

liny lub rogi podtrzymujące.

Podstawa stopy służy do zakotwiczenia jej w funcie i zapewnia stabilność stopy. W niektórych przypadkach podstawy podpór są wykonane z metalu.

Słup główny, jako podpora do mocowania podkładów i lin na określonej wysokości od podłoża, przejmuje wszelkie obciążenia zewnętrzne z drutów i kabli i przenosi je na podstawę.

Z założenia kolumna główna lub szyb wsporczy to lekka kratownica kratownicowa o przekroju prostokątnym lub kwadratowym. W prawie wszystkich typach podpór wymiary przekroju słupa podpory zmniejszają się od dołu do góry.

Kratownica przestrzenna, pełniąca funkcję regału nośnego, składa się z:

-

cztery główne pręty (żebra), zwane akordami, które przenoszą większość obciążenia;

-

układy prętów pomocniczych lub siatek umieszczonych z czterech stron podpory i łączących pasy;

-

kilka układów wsporników poziomych umieszczonych w oddzielnych przekrojach podpory i zwanych przeponami.

Połączenia prętów kratowych z pasem lub ze sobą nazywane są węzłami. Środek węzła to punkt przecięcia osi podłużnych prętów zbiegających się w danym węźle.

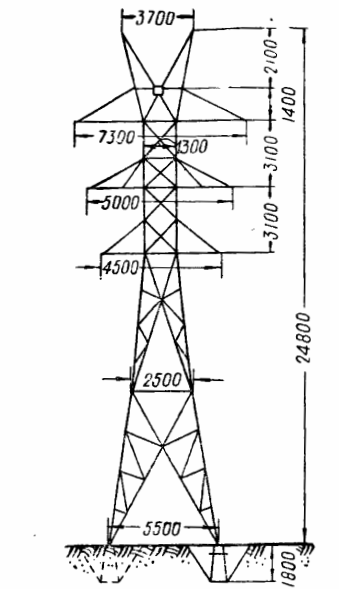

Metalowa pośrednia podpora dwułańcuchowa

Część cięciwy znajdująca się między dwoma sąsiednimi węzłami nazywana jest panelem, a odległość między środkami tych węzłów jest długością panelu.

Kraty i granity kolumn wyróżniają się ich położeniem względem osi linii.

Powierzchnie poprzeczne lub czołowe (kraty) są powierzchniami podporowymi położonymi w poprzek osi linii, a powierzchnie podłużne lub boczne są powierzchniami równoległymi do osi linii.

Często siatki po dwóch stronach słupa lub nawet po wszystkich czterech mają tę samą konfigurację (schemat).

Podkłady podporowe przeznaczone są do mocowania przewodów do podpory za pomocą izolatorów ze zbrojeniem w określonej odległości między nimi oraz od wału podporowego.

W większości konstrukcji podkładowych 35 i 110 kV podkłady wykonane są z narożników w postaci małych trójkątnych konstrukcji wspornikowych przymocowanych do wału nośnego. Rzadziej trawersy są wykonane z kanałów. Kratownice często występują w postaci długich kratownic przestrzennych o przekroju kwadratowym lub prostokątnym.

Odporne na liny lub rogi służą do mocowania kabli ochronnych w określonej odległości nad przewodami. Wykonane są w postaci lekkich konstrukcji, które tworzą górną część podpory.

Kratownice przestrzenne, które tworzą główne części podpór, różnią się od konwencjonalnych kratownic metalowych konstrukcyjnych:

-

lekkość osi konstrukcji, składającej się z prętów wykonanych niemal wyłącznie z pojedynczych kątowników, często małych i średnich profili;

-

zwiększona o 1,5 — 2 razy elastyczność zarówno poszczególnych prętów, jak i całej kratownicy jako całości;

-

znaczne wymiary poprzeczne kratownicy i jej dużą wysokość.

Ze względu na stwierdzone właściwości metalowe konstrukcje podpór napowietrznych linii elektroenergetycznych mają mały ciężar objętościowy, co stwarza niski współczynnik wykorzystania nośności pojazdów podczas transportu. Ponadto obecność w konstrukcji małych narożników, o podwyższonym współczynniku elastyczności, stwarza znaczne trudności w zabezpieczeniu ich przed uszkodzeniem podczas załadunku, rozładunku i transportu.

W procesie produkcji i montażu podpór metalowych sposób łączenia prętów ma nie mniejsze znaczenie produkcyjne niż rodzaj konstrukcji. Poniższe połączenia taśm dotyczą zarówno zespołów fabrycznych, jak i metalowych wsporników:

-

nitowanie;

-

spawalniczy;

-

połączenia śrubowe.

Sposób połączenia dobierany jest w projekcie technicznym, a podczas szczegółowego projektowania podpór opracowywane są odpowiednie projekty węzłów. Okoliczność ta powinna być wzięta pod uwagę przez branżę budowlaną iw odpowiednim czasie rozstrzygnąć kwestię najodpowiedniejszego dla warunków budowy tej linii sposobu podłączenia.

Wcześniej połączenia nitowe były jedną z głównych metod łączenia korbowodów w podporach, a obecnie ze względów produkcyjnych są one całkowicie zastępowane spawaniem lub śrubami, nie tylko podczas montażu, ale nawet w fabryce.

Spawanie jest jedną z powszechnych metod łączenia korbowodów w konstrukcji wsporników metalowych. Niski koszt spawania w zakładzie, znaczne uproszczenie procesu produkcji konstrukcji spawanych oraz pewne zmniejszenie ich masy decydują o szerokim zastosowaniu tej metody łączenia, która ma istotne zalety w stosunku do innych.

W produkcji wsporników metalowych łączenie prętów odbywa się prawie wyłącznie za pomocą spawania łukiem elektrycznym. Znaczne trudności z zaopatrzeniem linii zgrzewarek pikietowych, kosztem paliwa płynnego i obsługą urządzenia przez wykwalifikowany personel, a także koniecznością rotacji podczas spawania konstrukcji, ograniczają możliwość zastosowania spawania w instalacji.

Połączenia śrubowe stosuje się przy montażu podpór na liniach ze względu na trudności w produkcji nitów i elektrycznego zgrzewania nakładek.

Zastosowanie połączeń śrubowych w zespołach nośnych wynika z szeregu następujących zalet w porównaniu z nitowaniem i spawaniem:

-

duże uproszczenie procesu montażu podpór, które nie wymaga przechylania konstrukcji, specjalnych narzędzi, sprzętu czy mechanizmów;

-

możliwość wykonywania połączeń śrubowych bez użycia wykwalifikowanej siły roboczej (nitów lub spawaczy);

-

znacznie skracając czas poświęcony na montaż podpór.

Wady czarnych połączeń śrubowych obejmują:

-

pewne zmniejszenie niezawodności połączenia śrubowego w porównaniu ze spawanym lub nitowanym, ze względu na nierównomierny rozkład sił między śrubami;

-

znaczne koszty okuć (śrub, nakrętek i podkładek), których liczba i rozmiary są większe niż w przypadku nitów o tej samej wytrzymałości.