Doskonały kontakt elektryczny, wpływ właściwości materiału, nacisku i wymiarów na rezystancję zestyku

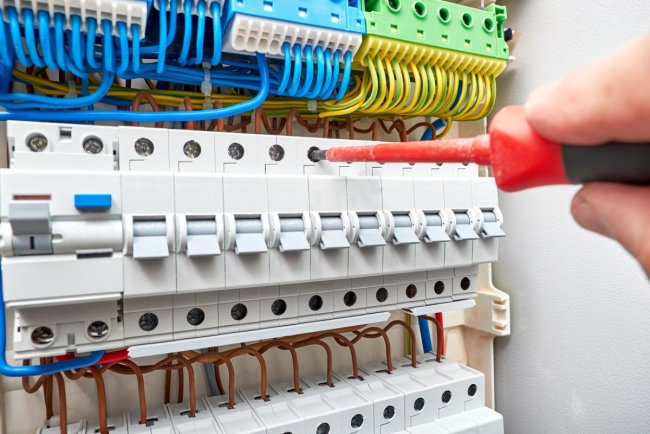

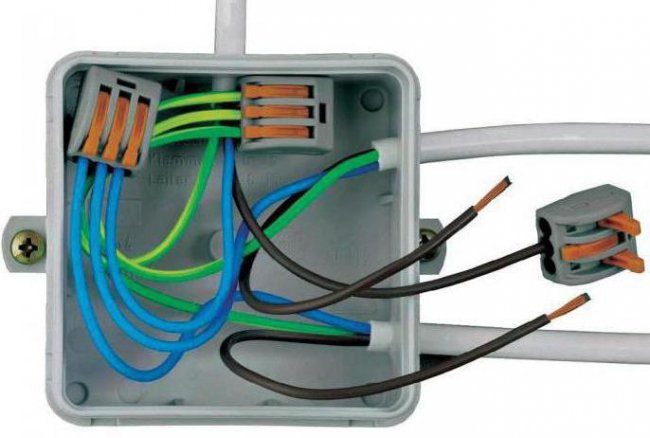

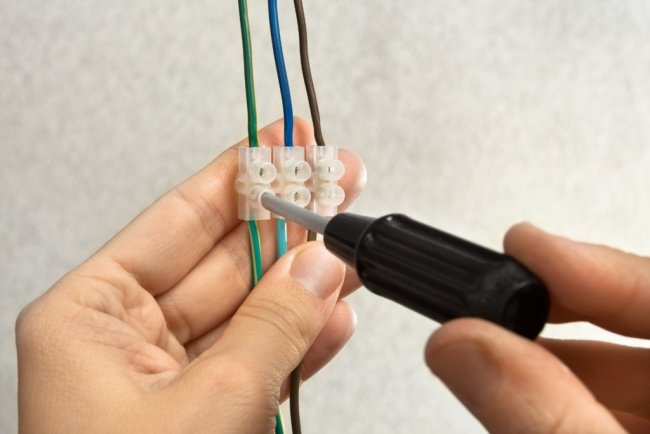

Stałe styki są w większości przypadków wykonywane przez mechaniczne połączenie przewodów, a połączenie może być wykonane albo przez bezpośrednie połączenie przewodów (na przykład szyny w podstacjach elektrycznych), albo przez urządzenia pośrednie - zaciski i zaciski.

Nazywa się styki uformowane mechanicznie zaostrzeniei można je montować lub demontować bez naruszania poszczególnych części. Oprócz styków zaciskowych istnieją stałe styki uzyskane przez lutowanie lub spawanie połączonych przewodów. Nazywamy takie kontakty wszystko metalowe, ponieważ nie mają fizycznej granicy oddzielającej dwa przewody.

Niezawodność działania styków, stabilność rezystancji, brak przegrzewania i innych zakłóceń decydują o normalnej pracy całej instalacji lub linii, w której znajdują się styki.

Tak zwany kontakt idealny musi spełniać dwa główne wymagania:

- rezystancja styku musi być równa lub mniejsza niż rezystancja przewodu na odcinku o tej samej długości;

- nagrzewanie styków przy prądzie znamionowym musi być równe lub mniejsze niż nagrzewanie przewodu o odpowiednim przekroju.

W 1913 roku Harris opracował cztery prawa rządzące kontaktami elektrycznymi (Harris F., Resistance of Electrical Contacts):

1. Przy niezmienionych pozostałych warunkach spadek napięcia na styku wzrasta wprost proporcjonalnie do natężenia prądu. Innymi słowy, kontakt między dwoma materiałami zachowuje się jak opór.

2. Jeśli stan powierzchni styku nie ma wpływu, spadek napięcia na styku zmienia się odwrotnie proporcjonalnie do ciśnienia.

3. Rezystancja styku różnych materiałów zależy od ich rezystancji właściwej. Materiały o niskiej rezystywności mają również niską rezystancję styku.

4. Rezystancja styków nie zależy od wielkości ich powierzchni, a jedynie od całkowitego ciśnienia w styku.

O wielkości powierzchni styku decydują następujące czynniki: warunki wymiany ciepła styków oraz odporność korozyjna, gdyż styk z małą powierzchnią łatwiej ulega zniszczeniu na skutek przenikania czynników korozyjnych z atmosfery niż styk z dużą powierzchnia styku.

Dlatego przy projektowaniu styków zaciskowych konieczna jest znajomość norm ciśnień, gęstości prądu i wielkości powierzchni styku, które zapewniają spełnienie wymagań idealnego styku i które mogą być różne w zależności od materiału, obróbki powierzchni i styku projekt.

Na rezystancję styku mają wpływ następujące właściwości materiału:

1.Specyficzna oporność elektryczna materiału.

Im wyższa rezystancja styku, tym wyższa rezystancja właściwa materiału styku.

2. Twardość lub wytrzymałość na ściskanie materiału. Bardziej miękki materiał łatwiej się odkształca i szybciej tworzy punkty styku, a zatem daje mniejszy opór elektryczny przy niższym ciśnieniu. W tym sensie przydatne jest pokrycie twardych metali miękkimi: cyną na miedź i mosiądz oraz cyną lub kadmem na żelazo.

3. Współczynniki rozszerzalności cieplnej Należy również wziąć pod uwagę, że ze względu na różnicę materiału styków i np. śrub, mogą wystąpić zwiększone naprężenia powodujące odkształcenie plastyczne słabszej części styku i jego zniszczenie wraz ze spadkiem temperatury .

Wielkość rezystancji styku jest określona przez liczbę i rozmiar styków punktowych i zależy (w różnym stopniu) od materiału styków, nacisku styku, obróbki powierzchni styku i wielkości powierzchni styku.

Na zwarcia temperatura w stykach może wzrosnąć do tego stopnia, że z powodu nierównomiernego współczynnika rozszerzalności cieplnej materiału śrub i styku mogą wystąpić naprężenia przekraczające granicę sprężystości materiału.

Spowoduje to poluzowanie i utratę szczelności styku. Dlatego przy obliczeniach należy sprawdzić dodatkowe naprężenia mechaniczne w styku spowodowane prądami zwarciowymi.

Miedź zaczyna się utleniać w powietrzu w temperaturze pokojowej (20 — 30 °).Powstała warstewka tlenku, ze względu na swoją małą grubość, nie stanowi szczególnej przeszkody w tworzeniu styku, ponieważ ulega zniszczeniu podczas ściskania styków.

Na przykład styki wystawione na działanie powietrza przez miesiąc przed montażem wykazują tylko o 10% większy opór niż styki świeżo wykonane. Silne utlenianie miedzi rozpoczyna się w temperaturach powyżej 70 °. Styki, które trzymano przez około 1 godzinę w temperaturze 100 °, zwiększyły swoją odporność 50-krotnie.

Wzrost temperatury znacznie przyspiesza utlenianie i korozję styków ze względu na przyspieszenie dyfuzji gazów w styku i zwiększenie reaktywności substancji żrących. Naprzemienne ogrzewanie i chłodzenie sprzyja przenikaniu gazów w kontakcie.

Ustalono również, że podczas długotrwałego nagrzewania styków przez prąd obserwuje się cykliczną zmianę ich temperatury i rezystancji, co tłumaczy się następującymi po sobie procesami:

- utlenianie miedzi do CuO oraz wzrost rezystancji i temperatury;

- przy braku powietrza przejście z CuO do Cu2O i malejąca rezystancja i temperatura (Cu2O przewodzi lepiej niż CuO);

- zwiększony dostęp powietrza, nowe powstawanie CuO, wzrost rezystancji i temperatury itp.

Ze względu na stopniowe pogrubianie warstwy tlenku ostatecznie obserwuje się wzrost rezystancji styku.

Obecność dwutlenku siarki, siarkowodoru, amoniaku, chloru i oparów kwasów w atmosferze ma znacznie silniejszy wpływ na kontakt z miedzią.

W powietrzu aluminium szybko pokrywa się cienką, bardzo odporną warstwą tlenku. Zastosowanie styków aluminiowych bez usuwania warstwy tlenku daje wysoką rezystancję styku.

Usuwanie filmu w zwykłych temperaturach jest możliwe tylko mechanicznie, a czyszczenie powierzchni styku musi odbywać się pod warstwą wazeliny, aby zapobiec przedostawaniu się powietrza do czyszczonej powierzchni. Obrobione w ten sposób aluminiowe styki dają niską rezystancję styków.

W celu poprawy styku i ochrony przed korozją powierzchnie styku są zwykle czyszczone wazeliną w przypadku aluminium i cyną w przypadku miedzi.

Przy projektowaniu zacisków do łączenia drutów aluminiowych należy wziąć pod uwagę właściwość aluminium do „kurczenia się” w czasie, w wyniku czego styk słabnie. Uwzględniając tę właściwość przewodów aluminiowych, możliwe jest zastosowanie specjalnych końcówek ze sprężyną, dzięki którym cały czas zachowany jest niezbędny docisk styku w połączeniu.

Nacisk styku jest najbardziej znaczącym czynnikiem wpływającym na rezystancję styku. W praktyce rezystancja styku zależy głównie od nacisku styku iw znacznie mniejszym stopniu od obróbki lub wielkości powierzchni styku.

Wzrost nacisku kontaktowego powoduje:

- redukcja rezystancji styków:

- redukcja strat;

- szczelne sklejenie powierzchni styków, co zmniejsza utlenianie styków, a tym samym sprawia, że połączenie jest bardziej stabilne.

W praktyce zwykle stosuje się znormalizowany nacisk styku, w którym osiąga się stabilność rezystancji styku. Takie optymalne wartości nacisku styku są różne dla różnych metali i różnych stanów powierzchni styku.

Ważną rolę odgrywa gęstość styku na całej powierzchni, dla której należy zachować określone normy nacisku niezależnie od wielkości powierzchni styku.

Obróbka powierzchni styku musi zapewniać usunięcie ciał obcych i zapewniać maksymalny kontakt punktowy, gdy powierzchnie się stykają.

Pokrycie powierzchni styku bardziej miękkim metalem, takim jak cynowanie styków miedzianych lub żelaznych, ułatwia uzyskanie dobrego styku przy niższych ciśnieniach.

W przypadku styków aluminiowych najlepszym sposobem jest przeszlifowanie powierzchni styku papierem ściernym pod wazeliną. Wazelina jest niezbędna, ponieważ aluminium w powietrzu bardzo szybko pokrywa się warstwą tlenku, a wazelina zapobiega przedostawaniu się powietrza do zabezpieczanej powierzchni styku.

Wielu autorów uważa, że rezystancja styku zależy tylko od całkowitego nacisku w styku i nie zależy od wielkości powierzchni styku.

Można to sobie wyobrazić, jeśli na przykład przy zmniejszeniu powierzchni styku wzrost rezystancji styku z powodu zmniejszenia liczby punktów styku jest kompensowany spadkiem rezystancji z powodu ich spłaszczenia w wyniku wzrostu specyficznej nacisk kontaktowy.

Taka wzajemna kompensacja dwóch przeciwnie skierowanych procesów może wystąpić tylko w wyjątkowych przypadkach. Wiele eksperymentów pokazuje, że wraz ze zmniejszaniem się długości styku i przy stałym ciśnieniu całkowitym rezystancja styku wzrasta.

Dzięki zmniejszonej o połowę długości styku stabilność rezystancji jest osiągana przy wyższych ciśnieniach.

Redukcji nagrzewania się styków przy danej gęstości prądu sprzyjają następujące właściwości materiału styku: niska rezystancja elektryczna, duża pojemność cieplna i przewodność cieplna oraz duża zdolność do oddawania ciepła na zewnętrzną powierzchnię styków.

Korozja styków wykonanych z różnych metali jest znacznie bardziej intensywna niż styków wykonanych z tych samych metali.W takim przypadku powstaje elektrochemiczna makropara (metal A — mokra warstwa — metal B), która jest ogniwem galwanicznym. Tutaj, podobnie jak w przypadku mikrokorozji, zniszczeniu ulegnie jedna z elektrod, czyli część styku z metalu mniej szlachetnego (anoda).

W praktyce mogą wystąpić przypadki łączenia przewodów składających się z różnych metali, na przykład miedzi z aluminium. Taki styk bez specjalnego zabezpieczenia może spowodować korozję mniej szlachetnego metalu, jakim jest aluminium. W rzeczywistości aluminium w kontakcie z miedzią jest wysoce korozyjne, więc bezpośrednie łączenie w kontakcie między miedzią a aluminium jest niedozwolone.