Zwalczanie rozkładu drewna z linii napowietrznych

W eksploatacji, zwłaszcza na obszarach wiejskich, istnieje duża liczba linii z drewniane podpory oraz z drewnianymi dodatkami, które ulegają rozkładowi. W celu zwiększenia niezawodności linii i obniżenia kosztów eksploatacji konieczne jest uważne monitorowanie stanu drewna i podejmowanie działań zapobiegawczych w celu zabezpieczenia drewna przed gniciem — konieczne jest stworzenie jak najbardziej niekorzystnych warunków wilgotności pracy dla gnijących grzybów (wilgotność bezwzględna w części nadziemnej wynosi poniżej 20%, aw części podziemnej — powyżej 70%).

W eksploatacji, zwłaszcza na obszarach wiejskich, istnieje duża liczba linii z drewniane podpory oraz z drewnianymi dodatkami, które ulegają rozkładowi. W celu zwiększenia niezawodności linii i obniżenia kosztów eksploatacji konieczne jest uważne monitorowanie stanu drewna i podejmowanie działań zapobiegawczych w celu zabezpieczenia drewna przed gniciem — konieczne jest stworzenie jak najbardziej niekorzystnych warunków wilgotności pracy dla gnijących grzybów (wilgotność bezwzględna w części nadziemnej wynosi poniżej 20%, aw części podziemnej — powyżej 70%).

Aby podpora była sucha, należy w miarę możliwości chronić ją przed deszczem, śniegiem i wodami gruntowymi. Podczas budowy i remontów należy zwrócić szczególną uwagę na jakość okładzin podpór oraz ograniczyć do minimum nacięcia i okucia. Miejsce połączenia przegubowego z nasadką nie jest przetwarzane. Otwory pod haki, kołki i śruby są wiercone ściśle według ich średnicy. Głowice podpór są ścięte pod kątem, aby wilgoć nie została uwięziona, i są chronione plastikiem lub łupkiem.

Aby podpora była sucha, należy w miarę możliwości chronić ją przed deszczem, śniegiem i wodami gruntowymi. Podczas budowy i remontów należy zwrócić szczególną uwagę na jakość okładzin podpór oraz ograniczyć do minimum nacięcia i okucia. Miejsce połączenia przegubowego z nasadką nie jest przetwarzane. Otwory pod haki, kołki i śruby są wiercone ściśle według ich średnicy. Głowice podpór są ścięte pod kątem, aby wilgoć nie została uwięziona, i są chronione plastikiem lub łupkiem.

W przypadku montażu podpór w gruncie bez zamocowania żelbetowego miejsce wyjścia z gruntu zabezpiecza się bandażami antyseptycznymi. Stopa podpory i dół fundamentu muszą być dokładnie oczyszczone z wierzchniej warstwy roślinności, korzeni i innych materiałów organicznych.

Okresowa kontrola stopnia rozkładu części drewnianych podpór jest przeprowadzana raz na trzy lata. Stopień zgnilizny określa się na podstawie oględzin zewnętrznych (lokalne zewnętrzne ogniska zgnilizny, opukiwania (wyraźne dzwonienie oznacza zdrowe drewno, głuchy dźwięk oznacza rozkład rdzenia), a także przekłuwania drewna w miejscach niebezpiecznych sondą w postaci płaskiego tępego szydła z półcentymetrowymi podziałami.

Sonda wbijana jest w drewno tylko poprzez naciśnięcie ręką, bez użycia młotka. Cienka ściana zewnętrzna musi zostać przebita, aby odsłonić rzeczywistą głębokość próchnicy wewnętrznej. Podczas sprawdzania drewnianych zamocowań drewno ukryte w ziemi należy wyrwać na głębokość 0,3-0,5 m.

Pionowa część podpór jest wiercona w trzech punktach koła pod kątem 120 °. Części poziome (poprzeczki) są mierzone w dwóch punktach: powyżej (maksymalny rozkład) i poniżej kłody. Głębokość zaniku określono jako średnią z pomiarów. Wyniki pomiarów odnotowuje się w zgłoszeniu wady, podając numer konserwacji.

Podporę lub nasadkę uważa się za niezdatną do dalszej eksploatacji i należy ją wymienić, jeżeli głębokość jej rozkładu wzdłuż promienia kłody jest większa niż 3 cm przy średnicy kłody 25 cm lub większej lub wynosi 20% średnicy kłody cienkie kłody.

Na istniejących liniach z przytwierdzeniami drewnianymi, których rozkład stwierdzono podczas kontroli, konieczna jest ich wymiana na żelbetowe.Takie same przystawki należy montować na liniach z podporami jednosłupowymi w przypadku stwierdzenia rozkładu drewna w miejscu wystania podpory z gruntu.

W przypadku braku zamocowań żelbetowych, w drodze wyjątku dopuszcza się zamocowania drewniane zaimpregnowane środkiem antyseptycznym lub zabezpieczone bandażami antyseptycznymi.

Środek antyseptyczny do drewnianych podpór

Najlepszym sposobem zabezpieczenia drewna przed butwieniem jest fabryczna impregnacja bali mieszanką kreozotu i oleju opałowego w specjalnych komorach ciśnieniowych. Drewno impregnowane w ten sposób służy 20 lat lub dłużej.

Najlepszym sposobem zabezpieczenia drewna przed butwieniem jest fabryczna impregnacja bali mieszanką kreozotu i oleju opałowego w specjalnych komorach ciśnieniowych. Drewno impregnowane w ten sposób służy 20 lat lub dłużej.

W przypadku braku impregnowanego drewna w zakładzie konieczna jest samodezynfekcja drewna, co zwiększa jego żywotność 3-4 razy w porównaniu z drewnem nieimpregnowanym.

Metoda dyfuzyjna

Metoda impregnacji dyfuzyjnej polega na nałożeniu pędzlem na powierzchnię surowego drewna specjalnej pasty, która stopniowo wraz z wilgocią wnika w pory drewna i konserwuje je, zabijając grzyby powodujące gnicie. Najlepsze efekty daje metoda antyseptyczna surowego drewna.

Suchego drewna o wilgotności poniżej 20% nie poddaje się obróbce dyfuzyjnej.

Jeśli drewno jest zbierane na przyszłość, jest traktowane pastą i umieszczane w gęstych stosach na 3 miesiące, po czym proces antyseptyczny uważa się za zakończony. Miski są przykryte, aby wilgoć nie odparowywała z drewna.

Jeśli drewno będzie wkrótce używane, jest ono pokrywane pastą i układane w stos przez 2-3 dni, aż pasta stwardnieje, po czym na pastę nakłada się warstwę hydroizolacji (bitum naftowy podgrzany do 180 ° C, lakier węglowy lub emulsja bitumiczna, składający się z 53% bitumu naftowego, 1,35% smoły drzewnej, 0,25% wodorotlenku sodu i 45,4% wody).Lakier węglowy nakłada się na zimno i twardnieje po 12-24 godzinach. Emulsję bitumiczną nakłada się również na zimno i twardnieje przez 2-3 godziny.

Materiał drzewny pokryty hydroizolacją jest natychmiast posypywany piaskiem w celu zwiększenia jego wytrzymałości.

Zakopane w tak zaimpregnowanym gruncie części podpór owija się warstwą papy lub papy dachowej w celu zabezpieczenia warstwy hydroizolacyjnej.

Drewno podpór roboczych należy obrabiać w miejscach, w których zaczęło się butwienie.

Jako środek zapobiegawczy najbardziej krytyczne podpory mają charakter antyseptyczny: na przejazdach kolejowych, ciągach komunikacyjnych, a także instalowane w miejscach o podwyższonej wilgotności.

Antyseptyczne leczenie partnerów, zasłon, dziur

Części dotknięte próchnicą zewnętrzną oczyszcza się z próchnicy i pokrywa za pomocą pędzla warstwą pasty (przepisy nr 1, 2, 3 i 4). Wszystkie poziome szczeliny i części łączące są wypełnione pastą. Po wyschnięciu pasty na obrabianą powierzchnię nakłada się warstwę hydroizolacyjną - podgrzany bitum z piaskiem lub Kuzbasslakiem. W ten sam sposób zabezpieczane są końce stojaków, mocowania i trawersy.

Opatrunki antyseptyczne

Aby zabezpieczyć miejsca podparcia w miejscach szczególnie narażonych na gnicie (zewnętrzna część zaczepów blisko powierzchni gruntu) owija się je bandażami antyseptycznymi. Wilgoć z gleby stopniowo wnika w drewno i unosi się do wierzchołka słupa. Podając opatrunek, rozpuszcza środek antyseptyczny i iryguje nim najbliższą część podparcia.

Warstwę specjalnej pasty zawierającej fluorek sodu nakłada się na pasek papy, papy, pergaminu lub płótna o szerokości 50 cm.

Stopień uszkodzenia mocowania przez gnicie zależy od poziomu wód gruntowych: im niższy poziom wód gruntowych, tym głębiej wpływa na drewno.

Zaprawy antyseptyczne zabezpieczają drewno pod zaprawą oraz obszar 20-30 mm nad i pod zaprawą.

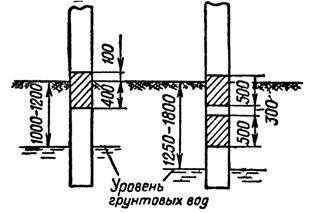

Jeden bandaż umieszcza się na głębokości 1–1,2 m na poziomie wód gruntowych; dwa pasy są umieszczone na głębokości 1,2–2 m (ryc. 1).

Łączniki wykonane z surowego drewna na odpowiednim poziomie pokrywa się pastą i owija warstwą papy, bryzolu lub pergaminu, aby zapobiec wypłukiwaniu środka antyseptycznego do gruntu.

W celu ścisłego dopasowania bandaży są one przybijane gwoździami dachowymi i owijane drutem.Powierzchnia bandaża hydroizolacyjnego jest pokryta bitumem.

Urządzenia robocze, po wykryciu oznak gnicia w strefie „ziemia-powietrze”, są odrywane na głębokości 30-40 cm, dokładnie oczyszczane z brudu i zgnilizny, a następnie pokrywane warstwą pasty o grubości 3-4 mm i ciasno owinięte zachodzącym na siebie paskiem pokrycia dachowego lub pergaliny o szerokości 15 cm Bandaż mocuje się gwoździami i drutem, po czym dół jest pokryty ziemią i ubity.

Jeden bandaż zużywa 0,6-1,0 kg pasty i 0,4-0,5 kg bitumu. Stosowanie opatrunków antyseptycznych wydłuża żywotność nasadki o 5-6 lat.

Ryż. 1. Założenie opatrunków antyseptycznych na różnych poziomach wód gruntowych

Podczas przeprowadzania żyłki przez pastwisko, w celu ochrony zwierząt przed zatruciem, konieczne jest posypanie zewnętrznej części żyłki ziemią lub pokrycie jej warstwą smoły i bitumu. Nie rozprowadzać ani nie pozostawiać pasty w miejscu pracy.

Receptura past do zwalczania gnicia drewna z linii napowietrznych

Receptura Mosenergo nr 1: fluorek sodu — 36%; dinitrofenol — 10%; dwuchromian sodu lub potasu — 12%; soda kalcynowana — 2%; płynny ekstrakt siarczkowy — 7%; woda — 33%.

Receptura Mosenergo nr 1: fluorek sodu — 36%; dinitrofenol — 10%; dwuchromian sodu lub potasu — 12%; soda kalcynowana — 2%; płynny ekstrakt siarczkowy — 7%; woda — 33%.

Ekstrakt siarczkowy ługu rozpuszcza się w gorącej wodzie, po czym dodaje się środki antyseptyczne i inne składniki. Aby uzyskać gęstszą, antypoślizgową pastę, do powstałej kompozycji dodaje się trochę tłustej gliny.

Przepis nr 2: uralit lub triolit — 49%; bitum — 17%; zielony olej — 24%; woda — 10%.

Przepis numer 3: fluorek sodu -40%; Kuzbasslak — 50%; woda — 10%.

Przepis nr 4: dinitrofenol — 50%; Kuzbaslak — 40%, woda — 10%.

Przepis nr 5 TSNIIMOD — pasta FHM -7751P: preparat FHM -7751 — 80%; kaolin — 15%; ekstrakt cieczy siarczkowej — 4,5%; środek nawilżający OP-7 — 0,5%.

Aby przygotować pasty nr 1, 2, 3, 4, środek antyseptyczny jest mielony, przesiewany przez sito z otworami o średnicy 1-2 mm i mieszany z wodą w drewnianym lub żelaznym pojemniku.

Bitum wraz z zielonym olejem (substancja łatwopalna) należy ostrożnie podgrzać pod okapem na małym ogniu do 70 ° i po całkowitym rozpuszczeniu wlać do zbiornika ze środkiem antyseptycznym i dobrze wymieszać. Jeśli stosuje się Kuzbasslak, ogrzewa się go do 40-50 °, a następnie miesza ze środkiem antyseptycznym.

Uwaga: środki antyseptyczne są trujące i infekują błonę śluzową i skórę, a przy dłuższej ekspozycji niszczą zęby i kości, powodując zatrucie. Kuzbaslak, bitum i zielony olejek wpływają na skórę i oczy. Przy robieniu past należy zachować ostrożność, pracować w obcisłym kombinezonie, rękawiczkach i okularach.

Po pracy ze środkami antyseptycznymi, zwłaszcza przed jedzeniem, dokładnie umyj ręce mydłem i umyj miejsca, w które wszedł środek antyseptyczny. Kombinezon należy zdjąć i przechowywać w magazynie ze środkami antyseptycznymi.