Jak działają i działają maszyny CNC

Obecny poziom rozwoju postępu technologicznego, w połączeniu z dużą konsumpcją i odpowiadającym jej popytem, wyznacza nowe i nowe standardy dla różnych gałęzi przemysłu pod względem ilości i jakości ich produktów. Objętości wymagane dzisiaj nie mogą być już zapewnione bez uciekania się do pełnej automatyzacji.

W rezultacie jedną z głównych innowacji ostatniej dekady było powszechne zastosowanie maszyn do cięcia metalu CNC — sterowane numerycznie maszyny do cięcia metalu.

Zadanie zwiększenia efektywności budowy maszyn można rozwiązać w oparciu o pełną mechanizację i automatyzację procesów produkcyjnych, doskonalenie struktury parku urządzeń do obróbki metali, poprzez wprowadzanie zaprogramowanych maszyn, robotów przemysłowych, automatycznych linii i zespołów tj. możliwość szybkiej zmiany sprzętu przy przechodzeniu na różne rodzaje produktów.

Robot przemysłowy (manipulator automatyczny z programowanym sterowaniem) to automatyczna maszyna (stacjonarna lub mobilna) składająca się z urządzenia wykonawczego w postaci manipulatora o kilku stopniach ruchomości oraz reprogramowalnego urządzenia do sterowania programowego w celu realizacji funkcji motorycznych i kontrolnych w procesie produkcyjnym.

Więcej o robotach:

Klasyfikacja robotów przemysłowych

Rodzaje robotów przemysłowych we współczesnej produkcji

Automatyzacja zarządzania dowolnym obiektem polega na podporządkowaniu ruchu tego obiektu określonym wymaganiom, gwarantującym jak najlepsze wykonanie przez niego jego przeznaczenia. Ta organizacja ruchu obiektu odbywa się za pomocą automatycznych urządzeń sterujących - maszyn sterujących, które obejmują programowe systemy sterowania.

Sterowanie programowane polega na tym, że niezbędne tryby ruchu każdego sterowanego obiektu są z góry obliczane i zapisywane w odpowiednich urządzeniach do przechowywania informacji — organach pamięci. Proces sterowania sprowadza się do odtworzenia ruchów obiektu zarejestrowanych przez ten program.

Kontrola programu — sterowanie przez systemy, które zapewniają szybkie przejście do dowolnego programu pracy poprzez wprowadzenie go lub zapisanie kodem warunkowym na nośniku programu, za pomocą którego jest wprowadzany do urządzenia sterującego.

Numeryczne sterowanie maszyną — sterowanie obróbką części maszyny według programu sterującego (NC), w którym dane są określone w postaci cyfrowej.

Cyfrowe systemy sterowania (CNC) budowane są w oparciu o sprzęt i oprogramowanie, ukierunkowane na wykorzystanie mikroprocesorów i nowoczesnych mikrokomputerów wraz z urządzeniami peryferyjnymi, na zastosowaniu szybkiego zautomatyzowanego napędu elektrycznego, który zapewnia odwzorowanie programowe trajektorii ruchu, a także komputerowe projektowanie, przygotowywanie i debugowanie systemu i oprogramowania użytkowego.

Widok zewnętrzny modelu WinPCNC jednostki CNC

Tak więc CNC (sterowanie numeryczne) jest w rzeczywistości skomputeryzowanym systemem do sterowania mechanizmami obrabiarki, wykorzystującym określone polecenia maszyny do wykonywania określonych zadań. Technologia ta pozwoliła wielu firmom radykalnie zwiększyć moce produkcyjne przy jednoczesnym obniżeniu kosztów ich produktów.

Programowanie kolejności i trybu pracy maszyny CNC odbywa się za pomocą zestawów funkcji specjalnych i algorytmów zrozumiałych dla cyfrowego systemu sterowania. Ilość i jakość poleceń wydawanych do układu sterowania, a także charakterystyka programowa każdej maszyny zależą zarówno od profesjonalizmu operatora, jak i możliwości konkretnej maszyny, które początkowo mogą być ograniczone jej konstrukcją.

Na przykład wiele routerów umożliwia zaprogramowanie ruchu narzędzia roboczego, ale jednocześnie w ogóle nie pozwala na ruch stołu roboczego. Inne maszyny pozwalają na bardziej programowalne działania, dzięki czemu operator ma większą sterownię. Czasami wszystko, czego wymaga się od operatora, to zmiana detali na czas i monitorowanie zużycia narzędzia roboczego, a program zajmie się resztą.

Urządzenie maszyn CNC

Konstrukcja maszyny CNC obejmuje kilka bloków, z których każdy jako część całości ma swój własny cel funkcjonalny. Mogą istnieć dodatkowe jednostki, które wprowadzają indywidualne cechy do systemu jednostek. Załóżmy, że tokarka CNC ma następujące podstawowe elementy: podstawa, łoże, zagłówek, płyn końcowy, głowica tnąca, przekładnie zębate, czujnik nici, panel sterowania.

Podstawę stanowi odlany prostokątny element, na którym osadzone jest łoże, który zapewnia maszynie wytrzymałość i odporność na wibracje. Łóżko jest główną częścią tokarki, która łączy wszystkie jej elementy i mechanizmy. Składa się z pary ścian sztywno połączonych poprzecznymi elementami.

Na łóżku znajdują się prowadnice, dodatkowo zamocowana jest tutaj skrzynia biegów i tylna część. Ogon i wspornik z fartuchem mogą przesuwać się wzdłuż prowadnic, w zależności od rodzaju narzędzia roboczego. W głowicy wrzeciona znajduje się łożysko, dzięki tej konstrukcji obrabiany przedmiot jest nieruchomy i obracany.

Automatyczna głowica tnąca oznacza sekwencyjną instalację narzędzi tnących w pozycji roboczej. Przekładnie napędowe ruchu głównego, przekładnia poprzeczna i wzdłużna.

Silniki elektryczne przenoszą obrót wirnika, który dzięki sferycznym śrubom zamieniany jest na ruch liniowy bloków. Ogon utrzymuje środek obrabianego przedmiotu. Czujnik dotknięcia znajduje się na tacy. Panel sterowania został zaprojektowany z myślą o wygodzie operatora i monitorowaniu procesu. Paneli sterowania może być kilka.

Programowanie stałych napędów wrzecion sprowadza się do włączania, wyłączania i przełączania odpowiednich styczników.W tym celu wystarczy zarejestrować sygnał poleceń „włącz” i „wyłącz”.

Sterowanie prędkością wrzecion głównych jest najczęściej wymagane, aby zapewnić obróbkę metalu z optymalną prędkością skrawania. W takim przypadku konieczne jest dostosowanie prędkości kątowej, aby prędkość obwodowa, z jaką wykonywane jest cięcie, miała stałą optymalną wartość.

Programowanie sterowania podajnikami jest znacznie ważniejszym i bardziej złożonym zadaniem, ponieważ zapewnia realizację głównej funkcji maszyny — kształtowanie kształtu produktu.

Standardowy układ współrzędnych obrabiarek CNC

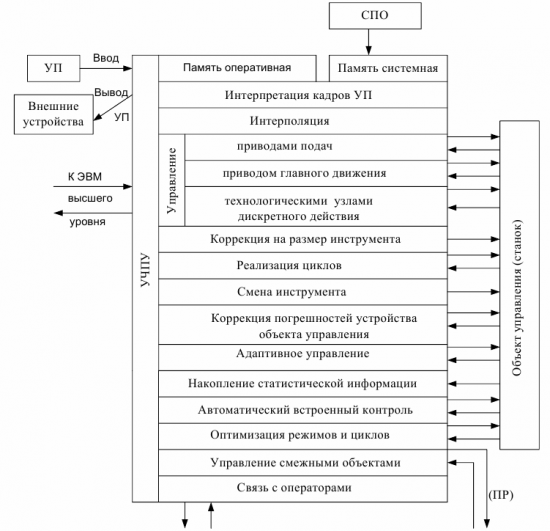

Schemat funkcjonalny sterowania maszyną CNC

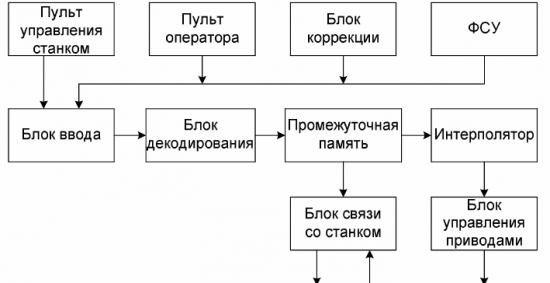

Schematyczna implementacja algorytmów CNC klasy NC (SNC).

Architektura systemu PCNC-1 Alana Bradleya z CNC

Zalety maszyn CNC

Główną i oczywistą zaletą maszyny CNC w porównaniu z maszyną konwencjonalną jest najwyższy stopień automatyzacji produkcji, który minimalizuje ingerencję człowieka w proces wytwarzania części.

Z definicji maszyna CNC jest zdolna do pracy autonomicznej i prawie ciągłej, bez zmęczenia przez całą dobę, a jakość produktów z tego powodu nie spadnie.Gdyby pracę wykonywał człowiek, byłby zmęczony, to konieczna byłaby zmiana tokarki, wszechobecny czynnik ludzki, błędy itp. Tego tu nie ma. Operator jedynie przygotowuje maszynę do pracy, zakłada i zdejmuje części, reguluje narzędzie. Jedna osoba może w ten sposób obsługiwać kilka maszyn.

Ponadto należy zwrócić uwagę na najwyższą elastyczność maszyn CNC. Aby wyprodukować różne części, operator musi jedynie zmienić program pracy maszyny.Ponadto program jest zawsze gotowy do uruchomienia nieograniczonej ilości razy, a program nie musi być każdorazowo edytowany.

Wysoka dokładność i powtarzalność nie zależy już od przeszkolenia operatora, ale od jakości stosowanego programu. To ogromny plus w porównaniu z konwencjonalnymi maszynami do cięcia metalu, pozwalający na produkcję tysięcy części identycznych pod względem formy i jakości, bez obniżania tej jakości.

Niektórych części nie da się wykonać ręcznie na konwencjonalnej maszynie ze względu na złożoność lub wysokie koszty, a na maszynie CNC to tylko kwestia wyboru odpowiedniego programu. Dzięki temu maszyny CNC pozwalają szybko i sprawnie uzyskać część o niemal dowolnej złożoności iw zasadzie w dowolnej ilości. Warunek jest tylko jeden — część, która ma zostać wyprodukowana, musi być wstępnie zaprojektowana za pomocą komputera.

Zobacz też:

Napędy elektryczne do maszyn CNC

Osprzęt elektryczny do wiertarek CNC

Wyposażenie elektryczne tokarek CNC