Osprzęt elektryczny do tokarek CNC

Tokarki CNC służą do obróbki przedmiotów obrabianych, takich jak toczenie korpusów. Rozważymy wyposażenie elektryczne tokarek CNC na przykładzie modelu maszyny 16K20F3. Model tokarki 16K20F3 jest szeroko stosowany do obróbki zewnętrznych powierzchni cylindrycznych (o profilach schodkowych i zakrzywionych o różnym stopniu złożoności) oraz do gwintowania.

Tokarki CNC służą do obróbki przedmiotów obrabianych, takich jak toczenie korpusów. Rozważymy wyposażenie elektryczne tokarek CNC na przykładzie modelu maszyny 16K20F3. Model tokarki 16K20F3 jest szeroko stosowany do obróbki zewnętrznych powierzchni cylindrycznych (o profilach schodkowych i zakrzywionych o różnym stopniu złożoności) oraz do gwintowania.

Ogólny widok maszyny pokazano na rys

W odniesieniu do maszyn do obróbki skrawaniem metali przyjęto następujący system oznaczeń (oprócz grupy liter i cyfr charakteryzujących samą maszynę): F1 — maszyny z wyświetlaczem cyfrowym i zadanymi współrzędnymi, F2 — z systemami pozycjonowania CNC, F3 — z konturowymi systemami CNC, F4 — maszyny wielofunkcyjne z automatyczną wymianą narzędzi.

Ryż. 1. Widok ogólny maszyny model 16K20F3: 1 — łoże, 2 — automatyczna skrzynia biegów, 3,5 — panele sterowania programami, 4 — szafa elektryczna, 6 — głowica wrzeciona, 7 — ekran ochronny, 8 — pas tylny, 9 — hydraulika wzmacniacz, 10 — elektrownia wodna. System CNC rozumiany jest jako zestaw specjalistycznych urządzeń, metod i narzędzi niezbędnych do sterowania urządzeniami. W rzeczywistości urządzenie CNC jest częścią tego systemu i jest strukturalnie zaimplementowane jako oddzielna szafka. Ostatnio, w związku z doskonaleniem technologii mikroprocesorowej, bazujące na niej urządzenia CNC są czasami wbudowane bezpośrednio w maszynę.

Tokarka model 16K20F3 posiada system konturowania CNC. Systemy konturowe zapewniają ruch ciał roboczych z jednego punktu do drugiego po określonej trajektorii (linia prosta, okrąg, krzywa wyższego rzędu itp.). W szczególnym przypadku układ konturów zapewnia obróbkę wzdłuż jednej z osi współrzędnych.

Podstawą maszyny jest monolityczny odlew, na którym znajduje się łoże. Główny silnik napędowy znajduje się wewnątrz podstawy. Wózek pomocniczy i tylny płyn poruszają się po prowadnicach łoża. Na desce rozdzielczej znajduje się automatyczna skrzynia biegów (AKS). Sześć narzędzi — frezów — można zamontować jednocześnie na obrotowym uchwycie narzędziowym w głowicy narzędziowej.

uchwyt tokarski — część obrabiarki do obróbki metalu lub drewna, która służy jako podpora dla wrzeciona (głowicy czołowej) tokarki lub narzędzia (łoża szlifierki) lub urządzenia podtrzymującego obrabiany przedmiot (ogon tokarki).

Tokarka CNC model 16K20F3 zapewnia:

-

ruch suwmiarki w dwóch współrzędnych Z i X, automatyczne przełączanie

-

obroty wrzeciona poprzez przełączanie kół zębatych AKS, zmianę narzędzi poprzez obracanie uchwytu narzędziowego wokół osi Z.

Obiektami sterowania maszyną są: 1 — napęd główny, 2 — napędy posuwu, 3 — napęd uchwytu narzędziowego, 4 — napęd układu chłodzenia, 5 — napęd agregatu hydraulicznego, 6 — napęd układu smarowania, 7 — napęd pompy zasilającej.

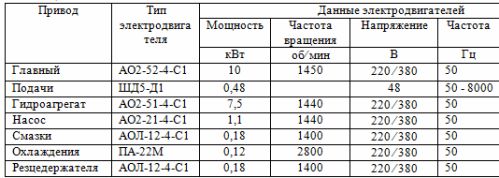

Charakterystyki techniczne silników napędowych przedstawiono w tabeli 1.

Główny napęd ruchu zawiera nieregulowany asynchroniczny silnik elektryczny i automatyczną skrzynię biegów, która zapewnia dziewięć prędkości wrzeciona. Napędy mocy są kontrolowane przez oddzielną jednostkę, która zapewnia działanie silników krokowych zacisku i mechanizmu śrubowego. Pozostałe napędy są pomocnicze i nieregulowane.

Tabela 1. Charakterystyki techniczne silników elektrycznych napędów tokarek CNC modele 16K20F3

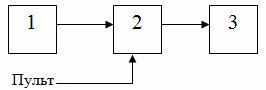

W skład układu sterowania maszyny wchodzą (ryc. 2): urządzenie CNC model N22-1M — 1, urządzenie przekaźnikowe — 2, siłowniki — 3.

Ryż. 2. Schemat blokowy

Włączenie dowolnego obiektu do maszyny można wykonać z panelu sterowania maszyny lub z urządzenia CNC.

Rozkazy sterujące są dekodowane przez przekaźniki kodu w polu przekaźnika. Dołączone przekaźniki generują sygnały, które podawane są do sprzęgieł elektromagnetycznych automatycznej skrzyni biegów lub rozruszników magnetycznych sterujących pracą napędów elektrycznych.

Wybór prędkości wrzeciona

Włączenie silnika elektrycznego ruchu głównego odbywa się poprzez wysłanie polecenia do przekaźników pośrednich z załączeniem odpowiedniego stycznika.

Aby aktywować wymaganą prędkość obrotową, wysyłane są sygnały do przekaźników enkodera prędkości.Połączenie styków tych przekaźników stanowi dekoder przekaźnika, który steruje załączeniem sprzęgła elektromagnetycznego AKS.

Wybór narzędzia

Maszyna wyposażona jest w uchwyt narzędziowy, który umożliwia montaż sześciu narzędzi. Wymiana narzędzia odbywa się poprzez obrót uchwytu narzędziowego do wyznaczonej pozycji.

Sygnały sterujące są wysyłane do przekaźników zmiany narzędzia i przekaźników enkodera położenia narzędzia przy włączonym silniku. Silnik elektryczny obraca uchwyt narzędziowy. Gdy określona pozycja pasuje do pozycji narzędzia, przekaźnik dopasowania jest aktywowany, wydając polecenie odwrócenia uchwytu narzędzia. Następnie włącza się przekaźnik sprzężenia zwrotnego, sygnalizując systemowi CNC kontynuację wykonywania programu.

Włączenie chłodzenia i działanie układu smarowania

W trybie automatycznym silnik chłodzący włącza się po dostarczeniu sygnału do przekaźnika pośredniego, który zasila odpowiedni stycznik. Podczas procesu cięcia istnieje możliwość uruchomienia chłodzenia przełącznikiem z panelu sterowania przy pracującym napędzie głównym.

Silnik smarownicy włącza się przy każdym uruchomieniu maszyny i pozostaje włączony przez czas wymagany do smarowania. Podczas ciągłej pracy maszyny cykl smarowania jest ustawiany za pomocą przekaźnika czasowego z wymaganym opóźnieniem i przerwą smarowania. Istnieje możliwość ręcznego włączenia smarowania podczas przerwy za pomocą przycisku. Nie przerywa to cyklu smarowania.

Zobacz też: Napęd elektryczny tokarek