Diagnostyka techniczna i metody diagnostyki technicznej

Diagnostyka techniczna — dziedzina wiedzy obejmująca teorię, metody i środki określania stanu technicznego obiektu. Celem diagnostyki technicznej w systemie utrzymania ruchu ogólnego jest zmniejszenie wielkości kosztów na etapie eksploatacji z tytułu napraw celowych.

Diagnostyka techniczna — dziedzina wiedzy obejmująca teorię, metody i środki określania stanu technicznego obiektu. Celem diagnostyki technicznej w systemie utrzymania ruchu ogólnego jest zmniejszenie wielkości kosztów na etapie eksploatacji z tytułu napraw celowych.

Diagnostyka techniczna — proces określania stanu technicznego obiektu. Dzieli się na diagnostykę testową, funkcjonalną i ekspresową.

Okresowa i planowa diagnostyka techniczna pozwala na:

-

przeprowadza kontrolę przychodzącą agregatów i jednostek zapasowych przy ich zakupie;

-

zminimalizować nagłe nieplanowane wyłączenia urządzeń technicznych;

-

zarządzanie starzeniem się sprzętu.

Kompleksowa diagnoza stanu technicznego urządzeń umożliwia rozwiązanie następujących zadań:

-

przeprowadzać naprawy zgodnie ze stanem faktycznym;

-

zwiększyć średni czas między naprawami;

-

zmniejszenie zużycia części podczas pracy różnych urządzeń;

-

zmniejszenie ilości części zamiennych;

-

skrócenie czasu naprawy;

-

poprawa jakości napraw i eliminacja uszkodzeń wtórnych;

-

przedłużyć żywotność sprzętu operacyjnego w oparciu o rygorystyczne podstawy naukowe;

-

w celu zwiększenia bezpieczeństwa w eksploatacji urządzeń energetycznych:

-

zmniejszenie zużycia paliw i zasobów energetycznych.

Testowa diagnostyka techniczna — jest to diagnostyka, w której na obiekt przykładane są wpływy testowe (na przykład określanie stopnia zużycia izolacji maszyn elektrycznych poprzez zmianę tangensa kąta strat dielektrycznych po przyłożeniu napięcia do uzwojenia silnika z mostek prądu przemiennego).

Funkcjonalna diagnostyka techniczna — jest to diagnostyka, w której parametry obiektu są mierzone i analizowane podczas jego eksploatacji, ale zgodnie z jego przeznaczeniem lub w trybie specjalnym, np. określenie stanu technicznego łożysk tocznych poprzez zmianę drgań podczas pracy urządzeń elektrycznych maszyny.

Ekspresowa diagnostyka — to diagnostyka oparta na ograniczonej liczbie parametrów w zadanym czasie.

Przedmiot diagnostyki technicznej — wyrób lub jego części składowe, które mają być (poddawane) diagnostyce (kontroli).

Stan techniczny — jest to stan charakteryzujący się w określonym momencie w określonych warunkach środowiskowych wartościami parametrów diagnostycznych ustalonych w dokumentacji technicznej obiektu.

Narzędzia do diagnostyki technicznej — sprzęt i programy, za pomocą których przeprowadza się diagnostykę (sterowanie).

Wbudowana diagnostyka techniczna — są to narzędzia diagnostyczne, które są integralną częścią witryny (np. przekaźniki gazowe w transformatorach na napięcie 100 kV).

Zewnętrzne urządzenia do diagnostyki technicznej — są to urządzenia diagnostyczne odseparowane konstrukcyjnie od miejsca instalacji (np. układ kontroli drgań pomp przesyłowych oleju).

System diagnostyki technicznej — zespół narzędzi, obiektów i wykonawców niezbędnych do przeprowadzenia diagnostyki na zasadach określonych w dokumentacji technicznej.

Diagnostyka techniczna — wynik diagnozy.

Prognozowanie stanu technicznego to określenie stanu technicznego obiektu z zadanym prawdopodobieństwem dla najbliższego przedziału czasu, w którym obiekt będzie się utrzymywał w stanie roboczym (nieczynnym).

Algorytm diagnostyki technicznej — zestaw zaleceń, które określają kolejność działań podczas przeprowadzania diagnostyki.

Model diagnostyczny — formalny opis obiektu potrzebny do rozwiązania problemów diagnostycznych. Model diagnostyczny może być reprezentowany jako zestaw wykresów, tabel lub standardów w przestrzeni diagnostycznej.

Istnieją różne metody diagnostyki technicznej:

Metoda wizualno-optyczna wypełnione szkłem powiększającym, endoskopem, suwmiarka i inne proste urządzenia. Metodę tę stosuje się z reguły stale, przeprowadzając oględziny zewnętrzne sprzętu w trakcie jego przygotowania do pracy lub w trakcie przeglądów technicznych.

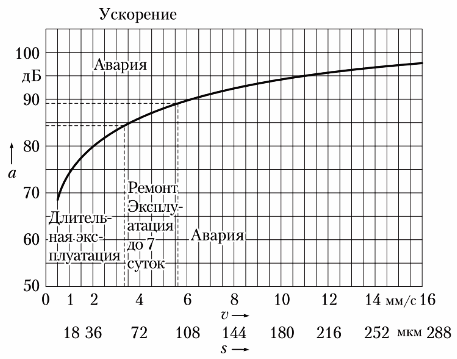

Metoda wibroakustyczna wykonywana różnymi przyrządami do pomiaru drgań. Wibracje są oceniane na podstawie przemieszczenia drgań, prędkości drgań lub przyspieszenia drgań.Ocenę stanu technicznego tą metodą przeprowadza się na podstawie ogólnego poziomu drgań w zakresie częstotliwości 10 — 1000 Hz lub analizy częstotliwości w zakresie 0 — 20 000 Hz.

Zależność parametrów drgań

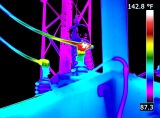

Metoda termowizyjna (termograficzna) realizowana za pomocą pirometry i kamery termowizyjne… Pirometry mierzą temperaturę w sposób bezdotykowy w dowolnym określonym punkcie, tj. aby uzyskać informacje o temperaturze zerowej, musisz zeskanować obiekt za pomocą tego urządzenia. Izolatory termiczne pozwalają na określenie pola temperatury w określonym fragmencie powierzchni diagnozowanego obiektu, co zwiększa skuteczność w wykrywaniu powstających wad.

Metoda emisji akustycznych oparta na rejestracji sygnałów o wysokiej częstotliwości w metalach i ceramice w przypadku wystąpienia mikropęknięć. Częstotliwość sygnału dźwiękowego zmienia się w zakresie 5 — 600 kHz. Sygnał pojawia się w momencie mikropęknięć. Pod koniec rozwoju pęknięcia znika. W efekcie przy zastosowaniu tej metody w procesie diagnostycznym stosowane są różne metody ładowania obiektów.

Metoda magnetyczna Służy do wykrywania defektów: mikropęknięć, korozji i pęknięć drutów stalowych w linach, koncentracji naprężeń w konstrukcjach metalowych. Koncentrację naprężeń wykrywa się za pomocą specjalnych urządzeń opartych na zasadach Barkhaussena i Villari.

Metoda wyładowań niezupełnych Stosowana do wykrywania uszkodzeń izolacji urządzeń wysokiego napięcia (transformatory, maszyny elektryczne).Fizyczną podstawą wyładowań niezupełnych jest powstawanie lokalnych ładunków o różnej biegunowości w izolacji urządzeń elektrycznych. Iskra (wyładowanie) występuje z ładunkami o różnej biegunowości. Częstotliwość tych wyładowań zmienia się w zakresie 5 — 600 kHz, mają one różną moc i czas trwania.

Istnieją różne metody rejestracji wyładowań niezupełnych:

-

metoda potencjałów (sonda wyładowań niezupełnych Lemke-5);

-

akustyczny (stosowane są czujniki wysokiej częstotliwości);

-

elektromagnetyczny (sonda wyładowań niezupełnych);

-

pojemnościowy.

Do wykrywania uszkodzeń izolacji stacyjnych generatorów synchronicznych z chłodzeniem wodorowym oraz uszkodzeń transformatorów na napięcie 3 — 330 kV stosuje się analizę metodą chromatografii gazowej... W przypadku wystąpienia różnych uszkodzeń transformatorów do oleju uwalniają się różne gazy: metan, acetylen , wodór itp. Udział tych gazów rozpuszczonych w oleju jest bardzo mały, niemniej jednak istnieją urządzenia (chromatogramy), za pomocą których gazy te są wykrywane w oleju transformatorowym i określa się stopień rozwoju niektórych defektów.

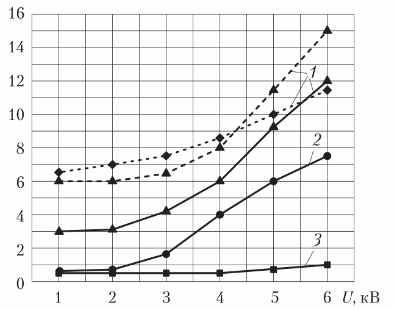

Do pomiaru tangensa kąta strat dielektrycznych w izolacji urządzeń elektrycznych wysokiego napięcia (transformatory, kable, maszyny elektryczne) stosuje się specjalne urządzenie — Mostek AC… Ten parametr jest mierzony przy zasilaniu napięciem od nominalnego do 1,25 nominalnego. Jeżeli izolacja jest w dobrym stanie technicznym, tangens strat dielektrycznych nie powinien zmieniać się w tym zakresie napięć.

Wykresy zmian tangensa kąta strat dielektrycznych: 1 — niezadowalający; 2 — zadowalający; 3 — dobry stan techniczny izolacji

Ponadto w diagnostyce technicznej wałów maszyn elektrycznych, obudów transformatorów można zastosować metody: ultradźwiękowe, ultradźwiękowe pomiary grubości, radiograficzne, kapilarne (kolor), prądy wirowe, badania mechaniczne (twardość, rozciąganie, zginanie), rentgenowskie detekcja promieniowa defektów, analiza metalograficzna.

Gruntowicz N.V.