Wykrywanie uszkodzeń połączeń stykowych rozdzielnic i linii napowietrznych

Jak wiadomo, w zależności od konstrukcji, przeznaczenia, sposobu łączenia materiałów, zakresu zastosowania i innych czynników wyróżnia się połączenia stykowe ze śrubami, spawane, lutowane oraz zaciskane (wciskane i skręcane). Zdalne przewody dystansowe mogą również odnosić się do połączeń stykowych.

Wady spawanych połączeń stykowych

Podczas prac w złączach stykowych wykonanych metodą spawania, przyczynami uszkodzeń mogą być: odchylenia od zadanych parametrów, podtopienia, pęcherze, zapadliska, brak przetopu, zapadnięcia, pęknięcia, wtrącenia żużlowe i gazowe (pustaki), rozszczelnione kratery, wypalenia żyły, rozbieżność podłączonych żył, zły dobór zacisków, brak powłok ochronnych na złączach itp.

Technologia zgrzewania termicznego nie zapewnia niezawodnej pracy złączy spawanych dla przewodów o dużym przekroju (240 mm2 i więcej).Wynika to z faktu, że na skutek niedostatecznego nagrzania podczas spawania łączonych drutów oraz nierównomiernego zbieżności ich końców dochodzi do wypalenia zewnętrznych warstw, braku przetopu, powstawania pustek kurczących się i żużli w miejscu spawania. W efekcie zmniejsza się wytrzymałość mechaniczna połączenia spawanego, co przy obciążeniach mechanicznych mniejszych niż obliczone prowadzi do zerwania (przepalenia) drutu w pętli kotwy.

Wady spawalnicze pętli podtrzymujących kotwicę doprowadziły do awaryjnych wyłączeń krótkotrwałych linii napowietrznych. Pęknięcie poszczególnych drutów w złączu spawanym prowadzi do wzrostu rezystancji zestyku i jego temperatury. Szybkość rozwoju defektów w tym przypadku będzie zależała w znacznym stopniu od wielu czynników: wartości prądu obciążenia, napięcia drutu, wpływu wiatru i wibracji itp. Na podstawie przeprowadzonych eksperymentów stwierdzono, że:

-

zmniejszenie czynnego przekroju przewodu o 20 — 25% na skutek pęknięcia poszczególnych przewodów może nie zostać wykryte podczas sterowania IR z helikoptera, co wiąże się z niską emisyjnością przewodu, odległością termoizolatora od tor na 50 — 80 m, wpływ wiatru, promieniowania słonecznego i innych czynników;

-

przy odrzucaniu wadliwych połączeń stykowych wykonanych przez spawanie za pomocą kamery termowizyjnej lub pirometru należy pamiętać, że tempo rozwoju wad w tych złączach jest znacznie większe niż w połączeniach śrubowych z prasowaniem;

-

defekty złączy stykowych wykonane przez spawanie w temperaturze przekraczającej około 5°C, wykryte przez kamerę termowizyjną podczas oględzin z helikoptera linii napowietrznej, należy zakwalifikować jako niebezpieczne;

-

tulejki stalowe, które nie są usuwane ze spawanej części drutów, mogą sprawiać fałszywe wrażenie możliwe ogrzewanie, ze względu na wysoką emisyjność ogrzewanej powierzchni.

Wady zaprasowanych połączeń stykowych

W połączeniach stykowych wykonanych metodą zaciskania dochodzi do niewłaściwego doboru końcówek lub tulejek, niepełnego wprowadzenia rdzenia do ucha, niedostatecznego dociśnięcia, przemieszczenia rdzenia stalowego w złączce przewodowej itp. Jak wiadomo, jednym ze sposobów zarządzanie zaciskanymi złączami polega na zmierzeniu ich rezystancji DC.

Kryterium minimalnego połączenia stykowego jest rezystancja równoważnego przekroju całego przewodu. Formowane złącze uważa się za korzystne, jeśli jego rezystancja nie przekracza 1,2-krotności równoważnej długości całego przewodu.

Kryterium minimalnego połączenia stykowego jest rezystancja równoważnego przekroju całego przewodu. Formowane złącze uważa się za korzystne, jeśli jego rezystancja nie przekracza 1,2-krotności równoważnej długości całego przewodu.

Gdy sprzęgło jest wciśnięte, jego opór gwałtownie spada, ale wraz ze wzrostem nacisku stabilizuje się i nieznacznie zmienia. Rezystancja złącza jest bardzo wrażliwa na stan powierzchni styku zaciskanych przewodów. Pojawienie się tlenku glinu na powierzchniach styku prowadzi do gwałtownego wzrostu rezystancji styku złącza i wzrostu wydzielania ciepła.

Niewielkie zmiany rezystancji stykowej złącza stykowego podczas procesu zaprasowywania i związane z tym wydzielanie się w nim niewielkiego ciepła wskazują na niedostateczną skuteczność wykrywania w nich uszkodzeń bezpośrednio po montażu za pomocą urządzeń na podczerwień.

Podczas eksploatacji zaprasowywanych złączy stykowych obecność w nich defektów będzie przyczyniać się do intensywniejszego tworzenia się warstw tlenków przy wzroście rezystancji przejściowych i występowaniu miejscowego przegrzania. W związku z tym można przyjąć, że kontrola w podczerwieni nowych połączeń zaciskanych nie pozwala na wykrycie wad zagniatania i powinna być wykonywana dla złączy eksploatowanych przez określony czas (1 rok lub dłużej).

Główne cechy formowanych złączy to stopień zagniatania i wytrzymałość mechaniczna. Wraz ze wzrostem wytrzymałości mechanicznej złącza zmniejsza się jego rezystancja styku. Maksymalna wytrzymałość mechaniczna złącza odpowiada minimalnej rezystancji elektrycznej styku.

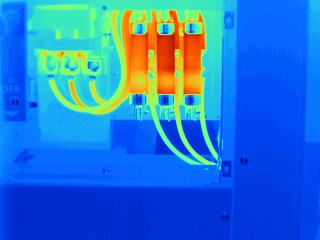

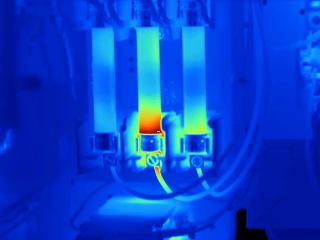

Wady połączeń śrubowych styków

Złącza stykowe wykonane za pomocą śrub najczęściej posiadają wady wynikające z braku podkładek przy łączeniu przewodu miedzianego z końcówką płaską wykonaną ze stopu miedzi lub aluminium, braku sprężyn talerzowych, ze względu na bezpośrednie połączenie końcówki aluminiowej z końcówkami miedzianymi urządzeń wewnętrznych w agresywnym lub mokrym środowisku, w wyniku niedostatecznego momentu dokręcania śrub itp.

Skręcane złącza stykowe aluminiowych szyn zbiorczych dla dużych prądów (3000 A i więcej) nie mają wystarczającej stabilności działania.Jeżeli połączenia styków dla prądów do 1500 A wymagają dokręcania śrub co 1-2 lata, to podobne połączenia dla prądów 3000 A i więcej wymagają corocznej naprawy, z niezbędnym oczyszczeniem powierzchni styku. Potrzeba takiej operacji wynika z faktu, że w rurociągach dla dużych prądów (autobusy elektrowni itp.) Wykonanych z aluminium proces tworzenia warstw tlenków na powierzchni połączeń stykowych jest bardziej intensywny.

Procesowi tworzenia się warstw tlenków na powierzchni połączeń śrubowych sprzyjają różne współczynniki temperaturowe rozszerzalności liniowej śrub stalowych i szyny aluminiowej. Podczas przepływu prądu zwarciowego lub przemiennego przez szynę zbiorczą występują wibracje, zwłaszcza gdy szyna jest długa, oraz dochodzi do odkształcenia (zagęszczenia) powierzchni styku aluminiowej szyny zbiorczej. W takim przypadku siła, która przyciąga do siebie dwie powierzchnie styku szyny, słabnie, a warstwa smaru między nimi odparowuje. W wyniku tworzenia się warstw tlenków powierzchnia styku styków, tj. zmniejsza się liczba i wielkość obszarów styku (punktów), przez które przepływa prąd, a jednocześnie zwiększa się w nich gęstość prądu. Może osiągnąć tysiące amperów na centymetr kwadratowy, w wyniku czego znacznie wzrasta nagrzewanie tych punktów.

Temperatura tego ostatniego punktu osiąga temperaturę topnienia materiałów styku i między powierzchniami styku tworzy się kropla ciekłego metalu. Rosnąca temperatura kropelek dochodzi do wrzenia, przestrzeń wokół złącza kontaktowego ulega jonizacji, aw instalacji reaktora może powstać zwarcie wielofazowe.Pod wpływem sił magnetycznych łuk może się poruszać opony RU ze wszystkimi wynikającymi z tego konsekwencjami.

Doświadczenie operacyjne pokazuje, że wraz z wysokoprądowymi szynami zbiorczymi, jednośrubowe połączenia stykowe mają niewystarczającą niezawodność. Te ostatnie, zgodnie z GOST 21242-75, mogą być używane przy prądach znamionowych do 1000 A, ale ulegają uszkodzeniu już przy prądach 400-630 A. Poprawa niezawodności jednośrubowych połączeń stykowych wymaga szeregu środki techniczne mające na celu stabilizację elektryczną ich rezystancji.

Proces powstawania uszkodzeń w śrubowym połączeniu stykowym z reguły trwa długo i zależy od wielu czynników: prądu obciążenia, trybu pracy (obciążenie stałe lub zmienne), narażenia na chemikalia, obciążenia wiatrem, dokręcenia śrub siły, dostępność stabilizacji nacisku kontaktowego itp.

Rezystancja styku połączenia stykowego stopniowo wzrasta, aż do pewnego momentu, po którym następuje gwałtowne pogorszenie powierzchni styku z intensywnym wydzielaniem ciepła, które charakteryzuje stan awaryjny połączenia stykowego.

Podobne wyniki uzyskali specjaliści z Inframetrix (USA) podczas badań termicznych śrubowych połączeń stykowych. Wzrost temperatury nagrzewania podczas badań następuje stopniowo przez cały rok, po czym rozpoczyna się okres gwałtownego wzrostu wydzielania ciepła.

Wady połączeń stykowych powstałe na skutek skręcenia

Uszkodzenie połączeń stykowych przez skręcanie występuje głównie z powodu wad montażowych.Niepełne skręcenie przewodów w złączach owalnych (mniej niż 4,5 obrotu) spowoduje wyrwanie przewodu ze złącza i jego złamanie. Nieobrobione przewody tworzą dużą rezystancję styku, co powoduje przegrzanie przewodu w złączu i możliwe przepalenie. Znane są przypadki wielokrotnego wyciągania przewodu odgromowego typu AJS-70/39 ze złącza owalnego marki SOAS-95-3 z linii napowietrznych 220 kV skręconych przy mniejszej liczbie zwojów.

Nawiasy dystansowe

Nawiasy dystansowe

Niezadowalająca konstrukcja niektórych wersji przekładek, narażenie na siły wibracyjne i inne czynniki mogą prowadzić do przecierania lub łamania drutów. W takim przypadku przez przekładkę popłynie prąd, którego wartość będzie determinowana charakterem i stopniem rozwoju wady.

Na podstawie materiałów „Diagnostyka w podczerwieni urządzeń elektrycznych urządzeń dystrybucyjnych” Autor Bazhanov S. A.