Dobór napędu elektrycznego do przenośników

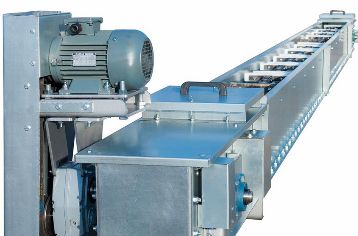

Pomimo znacznego zróżnicowania konstrukcyjnego przenośników, przy wyborze napędu elektrycznego można je połączyć w jedną charakterystyczną grupę. Przede wszystkim należy zaznaczyć, że ze względu na uwarunkowania technologiczne mechanizmy te zazwyczaj nie wymagają regulacji prędkości.

Pomimo znacznego zróżnicowania konstrukcyjnego przenośników, przy wyborze napędu elektrycznego można je połączyć w jedną charakterystyczną grupę. Przede wszystkim należy zaznaczyć, że ze względu na uwarunkowania technologiczne mechanizmy te zazwyczaj nie wymagają regulacji prędkości.

Tylko nieliczne przenośniki wykorzystują płytką regulację prędkości w zakresie 2:1 do zmiany prędkości pracy. Silniki przenośników pracują w różnych warunkach środowiskowych, w wielu przypadkach w zapylonych, wilgotnych pomieszczeniach o wysokich lub niskich temperaturach, na zewnątrz, w warsztatach o agresywnym środowisku itp.

Cechą charakterystyczną przenośników jest duży statyczny moment oporu w spoczynku, który z reguły przekracza nominalny z różnych przyczyn, w tym krzepnięcia smaru w częściach trących. Tym samym przed elektrycznym napędem przenośników stawiane są wymagania dotyczące wysokiej niezawodności, łatwości obsługi, a także zapewnienia zwiększonego momentu rozruchowego.

W niektórych przypadkach pojawiają się dodatkowe wymagania, aby zapewnić płynny rozruch, zapobiec poślizgowi paska, małą kontrolę prędkości i skoordynowany obrót kilku napędów elektrycznych. Wszystkie te wymagania są odpowiednio spełniane przez silniki indukcyjne klatkowe lub fazowo-wirnikowe.

Dobór mocy silnika napędowego przenośnika odbywa się metodą stopniowej konwergencji wraz z obliczeniem i doborem całego wyposażenia mechanicznego. Pierwszy etap obliczeń polega na przybliżonym wyznaczeniu siły pociągowej i naciągu, na podstawie którego dokonuje się wstępnego doboru mocy silnika oraz doboru wyposażenia mechanicznego. W drugim etapie obliczeń budowany jest zaktualizowany wykres zależności naciągu z uwzględnieniem strat na długości przenośnika. Po narysowaniu wykresu wybierane są miejsca do zamontowania napędu elektrycznego, sprawdzany jest silnik i wyposażenie mechaniczne pod kątem wynikającej z tego siły i napięcia.

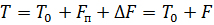

Znanych jest wiele wzorów przybliżonego wyznaczania siły trakcyjnej i naciągu przenośnika, proponowanych na podstawie doświadczeń w projektowaniu i eksploatacji przenośników. Jeden z nich wygląda tak:

gdzie T to napięcie przenośnika, N; F to wysiłek, jaki musi pokonać silnik elektryczny, N; T0 — naprężenie wstępne, N; Fп to wysiłek związany z podnoszeniem ładunku, N; ΔF to całkowita siła wywołana siłami tarcia na odcinkach toru przenośnika, N.

W zależności od wysiłku i napięcia elementu trakcyjnego przenośnika dokonuje się wstępnego doboru silnika i wyposażenia mechanicznego.Wzory do obliczania strat w bębnach, przekładniach, blokach i innych elementach wyposażenia można znaleźć w literaturze specjalistycznej dotyczącej części mechanicznej przenośników.

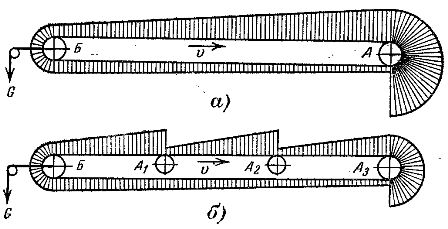

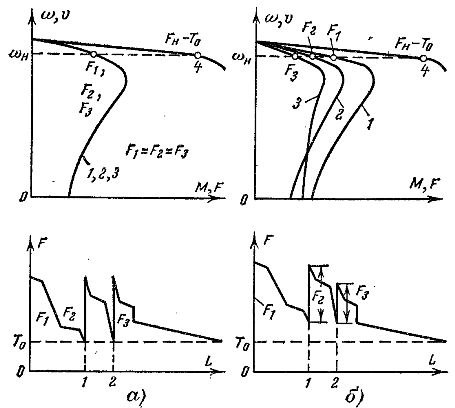

Aby skonstruować wykres siły pociągowej, rysuje się ścieżkę przenośnika ze wszystkimi wzniesieniami i spadkami, zakrętami, stacjami napędowymi i napinającymi, blokami prowadzącymi i bębnami. Następnie, jeśli przejdziemy od najmniej obciążonego odcinka przenośnika, uwzględnia się straty w każdym elemencie i uzyskuje się naprężenie elementu trakcyjnego na całej długości. na ryc. Na rys. 1 przedstawiono wykresy sił trakcyjnych przenośników taśmowych i łańcuchowych z napędem elektrycznym jednosilnikowym.

Ryż. 1. Schemat sił trakcyjnych w przenośnikach taśmowych (a) i łańcuchowych (b): a — stacja napędowa; b — stacja napięcia.

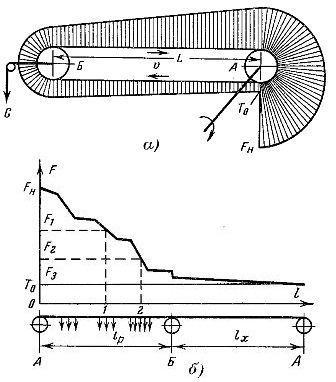

Moc silnika napędu przenośnika określa wzór

tutaj P — moc silnika, kW; FH — siła działająca na zbliżający się odcinek elementu trakcyjnego, N; v to prędkość ruchu elementu trakcyjnego, m / s; η — sprawność mechanizmu napędowego.

W projektowaniu przenośników taśmowych, po sporządzeniu wykresu siły trakcyjnej, określa się położenie stacji napędowej na torze przenośnika. Napęd elektryczny długich przenośników, na przykład dużych systemów przenośników przepływowych, jest niepraktyczny w przypadku pojedynczego silnika, ponieważ w tym przypadku duży wysiłek wkłada się w urządzenia mechaniczne znajdujące się w pobliżu stacji napędowej.

Przeciążenie określonych odcinków przenośnika prowadzi do tego, że gwałtownie zwiększają się wymiary części mechanicznej, a zwłaszcza elementu trakcyjnego.Aby zapobiec występowaniu dużych sił trakcyjnych przenośniki napędzane są przez kilka stacji napędowych. W tym przypadku w elemencie trakcyjnym stacji napędowej generowana jest siła proporcjonalna do oporu statycznego tylko jednej sekcji, a element trakcyjny nie przenosi sił na napęd całego przenośnika.

Jeżeli na przenośniku taśmowym znajduje się kilka stacji napędowych, miejsce ich montażu dobiera się zgodnie z wykresem siły pociągowej, tak aby siła pociągowa silników kilku stacji była w przybliżeniu równa sile jednosilnikowego napędu elektrycznego ( Ryc. 2).

Ryż. 2. Schemat sił uciągu przenośnika taśmowego: a — z napędem elektrycznym jednosilnikowym; b — z wielosilnikowym napędem elektrycznym.

Należy jednak wziąć pod uwagę, że dla ostatecznego doboru mocy silnika stacji napędowej konieczne jest zbudowanie aktualnego wykresu sił trakcyjnych dla każdej gałęzi. To udoskonalenie wynika z faktu, że suma wysiłków wszystkich sekcji może nie być równa sile przy napędzie jednosilnikowym, co jest określone przez zmniejszenie przekroju elementu trakcyjnego i odpowiadające mu zmniejszenie strat tarcia z napędem wielosilnikowym.

Należy zwrócić uwagę, że dla dużych przenośników taśmowych, których moc silnika sięga dziesiątek i setek kilowatów, długość trasy pomiędzy stacjami napędowymi wynosi najczęściej około 100-200 m. Należy zauważyć, że integracja konstrukcyjna stacji napędowych w przenośniku jest wiąże się z pewnymi utrudnieniami, szczególnie w przypadku przenośników taśmowych… Dlatego najdogodniejszymi miejscami ich montażu są punkty końcowe trasy.W niektórych przedsiębiorstwach długość przenośników niesekcyjnych sięga 1000-1500 m.

Zabudowa kilku stacji napędowych na przenośniku taśmowym z reguły prowadzi do zwiększenia wydajności wielosilnikowego napędu elektrycznego w porównaniu z pojedynczym. Decyduje o tym fakt, że na przykład podczas uruchamiania przenośnika silnik może pracować na biegu jałowym.

Wraz ze wzrostem obciążenia włączany jest drugi silnik, a następnie kolejne. W przypadku zmniejszenia obciążenia silniki można częściowo wyłączyć. Przełączniki te prowadzą do skrócenia czasu pracy silników przy niskim obciążeniu i zwiększenia ich osiągów. W przypadku zablokowania przenośników przez transportowane materiały, wzrostu momentu statycznego na skutek zakrzepnięcia smaru itp. możliwe jest jednoczesne uruchomienie wszystkich silników w celu wytworzenia zwiększonego momentu rozruchowego.

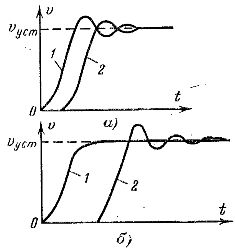

Duże znaczenie przy wyborze systemu sterowania napędem elektrycznym przenośników taśmowych ma prawidłowe obliczenie odkształceń sprężystych elementu trakcyjnego oraz przyspieszeń, jakie mogą wystąpić podczas procesów nieustalonych. Przejdźmy do rys. 3, na którym przedstawiono wykresy zmiany prędkości przy starcie silnika zbliżającej się 1 i wygaśnięciu 2 gałęzi paska. Przenośnik napędzany jest indukcyjnym silnikiem klatkowym, przyjmuje się, że moment statyczny wału silnika jest stały.

Charakter zmiany prędkości w odgałęzieniach 1 i 2 przenośnika będzie w dużym stopniu zależny od długości taśmy.Dla niewielkiej długości przenośników, rzędu kilkudziesięciu metrów, wykresy zmian prędkości odgałęzień 1 i 2 z czasem będą blisko siebie (ryc. 3, a). Oczywiście w tym przypadku gałąź 2 zacznie się poruszać z pewnym opóźnieniem w stosunku do gałęzi 1 z powodu sprężystego odkształcenia paska, ale prędkości gałęzi dość szybko się wyrównują, choć z pewnymi wahaniami.

Nieco inaczej sytuacja wygląda w przypadku prowadzenia przenośników z długimi taśmami, około setek metrów. W takim przypadku start z miejsca wyjścia gałęzi 2 przenośnika może rozpocząć się po osiągnięciu przez silnik napędowy stałej prędkości (ryc. 3, b). Na długich przenośnikach taśmowych można zaobserwować opóźnienie początku ruchu odcinków taśmy w odległości 70-100 m od gałęzi wejściowej przy stałej prędkości obrotowej silnika. W tym przypadku w pasie powstaje dodatkowe naprężenie sprężyste, a siła pociągowa jest przykładana kopnięciem do kolejnych odcinków pasa.

Gdy wszystkie sekcje przenośnika osiągną stałą prędkość, sprężyste napięcie taśmy maleje. Zwrot zmagazynowanej energii może prowadzić do zwiększenia prędkości taśmy w stosunku do stacjonarnej oraz do jej oscylacji (rys. 3, b). Taki przejściowy charakter elementu trakcyjnego jest skrajnie niepożądany, gdyż prowadzi do zwiększonego zużycia pasa, aw niektórych przypadkach do jego zerwania.

Okoliczności te powodują, że ze względu na charakter rozruchu i innych procesów przejściowych w napędzie elektrycznym przenośników taśmowych stawiane są rygorystyczne wymagania ograniczające przyspieszenie układu. Ich zadowolenie prowadzi do pewnej komplikacji napędu elektrycznego: pojawiają się wielopoziomowe panele sterowania dla silników asynchronicznych z wirnikiem fazowym, dodatkowym obciążeniem, urządzeniami rozruchowymi itp.

Ryż. 3. Wykresy prędkości poszczególnych odcinków przenośnika taśmowego podczas rozruchu.

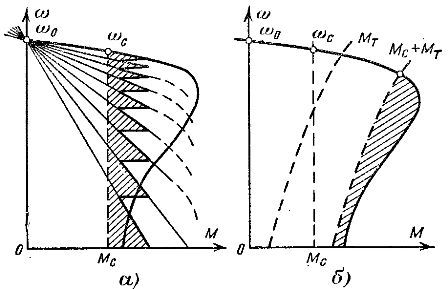

Najprostszym sposobem ograniczenia przyspieszenia w napędzie elektrycznym przenośników taśmowych podczas rozruchu jest sterowanie reostatem (rys. 4, a). Przejście z jednej charakterystyki rozruchowej do drugiej zapewnia płynne przyspieszenie układu. Podobne rozwiązanie problemu jest często stosowane w przenośnikach taśmowych, ale prowadzi do znacznego zwiększenia rozmiarów pulpitów sterowniczych i reostatów rozruchowych.

W niektórych przypadkach bardziej celowe jest ograniczenie przyspieszenia elektrycznego układu napędowego poprzez dodatkowe hamowanie wału silnika podczas rozruchu, ponieważ wytworzenie dodatkowego momentu hamującego MT zmniejsza moment dynamiczny (rys. 4, b). Jak widać z wykresów, przyspieszenie układu jest sztucznie zmniejszane w wyniku hamowania, w wyniku czego zmniejszane są wahania prędkości w gałęzi wlotowej i wylotowej przenośnika. Na koniec rozruchu należy odłączyć źródło dodatkowego momentu hamowania od wału silnika.

Ryż. 4. Do metod uruchamiania przenośników taśmowych.

Na marginesie zauważmy, że ograniczenie przyspieszeń w elektrycznym układzie napędowym można osiągnąć stosując obie metody jednocześnie, np. opornik uruchamia się poprzez włączenie źródła dodatkowego momentu hamującego. Ta metoda jest stosowana w przypadku długich przenośników jednosekcyjnych, gdzie koszt taśmy stanowi większość kosztu inwestycyjnego całej instalacji.

Płynny rozruch układu z wytworzeniem sztucznego obciążenia wału odbywa się praktycznie za pomocą konwencjonalnych hamulców szczękowych ze sterowaniem elektrycznym lub hydraulicznym, łącząc sprzęgła indukcyjne lub cierne z wałem silnika, stosując dodatkowe maszyny hamujące itp. obwód stojana.

Zauważmy również, że problem ograniczenia przyspieszeń w taśmie przenośnika można osiągnąć innymi sposobami, na przykład stosując dwusilnikowy układ napędowy stojana obrotowego, wielobiegowy układ silnika klatkowego, asynchroniczny napęd elektryczny ze sterowaniem tyrystorowym w obwodzie wirnika silnika i innych.

Należy zwrócić uwagę, że silnik napędowy przenośników łańcuchowych powinien znajdować się z reguły za odcinkiem o największym obciążeniu, tj. odcinek trasy z dużą ilością ładunków oraz stromymi podjazdami i zakrętami.

Zwykle, w oparciu o to zalecenie, silnik jest umieszczony w najwyższym punkcie podnoszenia. Podczas montażu napędu należy pamiętać, aby odcinki toru z dużą liczbą zakrętów miały jak najmniejsze napięcie: prowadzi to do zmniejszenia strat na zakrzywionej części toru.

Wyznaczenie mocy silnika napędowego przenośnika łańcuchowego przeprowadza się również na podstawie sporządzenia wykresu siły pociągowej na całej trasie (patrz rys. 1, b).

Znając zgodnie z wykresem napięcie i siłę działającą na nadchodzący odcinek elementu trakcyjnego, a także prędkość ruchu, moc napędu elektrycznego można obliczyć ze wzoru.

Przenośniki łańcuchowe, pomimo znacznej długości tras, ze względu na stosunkowo niewielkie prędkości, np. w zakładach budowy maszyn, najczęściej pracują z jednym silnikiem napędowym o stosunkowo małej mocy (kilka kilowatów). W tych samych zakładach występują jednak mocniejsze instalacje przenośników z łańcuchowymi zespołami napędowymi, w których stosuje się kilka silników napędowych. Ten elektryczny układ napędowy ma wiele charakterystycznych cech.

W wielosilnikowym napędzie przenośnika łańcuchowego wirniki silników w stanie równowagi będą miały tę samą prędkość, ponieważ są one połączone mechanicznie poprzez element trakcyjny. W trybach przejściowych prędkości wirnika mogą się nieznacznie różnić ze względu na sprężyste odkształcenia elementu pociągowego.

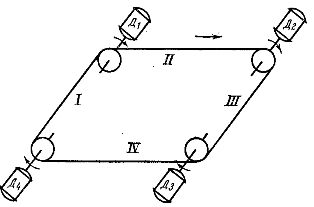

Ze względu na obecność mechanicznego połączenia między wirnikami maszyn przenośnika wielosilnikowego, w elemencie trakcyjnym powstają dodatkowe naprężenia, spowodowane różnym obciążeniem gałęzi. Naturę tych naprężeń można wyjaśnić, biorąc pod uwagę schemat rurociągu pokazany na ryc. 5. Przy takim samym obciążeniu rozdzielaczy przenośnika wszystkie cztery silniki, jeśli ich charakterystyka jest taka sama, będą miały taką samą prędkość i obciążenie.

Ryż. 5. Schemat przenośnika wielosilnikowego.

Zwiększenie obciążenia gałęzi I doprowadzi do tego, że przede wszystkim zmniejszy się prędkość silnika D1, a prędkość silników D2, D3 i D4 pozostanie stała. W ten sposób silnik D2 będzie się obracał z większą prędkością niż silnik D1 i wytworzy dodatkowe napięcie w gałęziach II, a następnie I.

Napięcie na gałęzi II spowoduje pewne odciążenie silnika D1 i zwiększenie jego prędkości. Ten sam obraz będzie miał miejsce w gałęzi II, ponieważ silnik D3 przejmie część obciążenia z gałęzi II przenośnika. Stopniowo prędkości i obciążenia silników wyrównują się, ale w elemencie trakcyjnym powstają dodatkowe naprężenia.

Przy wyborze wielosilnikowego napędu łańcuchowego wykres siły pociągowej jest wykreślany w taki sam sposób, jak dla pojedynczego silnika. Napęd elektryczny musi zapewniać maksymalną siłę uciągu niezbędną do pokonania oporów ruchu przenośnika. na ryc. Na rys. 1, b przedstawiono schemat sił trakcyjnych w elemencie trakcyjnym przenośnika, według którego można nakreślić miejsce zabudowy stacji napędowych.

Jeśli np. postawimy warunek, że liczba stacji napędowych wynosi trzy, a wszystkie silniki muszą zapewniać taką samą siłę pociągową, to silniki muszą być zamontowane w miejscu charakteryzującym się punktem 0 i w odległości 0 -1 i 0- 2 odpowiednio z niego (ryc. 6, a) Podczas pracy przenośnika, w przypadku pełnego dopasowania właściwości mechanicznych silników, każdy z nich wytwarza w przybliżeniu taką samą siłę pociągową (Fn — T0) / 3 .

Ryż. 6. Wykresy rozkładu obciążenia w elemencie trakcyjnym przenośnika łańcuchowego.

Zastosowanie napędów wielosilnikowych w przenośnikach łańcuchowych znacznie zmniejsza obciążenie elementu trakcyjnego, dzięki czemu można lżej dobierać osprzęt mechaniczny. Optymalna ilość stacji napędowych na przenośniku dobierana jest poprzez porównanie techniczno-ekonomiczne wariantów, uwzględniające zarówno koszt napędu elektrycznego jak i wyposażenia mechanicznego.

W przypadku, gdy charakterystyka silników jest nieco inna, każda maszyna może wytworzyć siłę trakcyjną inną niż obliczona. na ryc. 6a przedstawia charakterystyki mechaniczne trzech silników o tej samej mocy, o tych samych parametrach, a na ryc. 6, b — charakterystyki silników o różnych parametrach. Siły, które będą wytwarzać silniki, można znaleźć, budując wspólną cechę 4.

Ponieważ wirniki wszystkich silników przenośników są trwale połączone z elementem trakcyjnym, ich prędkość odpowiada prędkości łańcucha, a całkowita siła jest równa (Fa — T0). Ciąg każdego silnika można łatwo uzyskać, rysując poziomą linię odpowiadającą znamionowej prędkości obrotowej i charakterystykom skrzyżowania 1, 2, 3 i 4.

na ryc. 6, aib, oprócz charakterystyki mechanicznej silników, przedstawiono wykresy siły pociągowej. W elemencie trakcyjnym, przy różnych charakterystykach silników, może powstać dodatkowe napięcie z powodu różnicy w siłach trakcyjnych wytwarzanych przez silniki przenośnika.

Przy doborze silników stacji napędowych przenośników należy sprawdzić ich charakterystyki iw miarę możliwości uzyskać pełne dopasowanie.Biorąc pod uwagę te uwarunkowania, wskazane jest stosowanie silników asynchronicznych z uzwojonym wirnikiem, gdzie dopasowanie charakterystyk można osiągnąć poprzez wprowadzenie dodatkowych rezystancji w obwodzie wirnika.

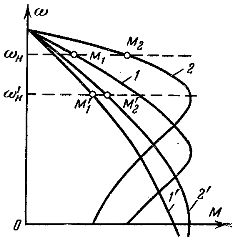

na ryc. 7 przedstawia charakterystykę mechaniczną dwusilnikowego napędu elektrycznego przenośnika. Charakterystyki 1 i 2 są naturalne, odpowiednio charakterystyki 1' i 2' uzyskuje się wprowadzając dodatkową rezystancję w obwód wirnika silnika. Całkowity moment obrotowy i siła pociągowa wytwarzane przez silniki będą takie same dla charakterystyki twardej 1, 2 i miękkiej 1', 2'. Jednak obciążenie między silnikami rozkłada się korzystniej przy miękkich właściwościach.

Ryż. 7. Rozkład obciążenia między silniki przenośników o różnej sztywności ich charakterystyk.

Przy projektowaniu urządzeń mechanicznych należy wziąć pod uwagę, że prędkość przenośnika maleje wraz ze zmiękczeniem charakterystyk silników, a dla utrzymania stałej prędkości nominalnej przenośnika konieczna jest zmiana przełożenia przekładni skrzynie biegów. W praktyce wskazane jest wprowadzanie dodatkowej rezystancji w obwód wirnika silników przenośników nie większej niż 30% rezystancji znamionowej wirnika. W takim przypadku moc silnika powinna wzrosnąć około 1 / (1 —s) razy. W przypadku montażu na przenośniku silników asynchronicznych klatkowych należy je dobierać ze zwiększonym poślizgiem.