Projekty elementów grzejnych do pieców elektrycznych

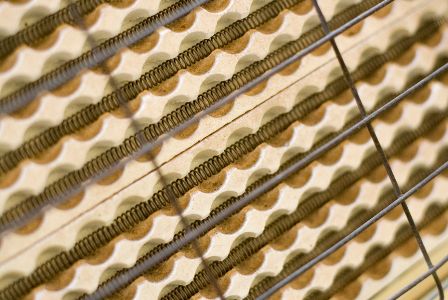

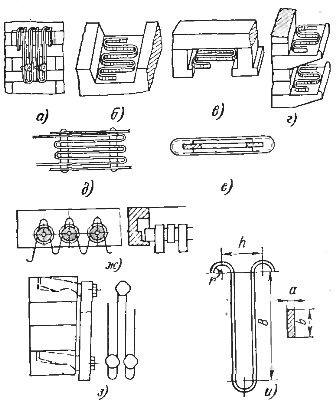

Elementy grzejne większości pieców przemysłowych są wykonane z taśmy lub drutu. 1 przedstawia urządzenie konwencjonalnego grzejnika z drutem nichromowym, konstrukcje przyjęte do zamocowania go na dachu, na ścianach iw trzonie pieca oraz konstrukcję drutów. Zazwyczaj do produkcji grzałek do pieców przemysłowych stosuje się drut o średnicy od 3 do 7 mm. Jednak w przypadku pieców o temperaturze roboczej 1000 ° C i więcej nie należy brać drutu o średnicy mniejszej niż 5 mm.

Elementy grzejne większości pieców przemysłowych są wykonane z taśmy lub drutu. 1 przedstawia urządzenie konwencjonalnego grzejnika z drutem nichromowym, konstrukcje przyjęte do zamocowania go na dachu, na ścianach iw trzonie pieca oraz konstrukcję drutów. Zazwyczaj do produkcji grzałek do pieców przemysłowych stosuje się drut o średnicy od 3 do 7 mm. Jednak w przypadku pieców o temperaturze roboczej 1000 ° C i więcej nie należy brać drutu o średnicy mniejszej niż 5 mm.

Stosunki między skokiem h spirali a jej średnicą D oraz średnicą drutu d (ryc. 1, k) dobiera się w taki sposób, aby ułatwić umieszczenie grzałek w piecu, aby zapewnić ich wystarczającą sztywność a jednocześnie nieprzekazywanie ciepła z nich do produktów jest nadmiernie skomplikowane.

Im większa średnica spirali i im grubszy jej skok, tym łatwiej jest umieścić grzałki w palenisku, ale wraz ze wzrostem średnicy maleje wytrzymałość spirali i rośnie skłonność jej zwojów do układania się jeden na drugim .Z drugiej strony, wraz ze wzrostem gęstości uzwojenia, efekt ekranowania części jego zwojów zwróconej do produktów na pozostałej części wzrasta, a zatem pogarsza się wykorzystanie jego powierzchni.

Praktyka ustaliła dość określone, zalecane proporcje między średnicą drutu, podziałką i średnicą spirali dla drutów o średnicy od 3 do 7 mm. Stosunki te są następujące: h> 2d i D = (6 ÷ 8) d dla nichromu i dla mniej wytrzymałych stopów żelazo-chrom-glin D = (4 ÷ 6) d.

Ryż. 1. Grzejniki druciane: a — grzałka druciana zygzakowata na metalowych zaczepach na ścianie bocznej: b — grzałka druciana zygzakowata w palenisku, c — taka sama w sklepieniu, d — ta sama na półkach ceramicznych, e — spirala druciana na wystających cegłach na ścianie bocznej c poprzez zaczepienie na hakach, f — spirala drutu w kamieniach łukowych i w szybach palenisk, g — spirala drutu na półkach ceramicznych, h — spirala drutu na rurze ceramicznej, oraz — wylot grzałki drutowej, k — symboliczne oznaczenie wymiary grzałki z przewodem

W przypadku cieńszych drutów stosunek średnic spirali i drutu, a także skok spirali, są zwykle większe. Stosunki te dotyczą spiral umieszczonych na półkach (aby spirale nie pęcznieły, należy je podwiązać co 300 — 500 mm do haków osadzonych w murze) oraz w kanałach okładziny ścian i sklepień, a także w sklepieniach kamienie.

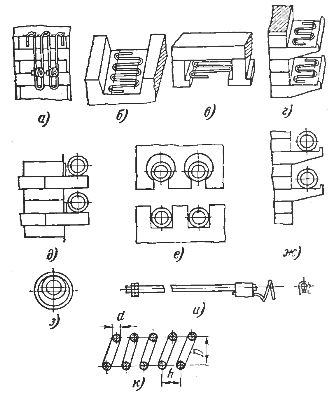

Ostatnio jednak coraz powszechniejsze stają się grzejniki spiralne oparte na rurkach ceramicznych (rys. 2).Z punktu widzenia rozprowadzenia promieniowania i mocy na ściankach pieca grzałki takie są niemal równoważne spiralom swobodnie promieniującym i odwrotnie, są znacznie wydajniejsze niż spirale w kanałach czy na półkach.

Z drugiej strony każde zagięcie spoczywa w nich na powierzchni rury i nawet jeśli po podgrzaniu do pewnego stopnia ugina się (nabiera owalności), nie zmniejsza to jej właściwości. Ponieważ taki grzejnik jest zatem mniej obciążony niż inne, a poszczególne zwoje nie mogą w nim leżeć jeden na drugim, to w razie potrzeby może on doprowadzić stosunek średnicy spirali do średnicy drutu do 10 , a dla stopów żelazo-chrom-aluminium - do 8.

Ryż. 2. Konstrukcje grzejników spiralnych z drutem na rurkach ceramicznych: a — grzejniki łukowe, b — rury na ścianach bocznych, mocowanie na zawieszkach żaroodpornych, c — takie same w rowkach słupków ceramicznych, d — rury w trzonie.

Ta konstrukcja jest szczególnie korzystna dla tych ostatnich, ponieważ umożliwia swobodne rozszerzanie się materiału. Ponadto, jak pokazano na rys. 2, opracowano konstrukcje grzałek z drutem na rurkach ceramicznych do ich montażu nie tylko na ścianach paleniska, ale także w stropie i w palenisku, przy czym w tych ostatnich przypadkach grzałki można wykonane w formie ruchomych ramek, takie ramki można łatwo włożyć do paleniska i wymienić podczas wypalania. oszczędzać bez zatrzymywania pieca.

Dzięki temu konstrukcja grzałek spiralnych z drutem na rurkach ceramicznych jest uniwersalna zarówno pod względem zastosowanych materiałów, jak i umiejscowienia grzałek w komorze pieca.Stosunek wewnętrznej średnicy spirali do zewnętrznej średnicy rury dla takich grzejników można przyjąć jako około 1,1-1,2, odległość między osiami rur 1,5-2 razy średnica spirali.

W przypadku grzejników elektrycznych i pieców z wymuszonym obiegiem powietrza stosowanie grzejników spiralnych na rurach ceramicznych jest mniej pożądane, gdyż zmniejsza to współczynnik przenikania ciepła grzejnika, stosowanie spiral na półkach lub w kanałach okładzinowych jest całkowicie niedopuszczalne dla z tego samego powodu (z wyjątkiem przypadków, gdy przepływ gazu może być skierowany wzdłuż spirali, w kierunku jej osi).

W takich piecach lepiej jest stosować konstrukcje z swobodnie dmuchanymi spiralami, zaciśniętymi między izolatorami w określonych odstępach lub przywiązanymi do tych ostatnich (ryc. 3). W przypadku stosowania w takich konstrukcjach grzejników spiralnych z rurek ceramicznych (w wyższych temperaturach) stosunek średnicy spirali do średnicy rury należy zwiększyć do 1,5.

Ryż. 3. Konstrukcje (a) drutowych i (b) taśmowych elementów grzejnych grzejników elektrycznych.

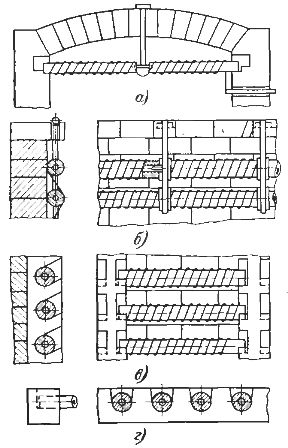

Grzejniki taśmowe wykonane są w formie zygzaków o różnej wielkości i mocowane są na hakach metalowych (stal żaroodporna lub nichromowa) lub ceramicznych (rys. 4). Metalowe haczyki są osadzone w murze ścian (w szwach między cegłami lub w kanałach specjalnych cegieł), ceramiczne haki są wyrostkami specjalnych kamieni ułożonych w murze.

W dolnych partiach zygzaki nie zamykają się podczas wypaczania, pomiędzy nimi umieszczane są przekładki, którymi są tuleje szamotowe lub aluminiowo-ceramiczne osadzone na żaroodpornych lub nichromowych kołkach osadzonych w murze.Tuleje mocowane są do sworzni za pomocą szpilek nichromowych. W przypadku ceramicznych haczyków separatory są również wykonane w całości z ceramiki (ryc. 4, a).

na ryc. 4, h pokazuje projekt zdejmowanych ceramicznych haczyków i przekładek. Taka konstrukcja jest bardzo przydatna, ponieważ umożliwia łatwą wymianę haczyków w przypadku uszkodzenia.

Grzałki typu Zygzak można również montować na bocznych ścianach pieca na stojakach ceramicznych, jednak taka konstrukcja jest jeszcze mniej wygodna pod względem mocy właściwej umieszczonej na ścianie oraz stopnia ekranowania grzałek niż konstrukcja typu wire-on-rack grzejniki . Do tego należy dodać, że półki ceramiczne zwykle słabo sprawdzają się w eksploatacji, gdyż w przypadku ich pęknięcia, w celu wymiany uszkodzonej półki, konieczne jest przesunięcie muru (ryc. 4, d).

Ryż. 4. Konstrukcje grzejników listwowych: a — grzejniki listwowe zygzakowate na bocznej ściance metalowych zaczepów, b — grzejniki listwowe zygzakowate w palenisku. c — to samo w sklepieniu, d — to samo na półkach ceramicznych, e — ruchomy element ramy wysokotemperaturowej, f — element ramy niskotemperaturowej, g — grzałka „płaska fala” na rurkach ceramicznych, h — grzałka zygzakowata na ruchomych hakach, oraz — symboliczne oznaczenie wymiarów grzejnika taśmowego zygzakowatego.

W sklepieniu lub na dnie grzejników listwowych można je dopasować do kanałów murowanych utworzonych przez specjalnie ukształtowane kamienie (belki — ryc. 4, b i c). Takie grzejniki mogą być również wykonane jako ruchome ramy (ryc. 4-53, e) Ponadto przy sklepieniu łukowym zygzaki taśmy można zawiesić na ruchomych metalowych haczykach.

W nagrzewnicach elektrycznych i piecach z wymuszonym obiegiem powietrza nagrzewnice taśmowe powinny być tak zaprojektowane, aby powierzchnia nagrzewnicy była jak najbardziej dostępna dla nadmuchu strumieniem gazu. Przykład takiej konstrukcji pokazano na ryc. 3, b.

Im grubsze grzałki zygzakowate, tym dłużej grzałkę można umieścić w piekarniku, ale im większa ochrona zwojów, tym gorsza powierzchnia taśmy. W związku z tym ustalono przyjęte wymiary grzejników listwowych zygzakowatych, które zapewniają ich wystarczającą wytrzymałość i niską ochronę wzajemną.

W tym celu starają się spełnić następujące stosunki (oznaczenia wg rys. 4, i): b/a = 5 ÷ 20, najczęściej spotykany stosunek szerokości paska do jego grubości to 10. krok zygzakowaty h> 1.8b, promień taśmy jest zaokrąglony, aby uniknąć pęknięcia przy zginaniu r>

Dla temperatur grzałek do 1000°C w piecach przemysłowych stosuje się taśmę o wymiarach co najmniej 1X10 mm, przy wyższych temperaturach co najmniej 2X20 mm.

W temperaturach do 1000°C wysokość zygzaka B na ścianie może wahać się od 150 do 400-600 mm, ale na każde 200 mm potrzebny jest rząd przekładek, czyli co 200-400 mm jeden rząd przekładki, a na 400 —600 mm - dwie linie. Na łuku iw palenisku, aby uniknąć osiadania grzejników, wysokość zygzaka B należy ograniczyć do 250 mm. Zalecenia te można rozszerzyć na stopy żelazo-chrom-aluminium.

Dla temperatur grzałek od 1000 do 1100°C podane wymiary graniczne można zarezerwować dla stopu Kh20N80 i Kh20N80T, dla stopów żelazo-chrom-aluminium wymiar B z pionowym położeniem zygzaka należy ograniczyć do 250 mm, a z pozycją poziomą 150 mm.

Przy temperaturach grzejnika powyżej 1100°C jedyną akceptowalną konstrukcją grzejników paskowych zarówno dla dachu, jak i spodu jest płaska fala na rurkach ceramicznych (ryc. 2, g). Długość zygzaka B w tym przypadku można przyjąć jako 75-100 mm. W przypadku grzejników przyściennych można zastosować konstrukcję z haczykami ceramicznymi, ograniczając wysokość zygzaka do 150 mm.

W ostatnich latach szeroko stosowane były grzejniki z drutu zygzakowatego. Dla tych grzejników krok zygzakowaty h jest równy (5 ÷ 9) d.

W przypadku stosowania stopów żelazowo-chromowo-aluminiowych w piecach o temperaturze roboczej powyżej 1000°C wszystkie części muru ogniotrwałego, które mogą mieć kontakt z grzejnikami (haczyki i przekładki ceramiczne, półki, rury, kanały itp.) muszą być wykonane z wysokotlenowych materiałów aluminiowych o minimalnej zawartości tlenków żelaza.

Zygzaki taśmy są zwykle nawijane ręcznie za pomocą prostego urządzenia dźwigniowego. Spirale są ciasno nawijane na tokarce na gładkim trzpieniu, a następnie powstała spirala jest rozciągana do pożądanego skoku.

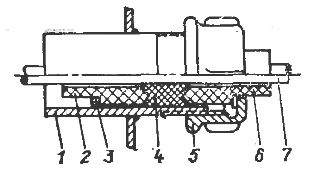

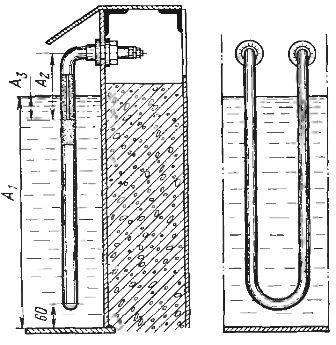

Ryż. 5. Uszczelniony wylot nagrzewnicy: 1 — obudowa, 2, 6 — tulejki izolujące, 3 — pierścień dystansowy, 4 — uszczelka azbestowa, 5 — nakrętka złączki, 7 — wylot nagrzewnicy.

Ponieważ spirala po wyjęciu z trzpienia nieco się rozwija, zwiększając swoją średnicę (o około 1-3 mm), należy przyjąć trzpień o mniejszej średnicy niż wynika to z obliczeń.Redukcja ta zależy od elastyczności materiału i musi być określona doświadczalnie dla każdej partii. W elektrowniach grzejniki zygzakowate są produkowane na specjalnych maszynach.

Wyloty grzałek do temperatury 1000°C wykonane są ze stali żaroodpornej, chromoniklowej lub chromowej, dla wyższych temperatur - ze stopu 0X23Yu5A (EI-595). W tym celu weź walcówkę, pręt o przekroju równym 3-4-krotnemu przekrojowi grzejnika, aby zmniejszyć wydzielanie ciepła w drutach. Część wylotu znajdująca się w strefie niskich temperatur, w celu zaoszczędzenia kosztownych materiałów, może być wykonana ze zwykłej stali węglowej. Typowe konstrukcje przewodów do grzejników drutowych i taśmowych pokazano na ryc. 5.

W elementach grzejnych zygzakowatych wzajemne ekranowanie poszczególnych zygzaków jest nadal stosunkowo duże, nawet przy skoku przekraczającym dwukrotność szerokości paska.Korzystniejsze byłoby zaprojektowanie grzejników w taki sposób, aby pasek był skierowany w stronę produktu po szerokiej stronie, ale wymaga to dużo spawania, ponieważ każdy zwój paska ma dwa spoiny, a konstrukcja grzejnika jest droga i podatna na wypaczanie.

Dlatego chociaż takie grzejniki są używane w niektórych przypadkach, ale tylko w przypadku małych pieców. Zapewniają znaczne oszczędności materiałowe w porównaniu z grzejnikami taśmowymi, a zwłaszcza drutowymi i pozwalają uzyskać nieco wyższą moc właściwą powierzchni ściany przy takim samym zużyciu materiału.

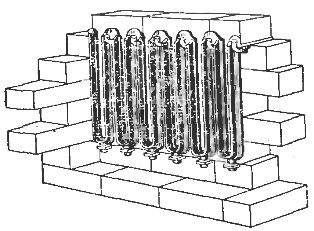

Do grzejników płaskich zbliżają się również grzejniki z odlewanymi obrzeżami, odlewane z nichromu i zawieszane na specjalnych hakach (ryc. 6).Oczywiście różne grzejniki mogą być wykonane tylko z dużymi przekrojami, dlatego są albo stosowane w dużych piecach, albo wymagają obniżonego napięcia. Ich zaletą jest wysoka niezawodność i długa żywotność mierzona w dziesiątkach tysięcy godzin. Powszechnie uważa się, że odpowiednio obliczone i zaprojektowane grzejniki nichromowe powinny działać od 6000 do 12000 godzin (pod prąd).

W piecach muflowych i rurowych grzejniki drutowe i taśmowe nawijane są bezpośrednio na ceramiczną muflę lub rurkę, ponadto dzięki temu zwoje cewki podczas rozszerzania się od ogrzewania nie słabną i nie przesuwają się ze swojego miejsca, ceramika jest dostarczana z kanałami w którym ułożona jest taśma lub drut. Innym sposobem mocowania zwojów grzejnika na ceramice jest pokrycie jej po uzwojeniu warstwą gliny ogniotrwałej z szamotem.

Ryż. 6. Letnie grzejniki.

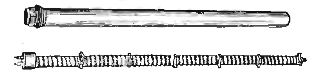

Ryż. 7. Grzałki rurowe prętowe.

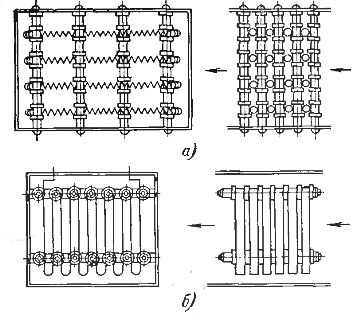

W piecach do temperatur do 400-500°C jest dużo więcej typów nagrzewnic. Oprócz grzejników spiralnych i taśmowych zygzakowatych z otwartym drutem, takich samych jak w piecach o wyższej temperaturze, istnieją konstrukcje wymiennych elementów grzejnych, wygodne, ponieważ można je wykorzystać do wytworzenia dowolnej mocy i jednocześnie, gdy się przepalą, takie jak elementy można łatwo wymienić. zapasowy.

Rurkowe prętowe elementy grzejne to zestaw izolatorów porcelanowych nawleczonych na pręt żaroodporny lub stalowy i umieszczonych w stalowej rurze, zaspawanej na jednym końcu i zamkniętej izolatorem ołowianym na drugim. Spirala nichromowa jest nawinięta na izolatory porcelanowe przyspawane na jednym końcu do drutu izolacyjnego, a na drugim do środkowego pręta.

Czasami przestrzeń między rurą a grzejnikiem jest wypełniona piaskiem kwarcowym. Grzejniki tego typu mogą być stosowane do 400-500°C, a z rurami żaroodpornymi do 1000°C i są szczególnie wygodne w przypadku dużych pieców, w których konieczne jest zabezpieczenie nagrzewnicy przed uszkodzeniami mechanicznymi lub przed działaniem żrących oparów ( Ryc. 7).

Dużym zainteresowaniem cieszą się tak zwane „rurowe” elementy grzejne (ryc. 8). Składają się ze stalowej rury, wzdłuż której osi znajduje się spirala nichromowa, przyspawana do śrub wyjściowych na końcach grzejnika. Przestrzeń między spiralą a ściankami tuby wypełniona jest peryklazem, krystalicznym tlenkiem magnezu, który ma dobrą izolację elektryczną i jednocześnie wysoką przewodność cieplną. Produkcja elementów grzejnych odbywa się w następujący sposób.

Spiralę nichromową nawiniętą na stalowy pręt zamocowano ściśle osiowo w przygotowanej oczyszczonej rurze stalowej, rurkę zamocowano pionowo na maszynie wibracyjnej i napełniono proszkiem peryklazu przepuszczonym przez separator magnetyczny. Pręt jest następnie usuwany z rury i przepuszczany przez maszynę do kucia, która wbija go młotkiem na obwodzie, powodując zmniejszenie jego średnicy i bardzo zagęszczenie peryklazu.

Do krawędzi rurki mocowane są uszczelnione izolatory ołowiane, po czym dzięki uszczelce peryklazowej można ją w dowolny sposób wygiąć i nadać jej dogodny kształt. W tej postaci elementy rurowe mogą służyć do ogrzewania powietrza (grzałki elektryczne), oleju, azotanów, a nawet do topienia metali niskotopliwych, takich jak cyna, ołów, babbitt.W tym drugim przypadku, aby uniknąć szybkiej korozji ścianki metalowej rury, jest ona wstępnie wypełniona żeliwem, które tworzy masywną płytę, wewnątrz której znajduje się rurowy element grzejny.

Ryż. 8. Grzejniki rurkowe.

Zastosowanie grzałek rurowych do kąpieli z saletrą jest wysoce pożądane, ponieważ w porównaniu do kąpieli z zewnętrznym ogrzewaniem zmniejsza redukcję zużycia energii, zwiększa bezpieczeństwo kąpieli oraz ogromną oszczędność nichromu. Jednak dla ich zadowalającej pracy w azotanach, szczególnie w temperaturach powyżej 500°C, konieczne jest wykonanie podwójnego płaszcza rurki, umieszczając na przygotowanej grzałce drugą rurkę, niklową, odporną na ciepło.

W przypadku stosowania w grzejnikach elektrycznych są one użebrowane w celu zwiększenia wymiany ciepła do powietrza.

Grzejniki rurowe są bardzo rozpowszechnione w produkcji domowych urządzeń grzewczych.

Grzejniki rurkowe działają z mocą od kilkuset watów do kilku kilowatów.

Dane dotyczące promienników rurowych produkowanych przez naszą branżę znajdują się w katalogach.