Karty technologiczne do montażu urządzeń elektrycznych

Karty technologiczne mają na celu zapewnienie prawidłowej organizacji i zaawansowanej technologii procesu instalacji przy wykonywaniu prac przy montażu poszczególnych elementów zespołu elektrycznego (przełącznik, odłącznik, kondensator, przekładnik pomiarowy itp.) lub przy montażu poszczególnych zespołów urządzeń elektrycznych (rozdzielnica lub rozdzielnica zamknięta, transformator mocy, akumulator, przewody generatora, przewody stałe, połączenia elastyczne itp.).

Karty technologiczne mają na celu zapewnienie prawidłowej organizacji i zaawansowanej technologii procesu instalacji przy wykonywaniu prac przy montażu poszczególnych elementów zespołu elektrycznego (przełącznik, odłącznik, kondensator, przekładnik pomiarowy itp.) lub przy montażu poszczególnych zespołów urządzeń elektrycznych (rozdzielnica lub rozdzielnica zamknięta, transformator mocy, akumulator, przewody generatora, przewody stałe, połączenia elastyczne itp.).

Mapy procesów powinny być opracowywane dla złożonych prac i prac wykonywanych nowymi metodami, które nie są powszechnie stosowane w ramach PPR.

W mapach procesów należy opracować następujące sekcje:

1. Wskaźniki techniczno-ekonomiczne robót montażowych (fizyczny wolumen pracy, pracochłonność w osobodniach, wydajność na robotnika na dobę, koszty zmian maszyn i zasoby energii).

2.Organizacja i technologia procesów instalacyjnych (schemat organizacji pracy i stanowisk pracy ze wskazaniem zakresu prac, rozmieszczeniem części i elementów wyposażenia elektrycznego przeznaczonego do montażu, rozmieszczeniem i sposobem przemieszczania maszyn i mechanizmów; podstawowe instrukcje dotyczące kolejności i metody wykonywania pracy, szczególne wymagania bezpieczeństwa).

3. Organizacja i metody pracy pracowników (skład ilościowy i kwalifikacyjny zespołów z uwzględnieniem osiągniętych i możliwych przekroczeń norm, harmonogram pracy ze wskazaniem pracochłonności w przeliczeniu na jednostkę objętości i na cały wolumen pracy ).

4. Zaplecze materiałowe i techniczne (wykaz wymaganych materiałów montażowych, wykaz wyrobów montażowych i konstrukcji wytwarzanych w fabrykach wyrobów montażowych oraz w centralnych zakładach montażowych i porządkowych, wykaz maszyn, mechanizmów, urządzeń i narzędzi).

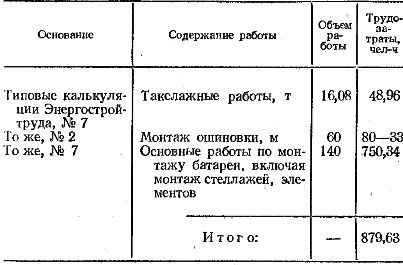

5. Kalkulacja kosztów pracy.

Dla głównych jednostek montażowych urządzeń elektrycznych i głównych typów urządzeń elektrycznych opracowano typowe schematy blokowe. Mapy te mogą być wykorzystywane w odniesieniu do określonych warunków lokalnych przy opracowywaniu projektów produkcyjnych oraz map procesów dla określonych miejsc instalacji.

Schemat przekrojów i kolejność ułożenia materiałów, które należy opracować przy sporządzaniu map określonego typu, może różnić się w zależności od złożoności i specyfiki instalowanego sprzętu elektrycznego.

Typowe schematy blokowe przyczyniają się do wprowadzenia jednolitych form raportów, wykresów i tabel opracowanych w ramach określonych schematów blokowych oraz znacznie ułatwiają pracę nad ich przygotowaniem, ograniczając ją do wprowadzania zmian w schematach standardowych, spowodowanych specyfiką danej określone miejsce instalacji (schematy olinowania sprzętu, odległość miejsca rozładunku ich sprzętu do obszaru instalacji, obecność mechanizmów itp.).

Poniżej przedstawiono przykład opracowania karty technologicznej do montażu akumulatora typu SK-14.

Mapa jest opracowywana na podstawie typowej mapy technologicznej dla instalacji akumulatorów typu SK-3-SK-20, instalowanych na stacjach o napięciu do 500 kV.

Karta technologiczna do montażu akumulatora typu SK-14 na 140 ogniw.

I Wskaźniki techniczne i ekonomiczne prac instalacyjnych

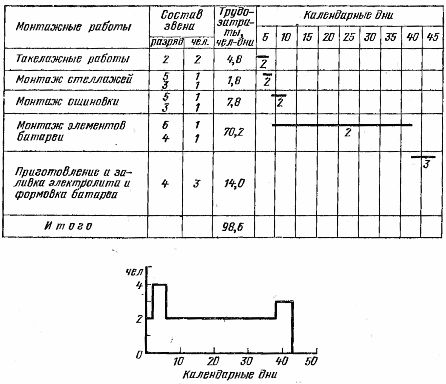

Pracochłonność prac instalacyjnych przy uwzględnieniu spełnienia norm przez pracowników na poziomie 130%, roboczodni — 98,6 V, w tym: prace montażowe — 4,8, montaż stojaków — 1,8, montaż szyn — 7,8, montaż ogniw baterii — 70, 2, przygotowanie i napełnianie elektrolitem oraz formowanie akumulatorów — 14.0.

Czas montażu — ~ 40 dni. Liczba osób zatrudnionych przy montażu baterii wynosi 2,4. Liczba zmian maszynowych pracy suwnicy-2, Liczba zmian maszynowych operacji instalacji SPE-1-2,2

II Podstawowe instrukcje dotyczące kolejności i metod pracy.

Prace budowlane i wykończeniowe, instalacje grzewcze i wentylacyjne oraz oświetlenie muszą być zakończone przed przystąpieniem do prac instalacyjnych. Urządzenie do formowania baterii musi być przygotowane i przetestowane.

Instalacja baterii odbywa się w następującej kolejności:

Praca przygotowawcza

1. Odbiór akumulatorni do montażu zgodnie z ustawą przez organizację budowlaną.

2. Zakup, dostawa i montaż mechanizmów (instalacja wentylacji akumulatorowni, urządzenie formierskie, dźwig samochodowy), urządzeń i narzędzi.

3. Sprawdzenie kompletności i dostawy urządzeń akumulatorowych, stojaków i innych materiałów na miejsce instalacji.

4. Wydanie brygadzie polecenia wykonania całości prac oprócz montażu baterii zgodnie z kalkulacją kosztów robocizny.

5. Przeprowadź z brygadą odprawę bezpieczeństwa z wpisem do dziennika pokładowego.

Montaż regałów

1. Oznaczyć miejsca montażu izolatorów łożyskowych i stojaków na nich zgodnie z rysunkami.

2. Kontrola izolatorów pod kątem braku wiórów i pęknięć oraz montaż izolatorów i stojaków.

3. Malowanie wtórne regałów farbą kwasoodporną.

Instalacja autobusowa

1. Zaznaczenie miejsc mocowania izolatorów wsporczych, wstrzelenie kołków-wkrętów pistoletem PC-52, zamontowanie i zamocowanie izolatorów na kołkach.

2. Układanie opon na izolatorach wsporczych, spawanie i mocowanie opon.

3. Przed pomalowaniem komory baterii owiń izolatory papierem.

4. Czyszczenie izolatorów i szynoprzewodów po malowaniu pomieszczenia.

5. Dwukrotne malowanie opon kolorową emalią kwasoodporną oraz smarowanie opon po malowaniu wazeliną techniczną.

Montaż zbiorników szklanych

1. Rozpakuj zbiorniki i sprawdź je pod kątem pęknięć i odprysków.

2. Wytrzyj zbiorniki, spłucz wodą destylowaną i wytrzyj do sucha.

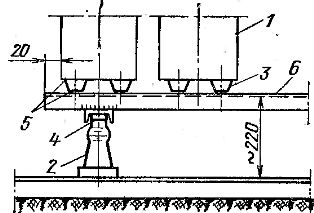

3.Montaż wg schematu izolatorów szklanych na stojakach i zbiorników na izolatorach szklanych (rys. 1).

4. Wyrównanie zbiorników z poziomem i kablem z winylowymi plastikowymi podkładkami.

Ryż. 1. Montaż zbiorników magazynowych na stojakach metalowych: 1 — zbiornik szklany SK -14, izolator OF -6-375, 3 — izolator szklany, 4 — śruba M10 x 30 mm, 5 — przekładki winylowo-plastikowe, 6 — stojak.

Montaż baterii

1. Rozpakowanie pudeł z tablicami, sprawdzenie i identyfikacja wadliwych tablic zgodnie z GOST, ułożenie tablic w stosach w zależności od biegunowości.

2. Wyrównaj zakrzywione płytki i listwy łączące.

3. Czyszczenie płytek stalową szczotką.

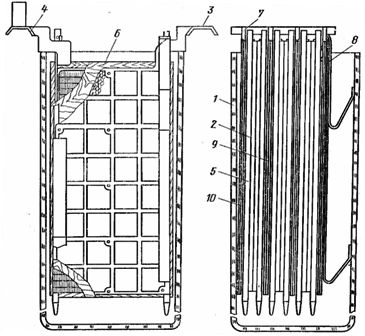

4. Montaż ogniw akumulatora (rys. 2).

Ryż. 2. Montaż ogniw baterii: 1 — szklane naczynie, 2 — płytka dodatnia, 3 — taśma bez końcówki, 4 — taśma z końcówką, 5 — pręt brzozowy, 6 — separator, 7 — bolec ebonitowy, 8 — sprężyny, 9 — środek płyta ujemna, 10 — ta sama skrajność.

Lutowanie płyt i łączenie szyn zbiorczych z akumulatorami

1. Usuwanie osadów z płytek akumulatora i listew łączących.

2. Zlutowanie końcówek płytek z listwami łączącymi klejami lutowniczymi.

3. Kontrola jakości lutowania i korygowanie wykrytych wad.

4. Przenieś szablony do kolejnych zbiorników i usuń nadmiar cząstek ołowiu lutowniczego z płytek, pasków łączących i połączeń lutowanych.

5. Oczyszczenie odkurzaczem zbiorników z zainstalowanymi płytami z kurzu i cząstek ołowiu.

6. Montaż i montaż separatorów.

7. Spawanie opon z akumulatorami.

8. Sporządzenie z klientem dwustronnego zaświadczenia o gotowości akumulatora do napełnienia elektrolitem.

Przygotowanie elektrolitu i jego uzupełnienie w akumulatorach

1.Złożenie schematu przygotowania i wlania elektrolitu do akumulatorów.

2. Przygotowanie elektrolitu, doprowadzenie go do gęstości 1,18 g/cm3 i schłodzenie do +25-30°C.

3. Pierwsze doładowanie elektrolitu w zbiornikach akumulatora do poziomu 10 mm poniżej poziomu dolnej krawędzi płyt.

4. Końcowe doładowanie elektrolitu do poziomu 10-15 mm powyżej górnej krawędzi płytek i zamknięcie zbiorników akumulatorów pokrywami.

Formowanie i testowanie akumulatorów

1. Włącz system wentylacji.

2. Złożenie i sprawdzenie obwodu kształtowania akumulatora.

3. Formowanie akumulatora.

Przy wykonywaniu wszelkiego rodzaju prac montażowych akumulatorów należy zwrócić szczególną uwagę na przestrzeganie wszystkich ogólnych i szczególnych środków bezpieczeństwa i ochrony pracy przewidzianych w obowiązujących przepisach BHP oraz „Instrukcji i zasadach pielęgnacji akumulatorów stacjonarnych z akumulatorów z płytami powierzchniowymi”. «oraz typowa karta technologiczna do montażu akumulatorów typu SK-3-SK-20.

III Schemat instalacji 140-ogniwowego akumulatora SK-14

Instalacja baterii i harmonogramy pracy opierają się na średnim wskaźniku zgodności pracowników wynoszącym 130%, z wyjątkiem napełniania i formowania baterii, które są wykonywane na czas.

IV Zasoby materiałowe i techniczne

Spis materiałów głównych i pomocniczych

Stojaki metalowe — 1 kwas destylowany — 120 l., woda destylowana — 2940 l., ołów do płyt lutowniczych — 450 g, lut POS -30 — 40 g.wodór — 120 l., ciekły propan-butan — 80 g., tlen — 120 l., wazelina techniczna — 20 g., emalia kwasoodporna czerwona, niebieska i biała — 30 g., ta sama, ale szara — 140 g. np. soda oczyszczona do roztworu zobojętniającego — 15 g, papier do pakowania — 100 g, drut mosiężny do spawania opon — 10 g, boraks — 8 g, środek czyszczący — 150 g, kalafonia — 8 g.

Spis maszyn, mechanizmów, narzędzi, urządzeń, inwentarza i kombinezonów

Pojemniki winylowo-plastikowe na elektrolit – 1 kpl., pompka do pompowania elektrolitu – 1 kpl., odkurzacz do czyszczenia zbiorników z kurzu – 1 kpl., stół roboczy z imadłem – 1 kpl., butla LPG o pojemności 5 l – 3 szt., Butla tlenowa — 2 szt., transformator spawalniczy — 1 szt., zestaw spawarki — 1 szt., wąż gumowy kwasoodporny — 45 m, transformator 220/12V i przenośna lampa — 1 kpl., pistolet PC-52 — 1 kpl., butla z wodorem — 1 element, rezystor rozładowujący, — 1 zestaw, zestaw narzędzi do montażu akumulatora, uchwyty i kombinezony (znajdujące się pod raportem kierownika akumulatora).

V Kalkulacja kosztów pracy

Praca związana z przygotowaniem i napełnieniem zbiorników akumulatorów elektrolitem oraz wszystkie operacje formowania akumulatorów są opłacane według rzeczywistych kosztów robocizny na podstawie czasu. Te koszty robocizny nie są uwzględnione w kosztorysie.