Mechanizmy i akcesoria do podnoszenia, transportu i podwieszania podczas instalacji elektrycznej

Liny i urządzenia podnoszące

W zależności od materiału liny dzielą się na stalowe (liny), konopne i bawełniane. Liny stalowe wykonuje się w pojedynczym zwoju, gdy lina nawijana jest bezpośrednio z drutów, oraz dwuzwojowym, gdy druty są nawijane na splotki, a splotki na linę. W zależności od rodzaju naciągu drutów i nici liny stalowe są rozmieszczone poprzecznie, w których kierunki naprężenia drutów w nitkach i nici w linie są do siebie przeciwne, oraz jednostronne, w których kierunki te się pokrywają. Kable z przeplotem są mniej podatne na rozplątywanie niż kable jednokierunkowe.

W zależności od materiału liny dzielą się na stalowe (liny), konopne i bawełniane. Liny stalowe wykonuje się w pojedynczym zwoju, gdy lina nawijana jest bezpośrednio z drutów, oraz dwuzwojowym, gdy druty są nawijane na splotki, a splotki na linę. W zależności od rodzaju naciągu drutów i nici liny stalowe są rozmieszczone poprzecznie, w których kierunki naprężenia drutów w nitkach i nici w linie są do siebie przeciwne, oraz jednostronne, w których kierunki te się pokrywają. Kable z przeplotem są mniej podatne na rozplątywanie niż kable jednokierunkowe.

W porównaniu z linami konopnymi i bawełnianymi liny stalowe są bardziej niezawodne i trwałe i dlatego znajdują dominujące zastosowanie w podnoszeniu i podnoszeniu. Liny konopne i bawełniane służą wyłącznie do prowadzenia przewodów lub do podnoszenia niewielkich ciężarów (dostawy narzędzi i akcesoriów, podnoszenie girland przy montażu szyn zbiorczych rozdzielnicy itp.).

Do wad lin stalowych należy zaliczyć ich stosunkowo małą sprężystość (giętkość). Elastyczność lin zależy od średnicy drutów: im mniejsza średnica drutów w splotkach liny, tym większa elastyczność liny. Lina wykonana z cieńszych drutów zużywa się szybciej i jest droższa. Dlatego wyboru lin należy dokonywać w zależności od ich przeznaczenia.

Liny stalowe składowane są w zwojach lub bębnach w zamkniętych suchych pomieszczeniach na drewnianej okładzinie. Każda lina musi być zaopatrzona w etykietę wskazującą typ, średnicę, długość i wagę liny. Liny robocze należy smarować maścią do lin w następujących terminach: ładunek (wałek) — 1 raz na 2 miesiące, liny i zawiesia — 1 raz na 1,5 miesiąca, zaciski — 1 raz na 3 miesiące. Liny składowane w magazynie są smarowane raz na 6 miesięcy.

Doboru lin do mechanizmów dźwignicowych i urządzeń dźwignicowych dokonuje się na podstawie wartości rzeczywistej siły zrywającej linę w N (obciążenia, przy którym próbka liny ulega zerwaniu podczas badania na maszynie wytrzymałościowej). Ten wysiłek jest zwykle podawany w paszporcie liny (certyfikacie). Jeżeli rzeczywista wytrzymałość na zerwanie nie jest wskazana w paszporcie, ale całkowita wytrzymałość na zerwanie wszystkich pojedynczych drutów (Rsum), wówczas rzeczywistą wytrzymałość na zerwanie należy przyjąć jako 0,83 Rsum.

Podczas pracy z linami należy monitorować stopień zużycia i odrzucać liny z niebezpiecznym zużyciem. O niebezpiecznym zużyciu liny decyduje liczba zerwanych drutów na etapie układania (długość liny, przez którą splotka wykonuje pełny obrót wokół własnej osi).Na odcinku liny, na którym znajduje się największa liczba zerwanych drutów, odnotowuje się krok układania i liczy się na nim liczbę zerwań.

Gdy średnica liny stalowej zmniejszy się w wyniku zużycia powierzchni lub korozji o więcej niż 40% pierwotnej wartości, lina zostaje odrzucona.

Liny stalowe, konopne, bawełniane, zawiesia wszelkiego rodzaju oraz urządzenia podnoszące muszą być poddawane okresowym kontrolom w trakcie eksploatacji przez osobę odpowiedzialną za ich konserwację, a także przejść pomyślnie próby obciążeniowe statyczne.

Zawiesia służą do mocowania ładunku do haka mechanizmu podnoszącego. Zawiesia wykonane są z lin stalowych. W zależności od przeznaczenia zawiesi oraz podnoszonych i montowanych urządzeń elektrycznych stosuje się zawiesia o różnej konstrukcji. Połączenie wolnego końca kabla z główną gałęzią w celu utworzenia pętli zawiesia odbywa się za pomocą oplotu. Splatanie kabli to złożona operacja, która wymaga wysoko wykwalifikowanych wykonawców i musi być wykonywana przez specjalne urządzenia do oplatania.

Wybór standardowego rozmiaru zawiesia dokonywany jest na podstawie wagi, konfiguracji i rozmieszczenia zawiesi oraz ładunków. Obciążenie jednej gałęzi zawiesia określa wzór S = Q / (n NS cosα),

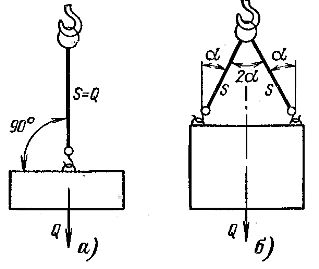

gdzie S to obciążenie na jednej gałęzi zawiesia, kg, Q to masa podnoszonego ładunku, kg, n — liczba gałęzi zawiesia, α — kąt między pionowo opuszczoną osią a gałęzią zawiesia (Rys. 1).

Ryż. 1. Schematy zawiesi z ładunkiem

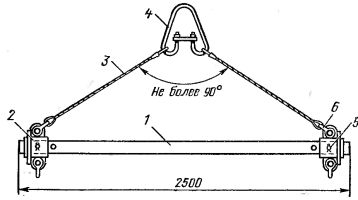

Zawiesia należy dobierać tak długo, aby kąt między gałęziami zawiesia a pionem nie przekraczał 45°.Podczas podnoszenia elementy wyposażenia elektrycznego należy podwiesić na specjalnie do tego celu zaprojektowanych elementach (ramy, wsporniki, pętle montażowe). W przypadku, gdy warunki techniczne lub instrukcje fabryczne zabraniają napinania urządzeń podnoszących (uch) przy zawiesiu pod kątem, podnoszenie należy wykonać przy pomocy podkładów (rys. 2).

Ryż. 2. Trawers do podnoszenia urządzeń elektrycznych o udźwigu do 10 szt. 1 — rura, 2 — łącznik, 3 — zawiesie z dwiema pętlami, 4 — zawieszenie rozłączne (pająk), 5 — bolec, 6 — wspornik prosty.

Każdy pas musi być zaopatrzony w tabliczkę z oznaczeniem pasa i datą jego badania. Żetony są mocowane przez wplatanie w pasmo kabla podczas produkcji zawiesia.

Tylko riggerzy i elektrycy, którzy przeszli specjalne szkolenie i posiadają świadectwo dopuszczenia do produkcji zawiesi, mogą być dopuszczeni do pracy przy urządzeniach do szlifowania i podnoszenia oraz innych towarów. Podnoszenie krytycznie ciężkich ładunków musi odbywać się pod bezpośrednim nadzorem brygadzisty lub wykonawcy robót.

Bloki i rolki

Bloczki stosowane są przy olinowaniu do zmiany kierunku lin holowniczych (bloki rozgałęźne) lub jako część wciągników łańcuchowych. Bloki barierowe wykonywane są głównie ze składanym policzkiem, ponieważ w tym przypadku nie ma potrzeby przeciągania liny przez blok.

Wybór bloku odgałęzienia odbywa się zgodnie ze wzorem Q = PK,

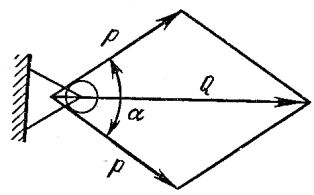

gdzie Q to nośność bloku, N, P to siła działająca na linę, N, K to współczynnik zależny od kąta między kierunkami liny (rys. 3).

Ryż. 3. Siły działające na odcinek

Wartość współczynnika K przyjmuje się w zależności od kąta α: 0О — 2, 30О — 1,94, 45О — 1,84, 60О — 1,73, 90О — 1,41

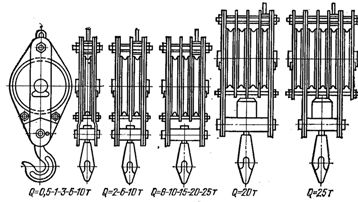

Ryż. 4. Bloki

Wciągnik służy do podnoszenia lub poziomego przemieszczania ładunków, gdy siła uciągu wymagana do podnoszenia lub przemieszczania przekracza nośność mechanizmu trakcyjnego. Polyspast składa się z dwóch bloków, ruchomego i nieruchomego, połączonych ze sobą liną, która jest przymocowana do oczka jednego z bloków, naprzemiennie zagina się wokół rolek dwóch bloków, a drugi - z biegnącym końcem jest przymocowany do mechanizmu trakcyjnego.

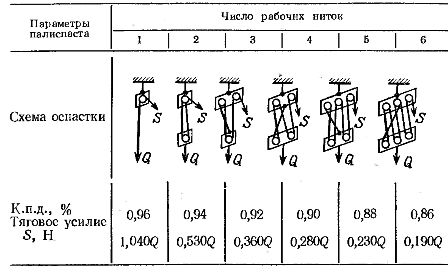

Wielkość siły na końcu obracającej się liny wciągnika łańcuchowego określa wzór S = 9,8Q /(ηн)

gdzie S to wielkość wysiłku, N, Q to masa podniesionego ładunku, kg, η — c. P. D. Wciągnik łańcuchowy, n — liczba łańcuchów wciągnika łańcuchowego. Wartość siły uciągu S nie może przekraczać nośności mechanizmu napędowego. Wyboru schematu wciągnika łańcuchowego w zależności od masy podnoszonego ładunku i udźwigu mechanizmu trakcyjnego (ciągnika, wciągarki) można dokonać zgodnie z tabelą 1.

Współczynnik efektywności, schematy i wielkość siły wyciągania styropianu

Wciągarki i podnośniki

Podczas eksploatacji wciągarek i wciągników stały nadzór nad ich stanem i sprawnością wszystkich części, okresowe przeglądy prewencyjne z eliminacją zauważonych usterek i oznaczeniem osoby odpowiedzialnej za stan wciągarek lub wciągników w specjalnej gazecie, a także ich okresowe badania co najmniej raz w roku na specjalnym stanowisku badawczym lub w miejscu instalacji o obciążeniu statycznym przekraczającym wartość nominalną o 25%.Dane testowe muszą być zapisane w protokole przechowywanym w paszporcie mechanizmu.

Do wciągarki lub wciągnika należy przymocować tabliczkę z datą testu i datą kolejnego testu. Wciągarki i wciągniki, które nie przeszły kolejnego regularnego testu, muszą zostać wycofane z eksploatacji do czasu przeprowadzenia tych testów.

Wciągarki są szeroko stosowane w operacjach załadunku i rozładunku, podwieszaniu transformatorów, przełączników i innego sprzętu do rozdzielnic wnętrzowych, tablic rozdzielczych i szyn zbiorczych do rozdzielnic zewnętrznych. W zależności od rodzaju napędu wciągarki stosowane do instalacji elektrycznych dzielą się na ręczne, elektryczne oraz znormalizowane. Wciągarki ręczne są wykorzystywane do produkcji prac elektrycznych głównie dwojakiego rodzaju - bębna i dźwigni.

Lekkie wciągarki bębnowe i wciągarki dźwigniowe są używane głównie ze względu na ich niewielkie rozmiary i stosunkowo niewielką wagę. Wciągarki ręczne zalecane są do stosowania przy udźwigu nie większym niż 3 tony ze względu na swoją nieporęczność, duży ciężar i znaczny wysiłek na uchwycie wciągarek ręcznych o udźwigu powyżej 3 ton.

Wciągarki z dźwignią ręczną działają na zasadzie ciągnięcia roboczej liny ciągnącej, której lina ma zacisk. Przednia rękojeść osadzona jest na końcu trzonka paska, który jest dwuramienną dźwignią z czopem pośrodku. Aby wprowadzić linę do mechanizmu trakcyjnego, przesuń linę w kierunku uchwytu. W takim przypadku obie pary zacisków rozciągną się i pozwolą na przepchnięcie końca liny holowniczej przez otwór w łączniku, aż wyjdzie on z otworu w łączniku.

Ryż. 5. Wciągarka z dźwignią ręczną

Wciągarki ręczne zalecane są do stosowania przy wykonywaniu niewielkich nakładów pracy, przy braku źródła zasilania oraz przy braku na budowie zmechanizowanych urządzeń dźwigowych (wózki widłowe, dźwigi, wciągarki elektryczne).

Wciągarka elektryczna składa się z następujących głównych jednostek: ramy, bębna, skrzyni biegów, urządzenia hamulcowego i silnika elektrycznego. Napięcie silnika wynosi 380/220 V. Rama służy do umieszczenia na niej wszystkich jednostek wyciągarki. Elektromagnetycznie uruchamiane urządzenie hamujące jest podłączone do elektrycznego silnika wciągarki i działa automatycznie, gdy ten ostatni jest wyłączony. Moment obrotowy przekazywany jest z silnika na bęben wciągarki poprzez skrzynię biegów. Mocowanie bębna do wału skrzyni biegów odbywa się za pomocą sprzęgła zębatego lub krzywkowego.

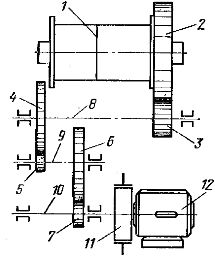

Schemat kinematyczny wciągarki elektrycznej pokazano na rys. 6.

Ryż. 6. Schemat kinematyczny wciągarki elektrycznej: 1 — bęben, 2 — 7 — przekładnie zębate, 8 — 10 — wały przekładni, 11 — urządzenie hamujące, 12 — silnik elektryczny.

Talu to winda podwieszana z napędem ręcznym lub elektrycznym. Wciągniki ręczne wykonane są z przekładnią ślimakową i zębatą, służą do instalowania dławików w celach rozdzielnic wnętrzowych, do remontów i demontażu silników elektrycznych itp. Wciągnik ręczny składa się z górnego i dolnego bloku łańcucha nośnego. Blok górny zawiera obudowę, parę ślimaków obejmującą koło z przekładnią ładunkową i ślimak z urządzeniem hamującym, koło napędowe z łańcuchem bez końca oraz górny hak do zawieszenia. Dolna część składa się z klatki, rolki ładującej i dolnego haka.

Wciągnik jest zawieszony na stałym wsporniku za pomocą górnego haka.Gdy koło napędowe się obraca, ślimak obraca się za pomocą łańcucha, którego wał jest mocno połączony z kołem napędowym. Ślimak napędza koło ślimakowe za pomocą przekładni ładunkowej, jednocześnie wybierając łańcuch ładunkowy i powodując podnoszenie lub opadanie dolnego haka i zawieszonego na nim ładunku. Wciągniki ręczne z przekładnią zębatą produkowane są z udźwigiem do 5 ton.

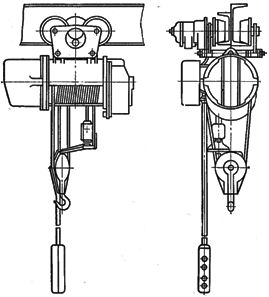

Wciągnik elektryczny przeznaczony jest do pionowego podnoszenia i opuszczania, a także do poziomego przemieszczania ładunków po drodze jednoszynowej, po której porusza się wciągnik. Wciągnik elektryczny typu TE składa się z dwóch głównych zespołów: mechanizmu podnoszącego oraz wózka, do którego podwieszony jest mechanizm podnoszący.

Mechanizm podnoszący składa się z korpusu z wbudowanym bębnem i silnikiem elektrycznym, skrzyni biegów, hamulca elektromagnetycznego oraz urządzenia podwieszającego (zblocza hakowego). Hamulec jest włączany automatycznie po wyłączeniu silnika i zwalniany po włączeniu silnika.

Ryż. 7. Wciągnik elektryczny typu TE

Podwozie składa się z dwóch policzków, do jednego z nich przymocowane są dwie osie z kołami swobodnie obracającymi się, a do pozostałych dwóch kół napędowych, na obrzeżach których nacięte są wieńce zębate. Silniki wciągników są uruchamiane przez odwracalne rozruszniki magnetyczne. Sterowanie podnoszeniem, opuszczaniem oraz ruchem poziomym w prawo lub w lewo Wciągniki elektryczne stosowane są najczęściej w pomieszczeniach do wielkogabarytowego montażu części wyposażenia bloków i zespołów, a także do remontów części rozjazdów (komory rozdzielające, przeciwpożarowe komory gaśnicze) oraz inne wyposażenie ruchomych pomieszczeń inwentarzowych i urządzeń.Wciągniki elektryczne typu TE produkowane są do wysokości podnoszenia 6, 12 i 18 m.

Płacze

Podnośniki są używane głównie do podwieszania i instalowania transformatorów mocy, kompensatorów synchronicznych i innego ciężkiego sprzętu, gdy prace te nie mogą być wykonane przy użyciu dźwigów.

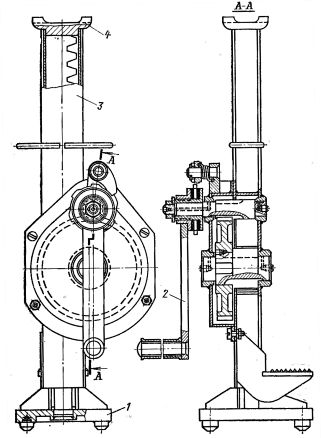

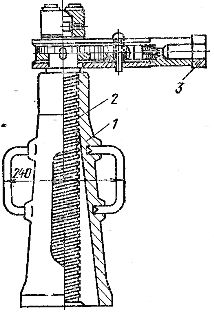

Z założenia podnośniki dzielą się na zębatkowe, śrubowe i hydrauliczne. Regał zębaty składa się ze stałej podstawy 1 ze spawaną pionową listwą zębatą 4, korpusu podnoszącego 3 z przekładnią i uchwytem 2. Ładunek jest podnoszony na górną centralną głowicę lub na dolną nogę.

Ryż. 8. Podnośnik do bagażnika

Obecność dolnej łapy korzystnie odróżnia podnośnik zębaty od innych konstrukcji, ponieważ umożliwia podnoszenie ładunków przy niskim położeniu powierzchni nośnych. Aby podnieść ładunek, obróć uchwyt podnośnika zgodnie z ruchem wskazówek zegara. W tym przypadku obrót jest przenoszony na koło zębate, które tocząc się po szynie 4, unosi skrzynię biegów i obudowę podnośnika wraz z ładunkiem wraz z nim.

W przypadku osłabienia siły obrotowej na rękojeści, specjalna zapadka przytrzymuje rękojeść przez tarczę zapadkową przed obrotem wstecznym pod naciskiem ładunku i tym samym zapobiega upadkowi ładunku. Jednak ze względów bezpieczeństwa nie zdejmuj ręki z uchwytu podczas podnoszenia lub opuszczania ładunku lub gdy ładunek pozostaje w pozycji podniesionej.

Podnośnik śrubowy (rys. 9) składa się z korpusu 1, śruby ładującej 2 oraz rękojeści 3 z grzechotką, pałką i prętem ustalającym ze sprężyną. Podnoszenie ładunku odbywa się poprzez obrót uchwytu w kierunku przeciwnym do ruchu wskazówek zegara.W takim przypadku śruba ładująca 2 obraca się w stałej śrubie wewnętrznej, a śruba ruchoma z głowicą podnośnika i ciężarem spoczywającym na głowicy zostaje podniesiona. Podczas opuszczania ładunku przełącz blokadę zapadki i obróć uchwyt w przeciwnym kierunku.

Ryż. 9. Podnośnik śrubowy

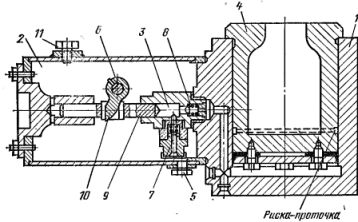

Podnośnik hydrauliczny (Rys. 10) składa się z obudowy 1, zbiornika 2 i pompy 3. Pompa 3 i wałek rozrządu 6 są zamontowane w hermetycznie zamkniętym zbiorniku 2. Zawór 8 w obudowie pod tłokiem 4. Tłok podnosząc się podnosi ładunek. zmniejszyć obciążenie, ciecz wraca do zbiornika. Ciecz jest napełniana przez korek 11, a spuszczanie odbywa się przez korek 5. Do napełniania zbiornika 2 stosuje się olej przemysłowy.

Ryż. 10. Podnośnik hydrauliczny

Wieże teleskopowe i podnośniki hydrauliczne

Wieże teleskopowe są stosowane głównie podczas prac na zewnętrznych szynach zbiorczych rozdzielnic. Wieże teleskopowe zapewniają bezpieczne warunki pracy przy podnoszeniu pracowników z narzędziami, urządzeniami i ciężarami do prac na wysokości, a także zapewniają dogodne warunki do prac wysokowydajnych przy zakładaniu girland, drutów i okuć.

W porównaniu z wieżami teleskopowymi, podnośniki hydrauliczne z wysięgnikiem przegubowym mają tę wielką zaletę, że ich konstrukcja umożliwia, dzięki obecności wysięgnika przegubowego, przemieszczanie kołyski z ładunkiem w stanie podniesionym w dowolnym kierunku bez przemieszczania podnośnika.