Zaciski kablowe

Plombowanie końcowe przeprowadza się w celu uszczelnienia kabla w bezpośrednim sąsiedztwie miejsca przyłączenia jego przewodów przewodzących prąd do urządzeń, szyn zbiorczych urządzeń rozdzielczych i innych elementów instalacji elektrycznej.

Plombowanie końcowe przeprowadza się w celu uszczelnienia kabla w bezpośrednim sąsiedztwie miejsca przyłączenia jego przewodów przewodzących prąd do urządzeń, szyn zbiorczych urządzeń rozdzielczych i innych elementów instalacji elektrycznej.

Obecnie dla napięć do 10 kV stosuje się następujące rodzaje przerw kablowych: w lejku stalowym, w rękawicy gumowej, z żywicy epoksydowej, a także z pasków polichlorku winylu.

Zakończenie kabli w stalowych lejach (oznaczenie typu KVB) jest nadal szeroko stosowane w instalacjach elektrycznych o napięciu do 10 kV, znajdujących się w suchych, ogrzewanych i nieogrzewanych pomieszczeniach. Taka pieczęć może mieć trzy wzory:

-

KVBm — z lejkiem owalnym bez pokrywy i montowanym bez tulei porcelanowych,

-

KBBk — z okrągłym lejkiem, na wyjściu którego rdzenie kabla znajdują się na wierzchołkach trójkąta równobocznego (pod kątem 120°),

-

KVBo — z owalnym lejkiem, przy wyjściu którego przewody kabla znajdują się w jednym rzędzie.

Uszczelki KVBo i KVBk służą do łączenia kabli przeznaczonych na napięcie do 10 kV z przewodami o dowolnym przekroju, przy zakańczaniu kabli na napięcie 3, 6 i 10 kV lejek montowany jest z pokrywą i przepustami porcelanowymi, a przy łączeniu kable na napięcie do 1 kV — bez osłony i przepustów.

Najczęściej stosuje się uszczelnianie końców kabli w stalowym lejku, ponieważ materiały niezbędne do produkcji i odlewania lejków są zawsze dostępne w każdym sprzęcie elektrycznym. Do zakańczania kabli trójżyłowych do napięć do 1 kV o przekroju do 3 x 120 mm2 oraz kabli czterożyłowych o przekroju do 4 x 95 mm2, przeważnie lejków stalowych owalnych o małych rozmiar KVBm są używane. Uszczelnianie odbywa się w następującej kolejności.

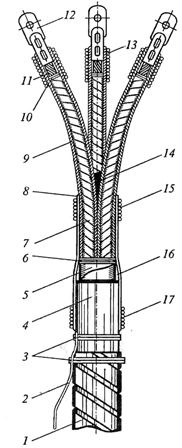

Lejek stalowy do zamontowania oczyszcza się z brudu, umieszcza na kablu (rys. 1, a) i przesuwa po nim (po uprzednim owinięciu go papierem chroniącym lejek przed zanieczyszczeniem). Po odcięciu końcówki kabla podgrzać masę marki MP-1 do 120...130°C i ostrożnie wyparzyć odcięty odcinek.

Żyły są izolowane taśmą samoprzylepną z polichlorku winylu (ryc. 1, b), stosując półzachodzące na siebie zwoje. Lejek jest wciskany na odcięty koniec kabla (ryc. 1, c), znajdują się w nim druty. Następnie, po zaznaczeniu na kablu położenia szyjki lejka, przesuwa się go ponownie.

Ponadto, mocując przewód uziemiający do osłony i pancerza kabla za pomocą bandaża z drutu, przylutuj go (ryc. 1, d ... f).Po usunięciu pozostałej taśmy pierścieniowej z izolacji, a następnie z pancerza kabla (w miejscu, w którym powinna znajdować się szyjka lejka), nawija się stożkowo kilka warstw taśmy żywicznej (ryc. 1, g) w celu ściślejszego zamocowania dyszy na szyjce lejka .

Drut uziemiający przechodzi przez środek uzwojenia (po 3 ... 4 warstwach). Lejek jest wciskany na miejsce, z wysiłkiem umieszczany na szpuli i mocowany pionowo do konstrukcji za pomocą zacisków, do których następnie mocowany jest przewód uziemiający (ryc. 1, h).

Uszy są lutowane lub przyspawane do końców rdzeni kabli, rdzenie kabli są wyginane tak, aby znajdowały się w tej samej odległości od siebie i od ścianek lejka, a następnie podgrzewając lejek do 35 ... 50 ° C, wypełnij go gorącym stołem kablowym. Podczas stygnięcia i obkurczania masę kablową wsypuje się do leja tak, aby jej ostateczny poziom znajdował się nie więcej niż 10 mm poniżej krawędzi leja.

W celu ochrony przed korozją lejek, wspornik i konstrukcja nośna są pomalowane farbą emaliową. Lejek jest oznaczony numerem i przekrojem kabla.

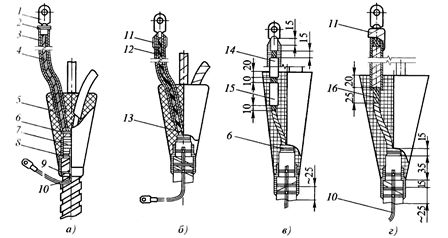

Ryż. 1.Kolejność czynności (a … h) wykańczania liny w stalowym lejku

Zakończenie kabli w rękawicach gumowych (oznaczenie typu KVR) jest dozwolone w pomieszczeniach o normalnym środowisku z różnicą poziomów położenia końców kabli nie większą niż 10 m i jest stosowane do kabli trójżyłowych przeznaczonych do napięciem do 1 kV, o przekroju poprzecznym przewodu do 240 mm2 oraz kablami czterożyłowymi o przekroju przewodu do 185 mm2. Rękawice gumowe wykonane są z kauczuku azotynowego PL-118-11.

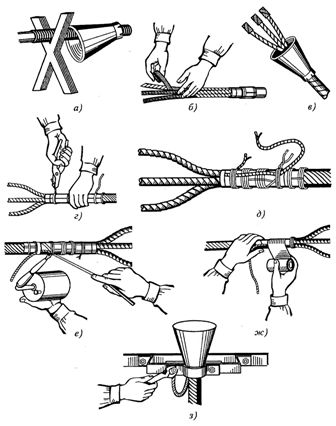

Po przecięciu końcówki kabla należy wykonać montaż terminatora KVR (rys. 2) w następującej kolejności.Najpierw na ucięte żyły 4 kabla nakłada się kilka warstw uzwojenia 2 z samoprzylepnej taśmy polichlorku winylu w pewnej odległości w celu zamocowania izolacji papierowej i zaokrąglenia jej ostrych krawędzi, aby ułatwić ich przejście przez rury 3 i odgałęzienia (palce). 14 na rękawiczce.

Korpus (korpus) 75 rękawicy jest wyginany szczypcami w kilku krokach wzdłuż całego obwodu w obszarze w przybliżeniu równym szerokości zacisku 6 (25 ... 30 mm, w zależności od rozmiaru rękawicy).

Odcinek osłony kabla 9 pomiędzy dwoma pierścieniowymi nacięciami jest usuwany i bandaż 13 z grubej nici jest nakładany na odsłoniętą część izolacji krzyża 12, po czym powstaje szorstkość na wygiętej części korpusu rękawicy 15 , dla którego przecierając go szmatką nasączoną benzyną, obrabia się pilnikiem do taśmy cardo lub pędzlem. Część skorupy, na którą będzie naklejana rękawica, jest czyszczona do połysku, a następnie przecierana szmatką nasączoną benzyną.

Zagięta część korpusu rękawicy i część skorupy są następnie pokrywane cienką warstwą kleju nr 88H. Jeżeli średnica skorupy jest mniejsza niż wewnętrzna średnica rękawicy, wokół skorupy owinięta jest olejoodporna gumka, której każda warstwa jest dodatkowo pokryta klejem. Po 5 ... 7 minutach potrzebnych do wyschnięcia kleju korpus rękawicy jest zawijany na rolkę taśmy. Głębokość mocowania rękawicy do obudowy E powinna wynosić 30…35 mm.

Przymocuj korpus rękawicy do korpusu za pomocą specjalnego zacisku lub dwóch bandaży z czterech zwojów drutu miedzianego lub ze stali ocynkowanej o średnicy 1 mm (po uprzednim nawinięciu na korpus dwóch warstw taśmy gumowej w miejscach ich zainstalowany).

Po tymczasowym zawiązaniu gumowych rurek bawełnianą lub gumową taśmą bezpośrednio w rękawicy, aby zabezpieczyć izolację z taśmy papierowej przed uszkodzeniem, żyły kabla są wyginane i wyginane.

Zagiąć końce żył izolujących żyły w obszarze równym długości części rurowej końcówki 1 plus 8 mm, przygotowując w ten sposób żyły kabla do zakończenia. Aby ułatwić zginanie rur, zewnętrzne powierzchnie tych obszarów są smarowane wazeliną lub olejem smarowym.

Wciśnij, zgrzej lub przylutuj końcówki do końców rdzeni przewodzących, a następnie przetrzyj ich cylindryczną (rurową) część szmatką zwilżoną benzyną.

Zakrzywioną część rury szorstkuje się pilnikiem lub szczotką stalową po przetarciu szmatką zwilżoną benzyną, a następnie nakłada się na nią cienką warstwę kleju nr 88H.

Rolki owinięte olejoodporną taśmą kauczukową i pokryte klejem nr 88H umieszcza się w otworach końcowych powstałych podczas prasowania metodą miejscowego wciskania. Jeżeli średnica cylindrycznej części końcówki jest mniejsza niż wewnętrzna średnica rury, czyli jest między nimi różnica, to tyle warstw gumy olejoodpornej, uprzednio przetartej benzyną i pokrytej klejem nr 88H , są nawinięte na końcówkę, jeśli konieczne jest jej całkowite wyeliminowanie. W celu uszczelnienia rurka jest odkręcana na cylindryczną część końcówki.

Uszczelnienie można również wykonać przez wklejenie kawałka rury o takiej długości, aby całkowicie zakryła cylindryczną część końcówki i weszła do głównej rury na odległość równą dwóm jej średnicom. W tym przypadku sklejone powierzchnie rur (głównej i sekcji) są najpierw szorstkowane, przecierane szmatami nasączonymi benzyną, pokrywane klejem nr 88H i pozostawiane do wyschnięcia, a następnie ponownie nakłada się grubą warstwę kleju nr 88H na wewnętrzną powierzchnię segmentu rurki i natychmiast docisnąć do końcówki.

Ryż. 2. Budowa zakończenia KVR (a) i rodzaj rękawic gumowych dla kabli trzy- i czterożyłowych (b): 1 — góra, 2, 11 — uzwojenie taśmy PVC, 3 — rurka z gumy azotynowej, 4 — rdzeń kabla, 5 — rękawica, 6 — wspornik, 7 — przewód uziemiający, 8 — odbojnik, 9 — osłona kabla, 10 — gumowa uszczelka olejoodporna, 12 — izolacja pasa, 13 — bandaż, 14 — palec rękawicy, 15 — korpus rękawicy, 16 — wzniesienie dla czterożyłowego czterożyłowego kabla

Podczas uzupełniania rdzenia przez spawanie za pomocą odlewów marki LA pasek gumy olejoodpornej jest nawijany na odsłoniętą część rdzenia z przejściem jego zwojów na końcówkę i izolację rdzenia. Dopuszcza się również uszczelnienie tej cewki ciągłym bandażem ze skręconego sznurka o średnicy 1,5 ... 2 mm, który następnie pokrywa się lakierem asfaltowym.

Najpopularniejsze metody uszczelniania rur gumowych do złączek pokazano na ryc. 3. Gumowe rurki 1 są mocowane do korpusu końcówki za pomocą specjalnej taśmy 3 lub 4 zwojów drutu miedzianego o średnicy 1 mm.

Ryż. 3.Sposoby uszczelniania rur gumowych na końcówce aluminiowej: a — przez wstępne zwijanie rury, b — za pomocą kawałka rury, c — skręcony sznurek na kształtce, 1 — rura gumowa, 2 — zwój z taśmą gumową olejoodporną , 3, 5 — bandaże z taśmy stalowej i sznurka, 4 — łączniki z rurki gumowej

Epoksydowa głowica kablowa wyróżnia się prostotą wykonania, niezawodnością, dużą wytrzymałością elektryczną i mechaniczną, bezpieczeństwem oraz odpornością termiczną (temperatura pracy takiego uszczelnienia wynosi od -50 do +90°C).

Posiada ogólne oznaczenie typu KVE i służy do zakańczania kabli elektroenergetycznych przeznaczonych do napięć do 10 kV i stosowanych w dowolnych pomieszczeniach, a także w zewnętrznych instalacjach elektrycznych podlegających ochronie przed bezpośrednim działaniem opadów atmosferycznych i promieni słonecznych.

Po utwardzeniu związku epoksydowego formowany jest korpus wykończony żywicą epoksydową, formowany w stożkowy kształt, tymczasowo przesuwany wzdłuż końca kabla.

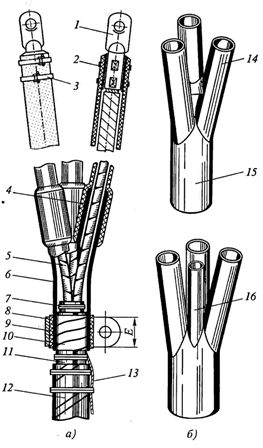

Wkładka epoksydowa korpusu (rys. 4) może mieć następującą konstrukcję:

-

KVEN — z rurkami z gumy azotynowej z drutami do stosowania w suchych pomieszczeniach,

-

KVED — z rurami dwuwarstwowymi (dolna warstwa z polichlorku winylu, górna warstwa z polietylenu) rurami na żyłach do stosowania w wilgotnych pomieszczeniach i obszarach o klimacie tropikalnym i subtropikalnym,

-

KVEP — z wyjściem z osłony izolowanych przewodów wlutowanych wewnątrz żył wielożyłowych kabla przeznaczonego na napięcie do 1 kV, do stosowania w pomieszczeniach wilgotnych oraz na terenach o klimacie tropikalnym i subtropikalnym,

-

KVEz — z rurkami z kauczuku azotynowego na żyłach jednodrutowych kabli przeznaczonych do napięć do 1 kV i urządzeniem „zamkniętym” wewnątrz puszki do stosowania w wilgotnych pomieszczeniach i obszarach o klimacie tropikalnym i subtropikalnym.

Ryż. 4. Ostateczne uszczelnienie epoksydowe kabli różnej konstrukcji: a — KVEN, b — KVED, c — KVEP, d — KVEz, 1 — końcówka, 2 — bandaż lub zacisk, 3 — rurka z kauczuku azotynowego, 4 — przewód przewodzący w izolacji fabrycznej , 5 — obudowa mieszanki epoksydowej, 6 — opaska z surowych nitek na izolacji pasa, 7 — osłona kabla, 8 — uzwojenie dwuwarstwowe, 9 — opaska druciana przewodu odgromowego, 10 — drut odgromowy, 11 — nawinięcie taśmy bawełnianej pokrytej domieszką epoksydową, 12 — rura dwuwarstwowa, 13 — drut izolowany, 14 — połączenie rdzenia przez lutowanie, 15 — nawinięcie z taśmy samoprzylepnej PVC, 16 — odsłonięta część rdzenia

Oprócz powyższego, końcówki KVEo stosowane są również bez korpusu odlewanego epoksydowo, natomiast z rolką taśm bawełnianych sklejonych mieszanką epoksydową, przeznaczone są do końcowego zakańczania kabli jednożyłowych przeznaczonych na napięcia do 1 kV, na takich samych warunkach jak zaciski KVEN i KVED.

Montaż zacisków rozpoczyna się po przecięciu przewodu, zgodnie z instrukcją ogólną. Wymiary taśm kablowych dla zacisków KVEP i KVEz określa się na podstawie rys. 5 i tab. 1.

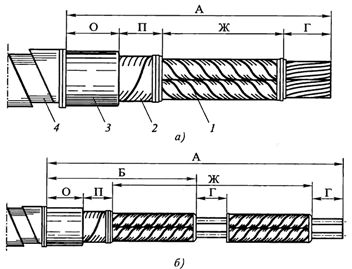

Ryż. 5. Cięcie kabla do mocowania KVEP (a) i KVEz (b): 1 — żyła w izolacji fabrycznej, 2 — izolacja pasa, 3 — powłoka, 4 — ekran kabla

Osobliwością zakończenia KVEP jest to, że nie wychodzą z niego przewodzące rdzenie kabla, ale przymocowane do nich kawałki izolowanego drutu. Wykonuje się to w następujący sposób.Wybiera się kawałek izolowanego drutu o wymaganej długości o przekroju odpowiadającym przekrojowi rdzenia kabla, jego końce są czyszczone, przygotowując się do podłączenia jednego z nich do rdzenia kabla, a drugiego do końcówki.

Tabela 1 Rozmiary opasek kablowych do mocowania kształtek KVEP i KVEz

Rozmiar segmentów segmentów kanałów, mm (patrz ryc. 5) AOONSGBCEP-1, Quep-2170352040-Qvep-3, Queep-4210502045-CVEP-5, Quep-62405020-Quep-724-CV -2, KVEz-3F + 5535202595KVEz-4, KVEz-5F + 55352025120

Uwagi:

1. Długość ciętych żył kabla (segment Ж) przyjmuje się w zależności od warunków układania i łączenia, ale nie mniej niż 150 mm.

2. Sekcję G dla zakończenia KVEz ustala się w zależności od sposobu zakończenia przewodów.

Odsłonięte końce miedzianego rdzenia kabla i drutu miedzianego są odtłuszczane, wkładane do miedzianej tulei łączącej i lutowane przez wlanie do nich lutu POS-30 lub POS-40. Aluminiowy rdzeń kabla jest połączony z drutem aluminiowym w aluminiowej tulei poprzez lutowanie, zalewanie lub zaciskanie.

Po podłączeniu rdzenia kabla do żyły na odsłonięty obszar nakleja się szpulę taśmy samoprzylepnej z polichlorku winylu, przewód uziemiający jest lutowany do ekranu i taśm, a następnie rdzeń i powłokę w miejscu zakończenia odtłuszcza się acetonem aż zapewnią lepszą przyczepność do masy epoksydowej.

Na przygotowanym końcu kabla montowany jest ruchomy stożek, tak aby żyły kabla znajdowały się w odległości co najmniej 6 ... 7 mm od każdego punktu jego krawędzi, a sekcja lutownicza znajdowała się w środku. Formę zalewa się mieszanką epoksydową i po stwardnieniu usuwa.

Zakończenie epoksydowe KVEz (patrz rys. 4, d) różni się od zakończenia KBEp tym, że na jednożyłowych drutach pełnych kabla pozostawiono odcinki G o długości 25 mm, zwane zamkami, wolne od izolacji (patrz rys. 5). Tubę z kauczuku azotynowego o takiej długości nakłada się na druty z odsłoniętymi odcinkami, co pozwoli jednym końcem naciągnąć na cylindryczną część końcówki, a drugim zagłębić się w zagłębieniach korpusu epoksydowego na głębokość co najmniej 20 mm.

Podczas instalowania i wypełniania formy żywicą epoksydową elementy osadzone KVEz spełniają te same wymagania, co elementy osadzone KVEP.

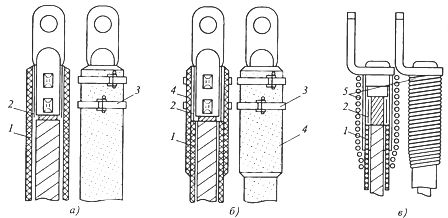

Ryż. 6. Zakończenie KVV: 1 — ekran kabla, 2 — przewód uziemiający, 3 — paski drutu ekranu i powłoki, 4 — powłoka kabla, 5 — izolacja fabryczna, 6 — bandaż z przędzy bawełnianej na izolacji pasa, 7 — żyła fabryczna izolacja, 8 — uzwojenie paska w kształcie szkła, 9 — uzwojenie rdzenia, 10 — bandaż z przędzy bawełnianej na izolacji żyły, 11 — odsłonięta część rdzenia, 12 — zacisk kablowy, 13, 15, 17 — bandaże, 14 — wypełnienie, 16 — wałek wyrównujący

Zakończenie kabli taśmami PCV

Plomby zakończeniowe z taśm i lakierów z polichlorku winylu (oznaczenie typu KVV) stosuje się do kabli w izolacji papierowej, przeznaczonych na napięcia do 10 kV i stosowanych wewnątrz pomieszczeń, jak również w instalacjach na zewnątrz w temperaturze otoczenia nie przekraczającej 40°C i poddanych do ochrony przed bezpośrednią ekspozycją na opady atmosferyczne i światło słoneczne.

Terminację KVV stosuje się, gdy różnica poziomów najwyższego i najniższego punktu położenia kabla na trasie nie przekracza 10 m, w innym przypadku stosuje się specjalną terminację KVV. Montaż kształtek KVV odbywa się w temperaturze otoczenia co najmniej 5 ° C.

Uszczelnienie KVV (ryc. 6) odbywa się za pomocą kleju (pierwsza wersja) lub bez kleju (druga wersja) taśmą z polichlorku winylu, stosując odpowiednio kompozycje nr 1 (pokrywka) lub nr 2 (wypełnienie), klej PVC (Rys. z warstwą kleju) taśma ma grubość 0,2 ... 0,3 mm i szerokość 15 ... 20 mm, a taśma nieklejąca ma grubość 0,4 mm i szerokość 25 mm. Wymiary przekroju kabla do uzupełnienia KVV określa się za pomocą tabeli. 2 i ryc. 5, A.

Końcówki kablowe są spawane, lutowane lub zaciskane na końcach rdzeni kabli.

W przypadku zakańczania żył kabla poprzez zaciśnięcie końcówki przez miejscowe wgłębienie, stosuje się wyłącznie końcówki rurowe posiadające plombę fabryczną. Przed zaciśnięciem drutu aluminiowego kabla, wewnętrzna powierzchnia końcówki jest czyszczona szczotką z drutu stalowego i smarowana pastą kwarcowo-wazelinową.

Po zdjęciu izolacji z końcówek drutu na długość równą długości rurkowej części końcówki i wytarciu ich z taśmy cardo do metalicznego połysku, odsłoniętą powierzchnię smaruje się również pastą kwarcowo-wazelinową.

Po takim przygotowaniu końcówkę umieszcza się tak, aby spoczęła na rdzeniu, a po umieszczeniu jej w mechanizmie prasującym za pomocą wcześniej wybranego stempla i matrycy należy ją zgiąć.Wgłębienia uzyskane na rurowej części końcówki po zaciśnięciu przeciera się szmatką zwilżoną benzyną, nasmarowaną kompozycją nr 2, a następnie wypełnia rolkami taśmy z polichlorku winylu i kompozycją polichlorku winylu nr 2.

Objętość i kształt rolki taśmy muszą odpowiadać głębokości i kształtowi otworu. Motek jest wciskany w otwór, a następnie pokryty mieszanką nr 2.

Półki utworzone na przejściach od zewnętrznej powierzchni cylindrycznej części końcówek kablowych do izolacji rdzenia są wyrównane za pomocą zwoju taśmy z polichlorku winylu o szerokości 7,5 mm, dla której rolka taśmy o szerokości 15 mm jest przecięta na pół. Podobnie wyrównaj listwę przy przejściu od osłony ołowianej lub aluminiowej do izolacji pasa.

Tabela 2. Wymiary listwy kablowej do montażu zacisków KVV

Rozmiar instalacji Przekrój przewodu, mm2, dla kabli napięciowych, kVWymiary segmentów kanału, mm (patrz ryc. 4, a)1610АОНСКВВ-1До 25—F + 653015KVV-235…5010…25-F + 705020KVV-370…9535 … 5016…25F + 1058025KVV-4120… 15070…9535… 70F + 1058025KVV-5185120…15095…120F + 12510025KVV-6240185150F + 12510025KVV-7-240185F + 12 510025KVV-8—240F + 12510025

Uwagi:

1. Długość ciętych przewodów (odcinek G) przyjmuje się w zależności od warunków przyłączenia, ale nie mniej niż 150 mm dla kabla na napięcie 1 kV, 250 mm na napięcie 6 kV i 400 mm na napięcie 10kV.

2. Przekrój G ustala się w zależności od sposobu zakończenia przewodów.

Następnie szmatką lekko zwilżoną benzyną przetrzyj zewnętrzne powierzchnie izolacji przewodów i izolacji pasa, a każdy rdzeń od izolacji pasa do części stykowej końcówki owiń taśmą z polichlorku winylu (w trzech warstwach z drutem krzyżowym) przekroju do 95 mm2 oraz w czterech warstwach o przekroju 120 mm2 i więcej).

Warstwy taśmy z polichlorku winylu nakłada się z 50% zakładką poprzedniego zwoju (zakładką) iz naprężeniem, przy którym taśma jest rozciągana ze zmniejszeniem początkowej szerokości nie więcej niż o 1/4. Ostatnia warstwa uzwojenia każdego rdzenia jest wykonywana przez zbliżenie się do całego skoku ołowianej lub aluminiowej osłony.

Uzwojenie każdego rdzenia pokrywa się pędzelkiem grubą warstwą kompozycji nr 2 w odcinkach o długości 70, 100 lub 120 mm (licząc od końca izolacji pasa) o średnicach kabli wzdłuż osłony odpowiednio do 25 mm , 40 i 55 mm. Kompozycję nakłada się na tę część powierzchni każdego rdzenia, która jest skierowana do wewnątrz.

Za pomocą pędzla lub drewnianej szpatułki stosuje się związek nr 2 do wypełnienia wewnętrznej przestrzeni między żyłami. Następnie żyły wciska się rękami w wiązkę i mocuje w tej pozycji bandażem z bawełnianej taśmy w odległości 10 mm od obszaru pokrytego kompozycją nr 2.

Zewnętrzna powierzchnia pęczka ściśniętych żył jest również pokryta grubą warstwą kompozycji #2 (przy użyciu kompozycji wytłaczanej w wiązce). Ilość kompozycji w rowkach utworzonych przez żyły powinna być taka, aby wychodziła w postaci trzech rolek ponad powierzchnię wiązki, to znaczy nie powinny one pozostawać niewypełnione kompozycją, w której powietrze i wilgoć mogą gromadzić.

Na odcinku rdzeni sprasowanych w wiązkę oraz na odcinku płaszcza kabla nałożona jest taśma szklana uzwojenia z ośmiu warstw taśmy polichlorku winylu z 50% zakładką (niezależnie od przekroju kabla i napięcia) oraz przy odległości 20 mm od końców tego uzwojenia i na cylindrycznej części pręta kablowego — skręcone bandaże sznurka o średnicy 1 mm (Tabela 3).

Opatrunki pokrywa się za pomocą pędzla związkiem polichlorku winylu nr 1.

Aby zwiększyć odporność na wilgoć, zewnętrzna powierzchnia uszczelki jest pokryta lakierem asfaltowym lub kolorową farbą emaliową.

Tymczasowy bandaż wykonany z taśmy bawełnianej nałożony 10 mm nad szklaną cewką można zdjąć po wygięciu drutów i podłączeniu ich do styków odpowiednich gumek aparatu lub rozdzielnicy oraz po wystarczającym wysuszeniu kompozycji nr 2.

Ponadto, zanim kompozycja 2 wyschnie, pożądane jest uwolnienie osadzenia od nacisku kompozycji impregnującej, który powstaje z powodu różnicy poziomów położenia końców kabla. Połączenie kabla z nowo zainstalowaną głowicą pod obciążeniem jest dozwolone nie wcześniej niż po 48 godzinach od zakończenia instalacji.

Uszczelki KVV z nieprzylepną taśmą z polichlorku winylu i płynną masą nr 1 montuje się w taki sam sposób jak uszczelki z taśmą samoprzylepną. W takim przypadku każda warstwa cewki (aby nie osłabić gęstości jej nakładki przed zakończeniem kolejnej warstwy) jest tymczasowo mocowana bandażem złożonym z 2-3 pasm niewykończonych nici.

Tabela 3 Zależność szerokości bandaża od przekroju żył kabla

Przekrój rdzenia, mm2162535507095120150185240 Szerokość bandaża, mm25303540455055657075

Powierzchnia każdej warstwy cewki jest najpierw pokrywana jedną, a po wyschnięciu drugą warstwą kompozycji nr 1. Następną warstwę taśmy nakłada się na trzecią warstwę kompozycji nr 1, która nie jest nakładana od razu na całej długości, ale stopniowo w odcinkach o długości 100 mm.

Stosuje się uszczelnienia KVV o specjalnej konstrukcji przy dużych różnicach poziomów położenia końców kabli. Różnią się one od uszczelek pierwszej i drugiej konstrukcji tym, że uzwojenie izolacji rdzenia wykonane jest z pięciu warstw taśmy z polichlorku winylu, a grzbiet uszczelnienia jest uszczelniony masą epoksydową zamiast polichlorku winylu nr 2.

W kształtkach KVV o specjalnej konstrukcji cewka poziomująca między końcówką a izolacją rdzenia jest wykonana z taśmy bawełnianej z obfitą warstwą żywicy epoksydowej na każdym zwoju.