Złącza do kabli elektroenergetycznych: wymagania, klasyfikacja, rodzaje, sposób montażu, najczęściej popełniane błędy

Cechą charakterystyczną konstrukcji wszelkich linii kablowych elektroenergetycznych w sieciach elektrycznych jest konieczność ich wykonania w szczelnej obudowie, zabezpieczonej przed szkodliwym wpływem kabla na środowisko. Powłoka kabla zakopanego w wykopie jest stale narażona na działanie wód gruntowych, rozpuszczonych kwasów glebowych oraz naprężeń mechanicznych.

Długość linii kablowych może sięgać kilkudziesięciu kilometrów, a producenci zmuszeni są do ich produkcji o ściśle odmierzonej długości konstrukcyjnej, która jest ograniczona wielkością rolki kabla i możliwościami jej transportu pojazdami.

Dlatego podczas instalowania takich linii elektroenergetycznych istnieje potrzeba wysokiej jakości połączenia odcinków budowlanych kabli w jednej linii i ich połączenia z urządzeniami wejściowymi sprzętu elektrycznego.

W tym celu stosuje się złącza, które nazywane są:

1. złącze do łączenia ze sobą odcinków kabla;

2.zacisk realizujący przełączanie odcinków zaciskowych linii kablowej na szyny rozdzielcze wejść tablicy elektroinstalacyjnej.

W tym przypadku pierwsze konstrukcje są całkowicie umieszczone w wykopie i zasypane ziemią, a drugie są chronione metalowym korpusem osłony, zamykanym na zamek, przed penetracją osób niepowołanych.

Wymagania techniczne dla złączy

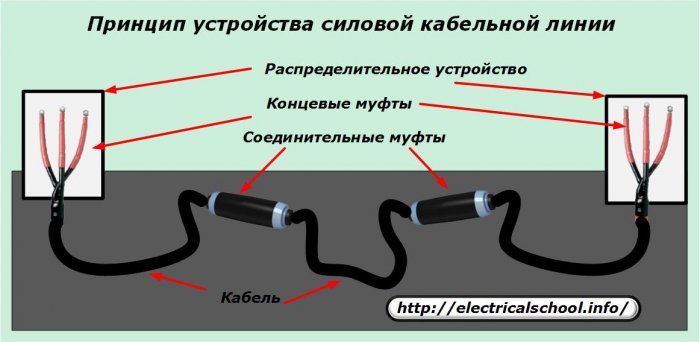

Jeśli spojrzysz na powyższy obrazek, wyraźnie zobaczysz, że wszystkie złącza łączą się szeregowo w oddzielnych częściach linii kablowej. Nakłada to na nich konieczność przesyłania prądu, podobnie jak kabel, za pomocą minimalne straty napięcia i zachowując wszystkie swoje właściwości elektryczne.

W takim przypadku powierzchnia styku drutów z tulejką powinna odpowiadać ich wymiarom lub nawet nieznacznie je przekraczać, a siła zaciskania powinna zapewniać nie tylko wytrzymałość mechaniczną, ale również wysokiej jakości przepływ prądu elektrycznego o w miarę możliwości - niski opór przenoszenia.

Dlatego przewody wszystkich kabli zasilających są przymocowane:

-

uszy dokręcone śrubami;

-

śruby lub tuleje zaciskowe.

Warstwa izolacyjna złącza, podobnie jak sam kabel, musi:

-

wytrzymuje napięcie międzyfazowe instalacji elektrycznej;

-

wyklucza podział sprawy;

-

wytrzymać agresywne oddziaływanie gleby przez dziesięciolecia.

Klasyfikacja złączy

Na wybór konstrukcji złącza mają wpływ takie cechy kabla jak:

-

wartość napięcia;

-

liczba mieszkańców;

-

przekrój i materiał drutów;

-

rodzaj izolacji międzyfazowej;

-

metody ochrony przed zewnętrznymi wpływami mechanicznymi i chemicznymi.

Aby sprostać tym warunkom tworzone są tulejki pod konkretne kable.

W zależności od wartości napięcia roboczego złącza produkowane są dla:

-

linie kablowe wysokiego napięcia;

-

instalacje elektryczne do 1000 woltów.

Liczba rdzeni połączonych złączami z reguły może być ograniczona do trzech lub czterech. Ale w niektórych przypadkach istnieją kable o różnej liczbie rdzeni.

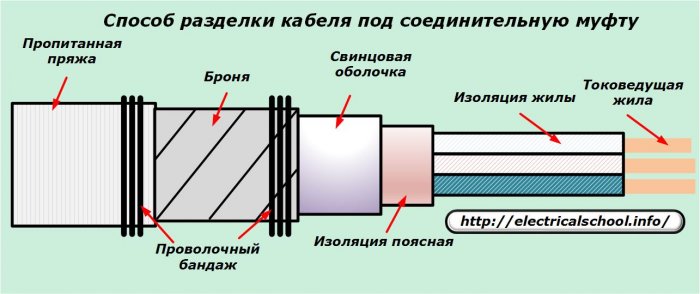

Aby zamontować osłonę na kablu należy odpowiednio przyciąć końcówki, ostrożnie usunąć warstwy izolacji i kolejno przygotować każdą powierzchnię do montażu w osłonie, jak pokazano na poniższym zdjęciu.

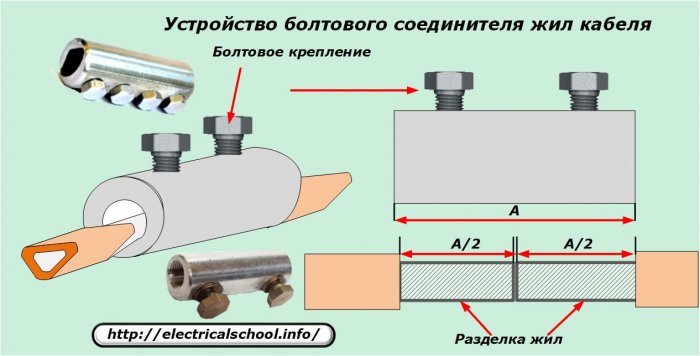

Zasada łączenia drutu ze śrubami dla dwóch kabli jest pokazana na zdjęciu.

Izolacja z każdego rdzenia jest usuwana na połowie długości rury łączącej, w którą wkładane są oba końce i zaciskane śrubami.

W ten sam sposób przecięty drut jest podłączony do końcówki końcowej.

Dopiero wtedy zdejmowana jest izolacja na całej długości wnęki na rurę.

W przypadku wielożyłowych drutów miedzianych splecionych w jedną wiązkę wygodnie jest zastosować specjalne uszka wykonane z odkształcalnych miękkich metali, które po ściśnięciu specjalną praską tworzą mocne połączenie mechaniczne i dobry styk elektryczny.

Siła równomiernie rozłożonego zaciskania dochodzi do kilku ton.

Rodzaj izolacji przewodu międzyfazowego determinuje konstrukcję zastosowanych złączy.

Złącza

Np. model 1Stp-3×150-240 S przeznaczony do składania gilz owiniętych specjalną klasą papieru z warstwą impregnującą. Dekodowanie jego oznaczenia:

-

«1» — dla napięć do 1 kV;

-

«C» — połączenie;

-

«TP» - termokurczliwe (termoplastyczne);

-

«3» — liczba żył;

-

«150-240» - granice przekroju zastosowanych drutów w mm;

-

«C» — z dostawą mechanicznego sprzęgu sworzniowego.

Złącza do kabli z żyłami PVC lub XLPE w oznaczeniu mają dodatkowy indeks «P», np. 1PStp-4×150-240 S.

W takim przypadku po oznaczeniu termoplastyczności izolacji można wskazać cechę konstrukcyjną: „R”, „B”, „O”, co oznacza: naprawa, z pancerzem, kabel jednożyłowy. Przykłady oznaczeń:

-

StpR, PStpR;

-

StpB, PStpB;

-

StpO, PStpO.

Sprzęgła redukcyjne

Wykorzystywane są jako rodzaj konstrukcji łączących, które umożliwiają łączenie końcówek różnego rodzaju kabli. Przykładem tego jest połączenie 1Stp-PStp-3×150-240 S.

Łączniki końcowe

Dla końcówek kablowych z izolacją z papieru impregnowanego stosuje się oznaczenie 1KV (N) TP-3×150-240 N... Tutaj dodatkowe symbole K, B, H, H niosą ze sobą następujące informacje:

-

terminal;

-

instalacja wewnętrzna (zewnętrzna);

-

z kompletem śrub mechanicznych.

Do oznaczania przepustów kabli z izolacją z PCW lub XLPE obowiązują zasady wymienione powyżej z oznaczeniem symbolem „K”.

Pod względem konstrukcji zabezpieczeń zewnętrznych, najtrwalsze są kable pokryte taśmą pancerną. Aby połączyć ich końce, jak już wspomniano, utworzono złącza oznaczone indeksem „B”. Proste powłoki kabli zasilających nie mają pancerza.

Tarcza ochronna musi mieć ten sam potencjał względem ziemi i żył. W tym celu wszystkie końce kabla uziemiającego są połączone w określony sposób z metalowymi częściami złączy przez odpowiedni zacisk.

Do łączenia kabli wysokiego napięcia o napięciu 6-10 kV stosuje się złącza:

1. żywica epoksydowa:

2. prowadzić.

Konstrukcje epoksydowe najbardziej odporne na działanie agresywnego środowiska. Stosowane są również jako uchwyty do izolacji kabli impregnowanych papierem. Do ich montażu składa się obudowa z dwóch połówek, w których instalowane są połączenia elektryczne. W skład takiego sprzęgła wchodzi:

-

pojemnik z wymieszaną żywicą i wypełniaczem;

-

ampułka z utwardzaczem;

-

materiały pomocnicze.

Łączniki epoksydowe są dodatkowo owijane blachą azbestową i zabezpieczane przed ewentualnymi uszkodzeniami mechanicznymi metalowymi osłonami o grubości ścianki co najmniej 5 mm.

Złącza ołowiane przeznaczone do łączenia przewodów w osłonie aluminiowej lub ołowianej. Wykonane są w postaci rur o średnicy 6-11 cm i długości 45-65 cm Po połączeniu drutów metalowych w zwykły sposób miejsca z odsłoniętą izolacją traktuje się gorącą masą kablową MP -1 marka do usuwania wilgoci. Fabryczna warstwa izolacyjna jest następnie przywracana poprzez nawijanie oleju na papier kablowy.

Złącza ołowiane są również zabezpieczone metalowymi osłonami, podobnie jak konstrukcje epoksydowe.

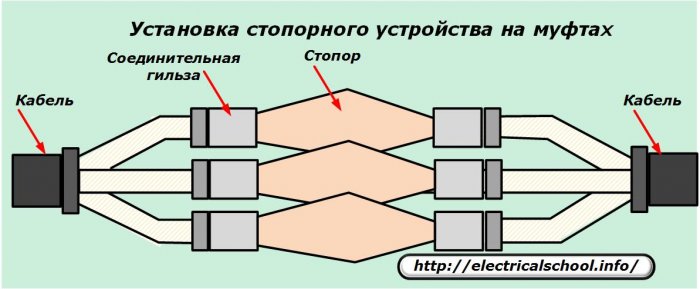

Sprzęgła zatrzymujące są rodzajem sprzęgła. Służą do zapobiegania kapaniu masy impregnacyjnej izolacji papierowej na przewody metalowe przy przekroczeniu różnicy wysokości.

Wtyczka jest tworzona z wydrążonych prętów miedzianych lub aluminiowych, które są izolowane warstwą kilku zwojów bakelizowanego papieru. Trzy wtyki kombinowane są osadzone w przegrodzie z włókna szklanego lub getinaxu z mosiężnym uchwytem i umieszczone pośrodku korpusu złącza.

Rękawy termokurczliwe

Montaż warstwy izolacyjnej na bazie materiałów termokurczliwych z wulkanizowalnych polimerów znacznie ułatwia technologię łączenia żył kabla i przyspiesza czas pracy o około połowę.

Materiał, z którego wykonane są te rurki, po podgrzaniu do temperatury 120-140 stopni płomieniem palnika lub przemysłowej suszarki do włosów kurczy się na średnicy i ściśle przylega do powierzchni, która ma być zaciśnięta, hermetycznie ją uszczelniając. Powietrze ze wszystkich wnęk jest wypierane przez ogrzany polimer, który penetruje wewnętrzne wnęki i nierówności.

Gdy polimer ostygnie, całkowicie przylega do elementów kabla i uszczelnia je. Żywotność takich powłok w różnych środowiskach wynosi co najmniej 30 lat.

Złącza izolowane zimnokurczliwie

Konstrukcje te wykorzystują nową technologię elastomerową polegającą na naciąganiu warstwy dielektryka wykonanej ze specjalnej gumy silikonowej na izolowaną powierzchnię kabla. Odbywa się to w temperaturze pokojowej i bez ogrzewania przez rozciąganie lub kurczenie na zimno.

W tej metodzie łącznik kablowy z materiału elastomerowego jest umieszczany wewnątrz kabla spiralnego i wprowadzany w miejsce instalacji. Rura jest następnie rozprowadzana po powierzchni łączącej części i wsuwa się w strefę izolacji łączonych elementów po obu stronach.

Warstwa spiralna jest następnie po prostu odkręcana przez obrót w kierunku przeciwnym do ruchu wskazówek zegara i usuwana, a izolacja automatycznie hermetycznie uszczelnia wszystkie powierzchnie.

Metoda ta pozwala na bezpieczny montaż łączników w konstrukcjach palnych.

Typowe błędy w montażu łączników końcowych

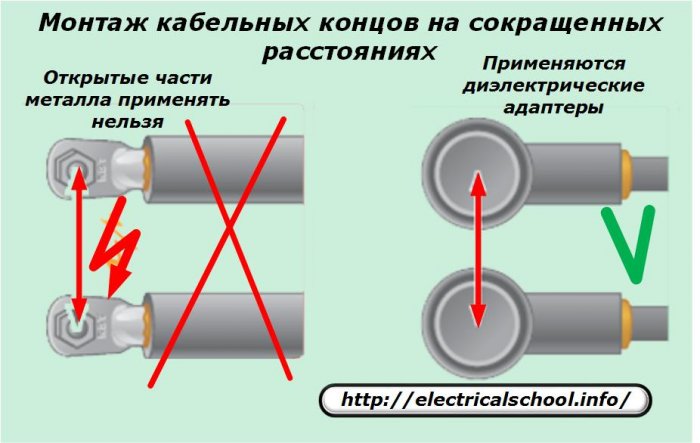

Niezachowanie bezpiecznych odległości

W przepustach końcowych kabli wysokiego napięcia należy zachować dopuszczalne odległości między fazami a ziemią, w przeciwnym razie istnieje możliwość zniszczenia izolacji tuż wewnątrz rozdzielnicy. Jeśli wymiary ekranu nie pozwalają na to, aby to wytrzymać, stosuje się specjalne adaptery dielektryczne.

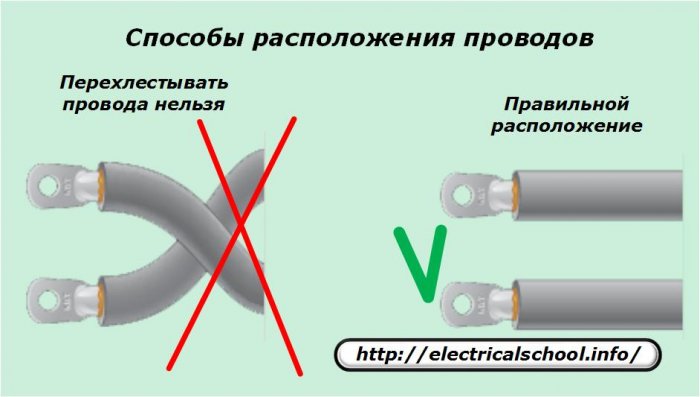

Orientacja międzyfazowa

Niemożliwe jest nakładanie i nakładanie się przewodów w złączach przy napięciu 6-35 kV ze względu na pojawienie się napięcia pola elektrycznego. Jeżeli do wyrównania napięcia nie zastosowano rurki kompensacyjnej, to zabronione jest krzyżowanie faz podczas refazowania.

Wskazówki z okienkiem inspekcyjnym

Zabrania się stosowania uszu wykonanych z otworem do monitorowania stanu przewodów na zewnątrz pomieszczeń w rozdzielnicach. Przez to miejsce nastąpi kontakt z wilgocią z powietrza, która zrywa szczelność połączenia, aktywuje procesy utleniania metalu i pogarsza jego właściwości elektryczne.

Montaż izolatorów na przewodach złączy zewnętrznych

Końcówkę można zamontować w pozycji pionowej na różne sposoby, jednak jej lejek ochronny powinien zawsze odprowadzać wilgoć ze złącza, a nie zbierać i kierować ją do wewnątrz.

Ponadto izolatory te nie mogą stykać się ze sobą.

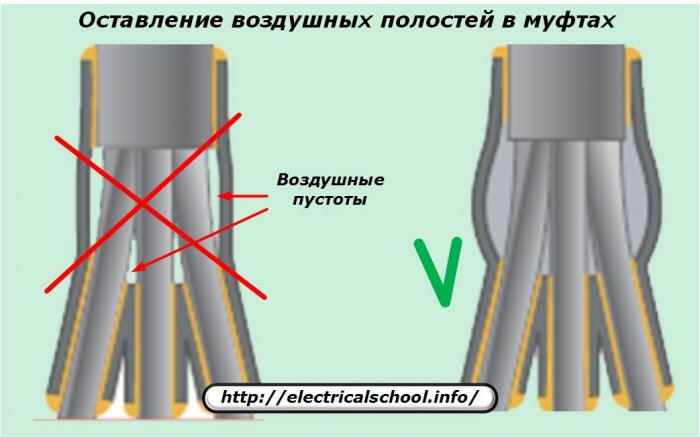

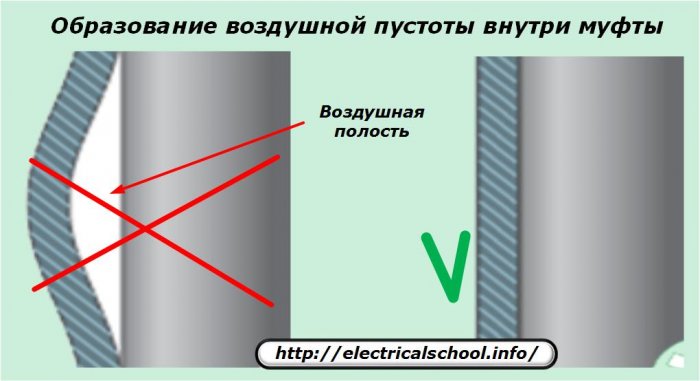

Pęcherzyki powietrza w złączach

Obecność pęcherzyków powietrza wewnątrz złączy przyczynia się do rozwoju procesów jonizacji środowiska gazowego, co prowadzi do uszkodzenia materiału złączki. Z tego powodu wszystkie ubytki muszą być wypełnione specjalnym uszczelniaczem.

Typowe błędy podczas instalowania złączy

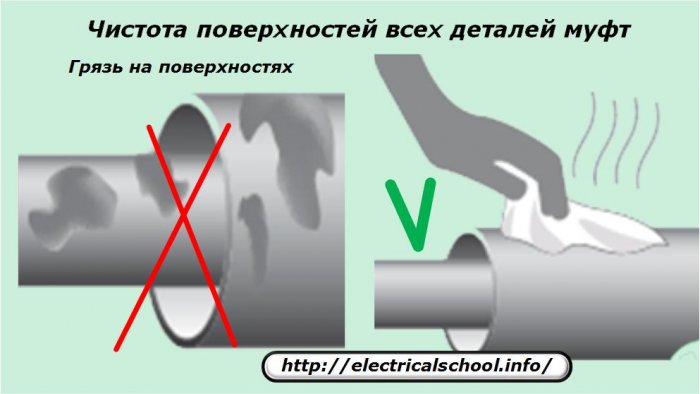

Zanieczyszczenie powierzchni

Montaż złączy na kablach odbywa się na zewnątrz w wykopach lub dołach naprawczych, gdzie trudno jest zorganizować czystość miejsca pracy. Ale podczas montażu wszystkich elementów sprzęgła konieczne jest użycie folii i toreb plastikowych, monitorowanie braku zanieczyszczeń i szybkie czyszczenie wszystkich powierzchni.

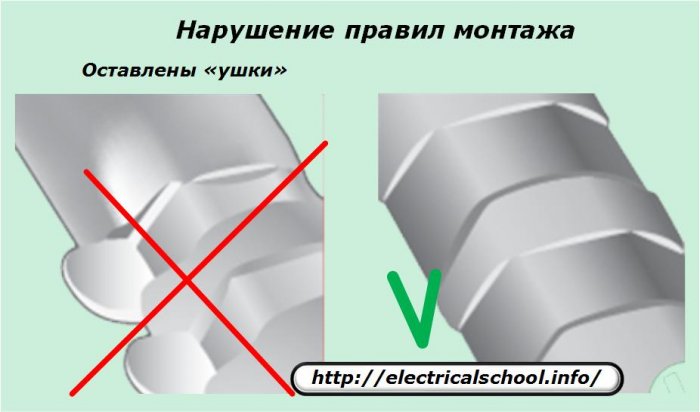

Naruszenie technologii instalacji złącza

Wymiary przepustów i linki muszą być zgodne z zaleceniami producenta. W przeciwnym razie mogą powstać zadrapania, uszy, guzy. Należy zwrócić uwagę na ich wygląd i natychmiast wygładzić drobnymi pilnikami, a następnie przeszlifować obrabiane powierzchnie.

Wystające krawędzie śruby są również szlifowane. Wszystkie opiłki metalu należy niezwłocznie usunąć z powierzchni izolacyjnych.

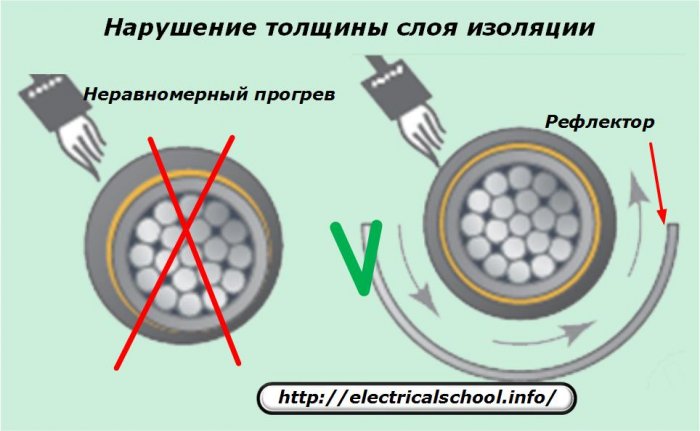

Nierówna grubość izolacji mankietów

Ta wada występuje, gdy grubościenne mankiety są obkurczane przez termokurczliwość. Aby to wykluczyć, punkt ogrzewania musi być równomiernie rozłożony na całym obwodzie łączonych części. Może to być trudne do osiągnięcia w ciasnych przestrzeniach.

Zastosowanie giętego metalowego odbłyśnika wykonanego z cyny pozwala na równomierne przenoszenie ciepła na całej powierzchni, co zapewnia takie samo stopienie podwarstwy kleju uszczelnienia rury i jego dokładne rozprowadzenie po okręgu.

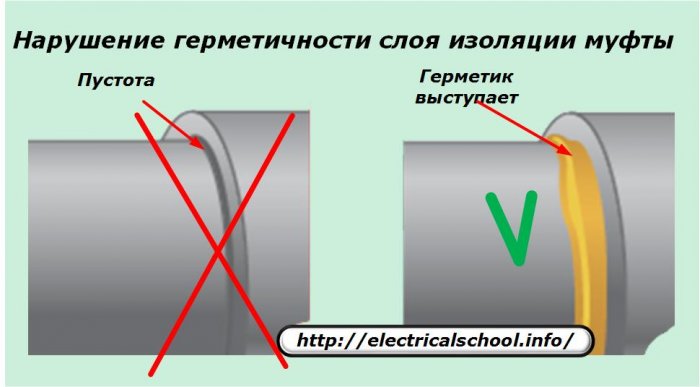

Utrata szczelności złączy

W przypadku złączy stosowanych do kabli wysokiego napięcia stosuje się 3 pasy napinające:

1. między fazami;

2. wewnątrz obudowy termokurczliwej;

3. na zewnątrz całej konstrukcji.

Do obkurczania powierzchni zewnętrznych stosuje się dodatkową cewkę z uszczelniaczem do uszczelnienia połączeń. Po obróbce cieplnej klej powinien wychodzić poza krawędzie szczeliny i blokować dostęp do wnętrza spoin przed szkodliwymi substancjami.

Jeśli szczeliwo nie wystaje, oznacza to, że wymagania technologiczne nie są spełnione.

Ponadto, przed ostatecznym umieszczeniem zmontowanego złącza w ziemi, należy je dokładnie obejrzeć w celu zidentyfikowania ewentualnych nacięć i mikropęknięć na obudowie. Jeśli zostaną znalezione, konieczne jest dodatkowe zainstalowanie kołnierza naprawczego z podkładem samoprzylepnym na ciele.

Pęcherzyki powietrza w złączach

Wszystkie przestrzenie pomiędzy częściami złączki muszą być całkowicie wypełnione masą uszczelniającą. Jeśli wewnątrz utworzą się puste przestrzenie powietrzne, nastąpi w nich jonizacja.

Dlatego złącza do kabli zasilających muszą być instalowane zgodnie ze ścisłymi zasadami, zgodnie z operacjami technologicznymi, które zostały dokładnie przestudiowane i opanowane w praktyce przez specjalistów organizacji elektroinstalacyjnych, które zajmują się jedynie łączeniem końców kabli i linii z nich.