Montaż i podłączenie programowalnych sterowników logicznych (PLC) w szafach i panelach automatyki

Programowalny sterownik logiczny (PLC) to specjalny typ komputera służący do automatyzacji procesów i obiektów technologicznych.

Termin PLC (skrót angielski — programowalny sterownik logiczny PLC) został wprowadzony przez Odo Josepha Strugera, inżyniera z Allen-Bradley USA w 1971 r. Odegrał on również kluczową rolę w ujednoliceniu języków programowania sterowników PLC.

Przy stosowaniu algorytmu do systemu sterowania zwykle wymagane są operacje logiczne i specjalna organizacja komunikacji z czujnikami, elementami wykonawczymi oraz interfejsem człowiek-maszyna.

Ważną cechą PLC jest jego działanie w czasie rzeczywistym. Zapewnia to zastosowanie specjalnych mikroprocesorów, które gwarantują odpowiedź systemu na żądanie w określonym przedziale czasu.

Sterowniki PLC zwykle działają w niesprzyjających warunkach zewnętrznych — temperatura, wilgotność, kurz, promieniowanie elektromagnetyczne, promieniowanie. Dlatego zwykłe komputery domowe nie były używane jako kontrole.

W Rosji od 2007 roku.obowiązuje specjalny programowalny sterownik GOST R IEC 61131-1-2016.

Sterowniki PLC oparte są na mikrokontrolery — specjalizowane mikroprocesory o architekturze jednoukładowej. Mikrokontrolery mogą działać bez chipsetu i płyty głównej, bez systemu operacyjnego. Ale ten tryb jest używany głównie w prostych lokalnych systemach automatyki. W złożonych systemach używane są odpowiednio wydajne procesory pod kontrolą specjalnych systemów operacyjnych.

Aby uzyskać więcej informacji na temat przeznaczenia, typów urządzeń i sterowników PLC, zobacz tutaj: Co to są programowalne kontrolery logiczne

Różnorodność sterowników PLC jest bardzo duża. Nie ma firmy z branży automatyki i elektroniki, która nie produkuje własnych sterowników PLC. Niemniej jednak wszystkie sterowniki PLC łączy wspólna architektura i standaryzacja interfejsów do podłączania urządzeń zewnętrznych.

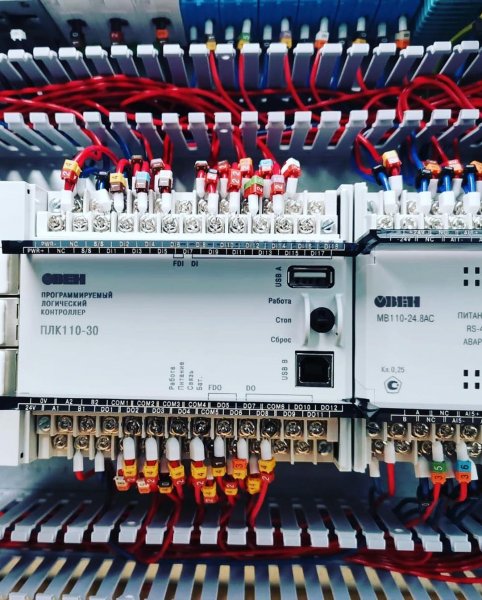

Najwięksi światowi producenci sterowników PLC to dziś Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron, Micubichi, Lovato. Sterowniki PLC są produkowane przez wielu innych producentów, w tym rosyjskie firmy Kontar LLC, Oven, Kontel LLC, Segnetiks, Fastwel Group, Tecon i inne.

Programowalne sterowniki logiczne firmy OWEN

Sterowniki programowalne Siemens z serii SIMATIC S7

Przykładowy wygląd PLC w standardowym monobloku pokazano na rysunku. Są to PLC firmy OWEN (Rosja) oraz PLC firmy 9 Siemens (Niemcy). Złącza do podłączenia zasilania, czujników i elementów wykonawczych znajdują się po obu stronach puszki.

Programowalny sterownik logiczny PLC 63 firmy OWEN (Rosja) i PLC firmy Siemens (Niemcy)

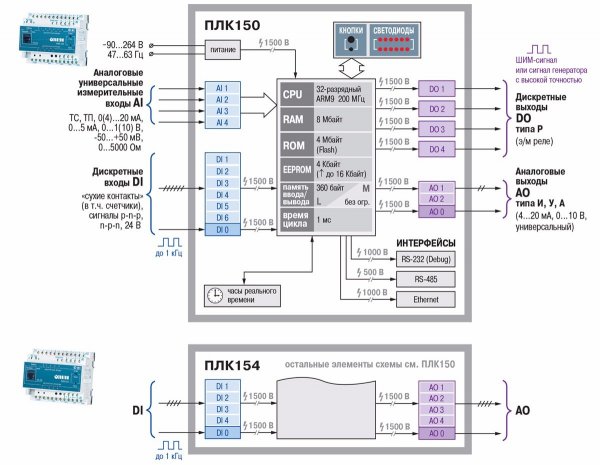

Istnieją następujące rodzaje wejść-wyjść: dyskretne, analogowe, uniwersalne, dedykowane i interfejsowe.

Typowo wejścia dyskretne służą do podłączenia czujników, które mogą znajdować się w dwóch stanach: „aktywny – pasywny” lub „włączony – wyłączony”. Za pomocą wejść dyskretnych można podłączyć przyciski, przełączniki, wyłączniki krańcowe, termostaty i inne urządzenia.

Wejścia dyskretne sterowników TAn są zwykle obliczane na akceptację standardowych sygnałów o poziomie +24 V DC. Typowa wartość prądu dla pojedynczego wejścia cyfrowego (przy napięciu wejściowym +24 V) wynosi około 10 mA.

Wyjścia dyskretne PLC służą do generowania sygnałów wyjściowych o parametrach elektrycznych jako wejście dyskretne. Służą one zazwyczaj do sterowania włączaniem i wyłączaniem napędów.

Według GOST IEC 61131-2-2012 (data wprowadzenia 2014-07-01) wejście analogowe to urządzenie przetwarzające sygnał ciągły na dyskretną liczbę binarną do pracy w systemie sterownika programowalnego.

W przypadku wejść analogowych najpopularniejsze standardowe zakresy napięć DC to –10… + 10 V i 0… + 10 V. W przypadku wejść prądowych zakresy to 0–20 mA i 4–20 mA.

Wejścia analogowe umożliwiają podłączenie czujników analogowych do PLC.

Zgodnie z GOST 61131-2-2012 (data wprowadzenia 2014-07-01) wyjście analogowe to urządzenie przetwarzające liczbę binarną na sygnał analogowy.

Sterowniki PLC mogą być wyposażone w wyspecjalizowane wejścia/wyjścia, które umożliwiają pomiar czasu trwania, utrwalanie krawędzi, zliczanie impulsów i sterowanie silnikiem.

Liczba tych lub tych wejść-wyjść jest głównym czynnikiem decydującym o możliwościach sterownika PLC przy tworzeniu opartego na nim systemu automatyki.

Wyjścia PLC i podłączenie urządzeń zewnętrznych

Ze względu na konstrukcję i sposób montażu występują cztery wersje obudowy PLC:

- obudowa do montażu na szynie DIN;

- obudowa do montażu na ścianie;

- wersja panelowa;

- otwarta konstrukcja ramowa dla wbudowanych systemów modułowych.

Obudowa na szynę DIN przeznaczona jest do montażu sterownika PLC na panelu szafy sterowniczej i posiada specjalną blokadę sprężynową do mocowania na standardowej szynie DIN.

Obudowa do montażu na ścianie jest zwykle produkowana zgodnie ze standardami ochrony przed kurzem i wilgocią i ma wbudowane uszczelnione uszczelki do podłączenia zewnętrznych przewodów elektrycznych, zarówno zasilających, jak i sygnałowych.

Wersja panelowa PLC jest stosowana, gdy PLC jest montowany w drzwiach wejściowych szafy automatyki. Sterowniki panelowe są zwykle wyposażone w ekran dotykowy, na którym wyświetlany jest schemat mnemoniczny zautomatyzowanej linii technologicznej lub lokalnego systemu automatyki, który jest używany do wprowadzania parametrów sterowania przez operatora.

Sterownik PLC typu open-frame służy do tworzenia wbudowanych (pokładowych) systemów automatyki. W tym przypadku PLC to płytka drukowana z kompletem złączy do podłączenia urządzeń zewnętrznych oraz łączników do podłączenia do innych płytek.

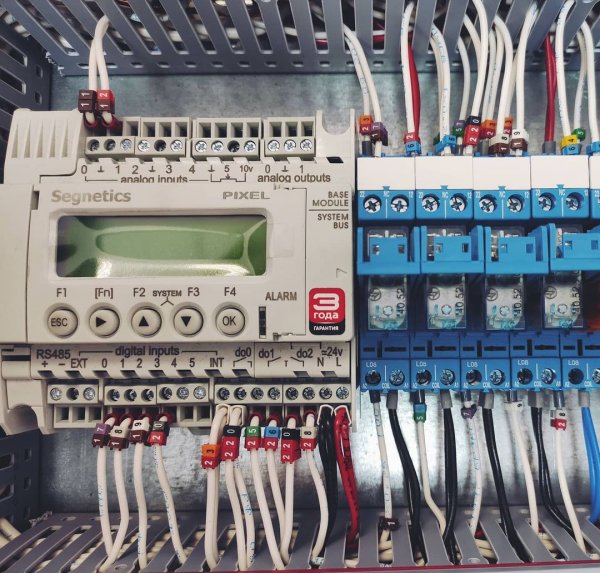

Złącza mogą być wykonane z przewodami podłączonymi do PLC pod zaciskiem śrubowym lub odłączalne. Te ostatnie mają wyraźną przewagę w konserwacji, na przykład podczas wymiany PLC. W takim przypadku nie można pomylić połączenia przewodów. Jednak zastosowanie złączy podwójnych zwiększa koszt sterownika PLC, dlatego też producenci coraz częściej stosują w sterownikach PLC połączenia śrubowe przewodów, a nie rozłączalne.

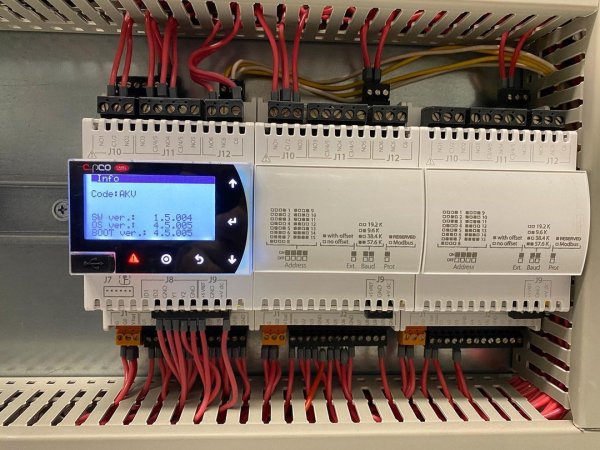

Sterowniki PLC monoblokowe mają zwykle wbudowane lub zdalne wyświetlacze instalowane na przednich panelach szaf sterowniczych. Mogą być graficzne, syntetyzujące lub sensoryczne.

Na poniższym rysunku przedstawiono sterownik PLC z wbudowanym wyświetlaczem LCD oraz klawiaturą, która służy do lokalnego ustawiania parametrów algorytmu sterowania.

Styki złącza PLC zapewniają użytkownikowi PLC możliwość podłączenia różnego rodzaju czujników: analogowych, dyskretnych, a także elementów wykonawczych i urządzeń I/O.

Ponadto sterowniki PLC posiadają zestaw standardowych interfejsów narzędzi do realizacji rozproszonych systemów automatyki z wykorzystaniem różnych rodzajów kanałów komunikacji: przewodowych, radiowych, internetowych.

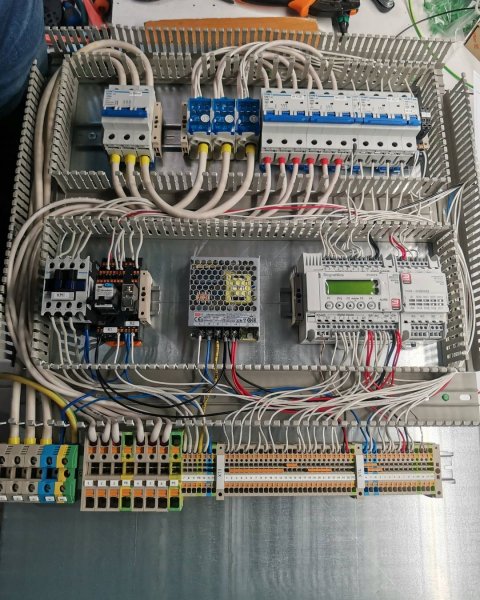

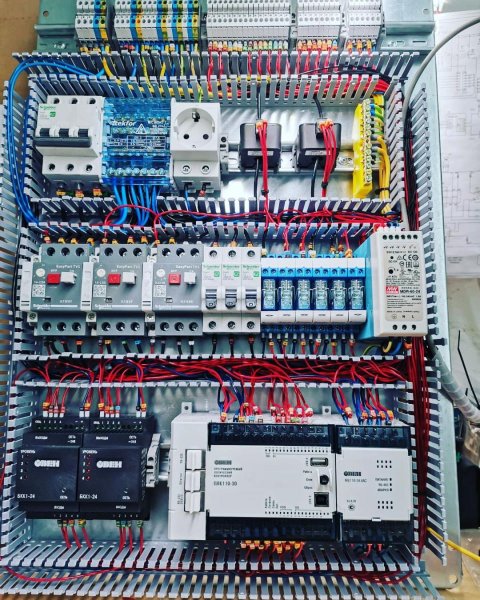

Programowalne sterowniki logiczne są podstawą do produkcji szaf (lub paneli) automatyki o różnym przeznaczeniu.

Montaż elementów automatyki na panelu szafy odbywa się zgodnie z projektem obwodu elektrycznego, który jest opracowywany zgodnie ze specyfikacjami osobno dla każdego systemu.

Technologia montażu szaf automatyki przewiduje osobne prowadzenie przewodów zasilających i sygnałowych w puszkach rozdzielczych (np. przewody zasilające — w puszkach prawych i przewody sygnałowe — w puszkach lewych względem płyty montażowej), obowiązkowe oznakowanie przewodów wg. do projektu, oraz zaciśnięcie końcówek na przewodach specjalnymi końcówkami.

Szafy automatyki mogą mieć wbudowane klimatyzatory lub grzejniki w celu zapewnienia wewnętrznej kontroli temperatury.

Szafa automatyki oparta na PLC

Prawie wszystkie nowoczesne sterowniki PLC mają wbudowany zasilacz impulsowy, który zapewnia zasilanie z zewnętrznego źródła w zakresie napięcia przemiennego od 110 do 265 woltów (przetwornica napięcia AD-DC) lub z zasilacza prądu stałego (przetwornica napięcia DC-DC).

Zasilacze impulsowe posiadają szereg wbudowanych automatycznych zabezpieczeń: zwarciowe, przegrzaniem i przeciążeniem.

Typowe podłączenie zasilania PLC wymaga uprzedniego zastosowania filtra przeciwprzepięciowego. Doboru zasilaczy impulsowych dokonuje się w zależności od wartości wymaganego zużycia energii oraz wymaganych wartości wyjściowych mocy nominalnych.

Jeżeli główne źródło napięcia wejściowego zostanie wyłączone w wyniku wypadku lub awarii, to działanie lub prawidłowe wyłączenie urządzenia lub systemu może być zapewnione przez bezprzerwowe zasilanie.

Stopień ochrony PLC jest szyfrowany znakiem IP (Ingress Protection Rating). IP dosłownie tłumaczy się jako stopień ochrony przed wnikaniem. Obecnie jest to najpopularniejszy system oznaczeń służący do ochrony sprzętu przed wpływem środowiska zewnętrznego. Służy do wskazania ochrony przed wnikaniem do sprzętu różnych cząstek fizycznych o wymiarach geometrycznych, w tym pyłu i wody.

Stopień ochrony IP — dekodowanie, przykłady wyposażenia

Obudowy PLC, a także szafy lub panele, w których są instalowane, mogą posiadać stopień ochrony.

Instalacja i podłączenie określonych programowalnych sterowników logicznych (PLC) w szafach i panelach automatyki musi odbywać się zgodnie z instrukcjami producentów.

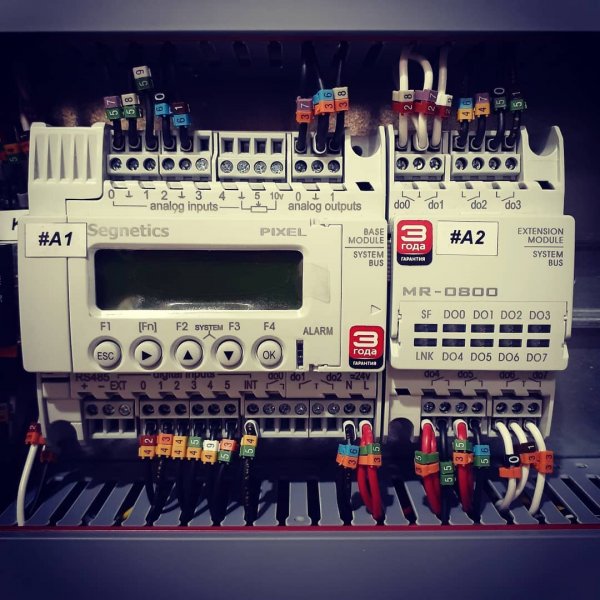

Zdjęcia paneli automatyki z programowalnymi sterownikami logicznymi: