Powłoki ochronne i smary do styków elektrycznych

Korozja metali w styku elektrycznym jest złożonym procesem, który łączy w sobie czysto chemiczne oddziaływania metali z otoczeniem oraz zjawiska elektrochemiczne zachodzące w strefie styku różnych metali. W celu zabezpieczenia ich przed korozją metalowe części styków elektrycznych są pokryte specjalnymi niemetalicznymi lub metalicznymi powłokami antykorozyjnymi.

Styki elektryczne w zamkniętych instalacjach elektrycznych o normalnym środowisku są zwykle wykonywane bez specjalnych powłok ochronnych.

Powłoki zabezpieczające przed korozją w tych warunkach w naturalny sposób tworzą warstwy tlenków na powierzchniach łączonych przewodów w wyniku działania na nie tlenu z powietrza.

W instalacjach elektrycznych zamkniętych o środowisku agresywnym, w zależności od stopnia agresywności i wilgotności, jak również w instalacjach zewnętrznych, części styków elektrycznych pokrywane są specjalnymi niemetalicznymi lub metalowymi foliami ochronnymi.

Niemetaliczne powłoki antykorozyjne

Pasywację i utlenianie części stykowych wykonanych ze stali, miedzi i aluminium przeprowadza się poprzez traktowanie ich wodnymi roztworami alkaliów i soli lub zanurzanie części w stężonych roztworach kwasów, np. azotowego lub chromowego.

Roztwory umieszczane są w specjalnych stacjonarnych stalowych wannach, do których ładowane są detale zawieszone na prętach mocujących. Proces obróbki części odbywa się poprzez podgrzewanie roztworów do temperatury 50 — 150 ° C i trwa 30 — 90 minut z wydzielaniem szkodliwych oparów. Dzięki temu łazienki wyposażone są w grzejniki i urządzenia wentylacyjne.

Formowanie z rozdmuchem stosuje się głównie do obróbki stalowych części stykowych (śrub, nakrętek i podkładek). Aby to zrobić, części są podgrzewane w piecach lub piekarnikach do niebieskiego blasku i po podgrzaniu zanurzone na 1-2 minuty w kąpieli wypełnionej olejem lnianym. Części są następnie wyjmowane z kąpieli i układane na stojaku, umożliwiając spuszczenie z nich nadmiaru oleju oraz wysuszenie i ostygnięcie.

Powłoki antykorozyjne metali

Powłoki antykorozyjne metali polegają na pokryciu powierzchni styku łączonych części cienką warstwą innego metalu, takiego jak kadm, miedź, nikiel, cyna, srebro, chrom, cynk itp. Nakładanie powłok ochronnych na metal odbywa się metodą cynkowania, metalizacji lub na gorąco.

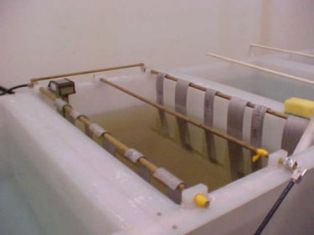

Galwanizacja Elektrolityczna metoda nakładania warstwy innego metalu na powierzchnię stalowych i miedzianych części styków elektrycznych. Przeprowadza się ją w kąpielach z elektrolizą galwaniczną wypełnioną elektrolitem, przepuszczając przez nią prąd stały uzyskany z prostowników o napięciach 6, 9, 12 V.

Elektrolitem są roztwory wodne lub roztopione sole metali.W zależności od składu elektrolitu kadmowanie, miedziowanie, niklowanie, cynowanie lub cynowanie, srebrzenie, chromowanie i cynkowanie przeprowadza się elektrolitycznie.

Procesowi elektrolizy towarzyszy uwalnianie szkodliwych gazów i oparów, dlatego pomieszczenia z wannami do elektrolizy wyposażone są w wentylację nawiewno-wywiewną.

Pod koniec procesu elektrolitycznego części przenoszone są do gorących i zimnych kąpieli płuczących i po dokładnym wypłukaniu suszone sprężonym powietrzem.

Kąpiel z elektrolizą galwaniczną

Metalizacja — metoda nakładania cienkiej warstwy stopionego innego metalu na powierzchnię części stykowych poprzez natryskiwanie strumieniem sprężonego powietrza.

Do metalizacji stosuje się kadm, miedź, nikiel, cynę i cynk. Wstępne topienie metali odbywa się w tyglach lub w płomieniu gazu palnego lub łuku elektrycznego na specjalnych urządzeniach, a ich nakładanie na części odbywa się przez natryskiwanie za pomocą specjalnych pistoletów natryskowych.

Platerowanie na gorąco odbywa się poprzez zanurzenie części stykowych w kąpieli stopionego metalu o niskiej temperaturze topnienia, na przykład kadmu, cyny i jej stopów, ołowiu, cynku i różnych lutów. Wstępne topienie metali przeprowadza się w tyglach elektrycznych lub w płomieniu aparatów gazowych i palników.

Metoda ta jest szczególnie szeroko stosowana w warunkach montażowych do cynowania miedzianych i stalowych powierzchni styku oraz części różnymi lutami. W tym celu obrabiane powierzchnie styku, uprzednio nasmarowane roztworem chlorku cynku (kwasu lutowniczego), zanurza się w kąpieli stopionego lutu, a następnie szybko usuwa z kąpieli, myje wodą i wyciera suchą szmatką.

Cynowanie powierzchni styku można również wykonać poprzez ręczne nałożenie cienkiej warstwy lutu roztopionego w płomieniu palnika gazowego lub lutowniczego, przy użyciu płynów bezkwasowych. Jakość nakładanych powłok ochronnych zależy od wstępnej i końcowej obróbki części stykowych. Głównym warunkiem uzyskania trwałych i nieporowatych powłok ochronnych jest czystość powierzchni metalu, który ma być malowany.

Metody czyszczenia styków elektrycznych

Wstępne czyszczenie powierzchni stykowych i części przeprowadza się w zależności od stopnia zanieczyszczenia i możliwości produkcyjnych poprzez obróbkę mechaniczną, chemiczną lub elektrochemiczną.

Mechaniczna metoda czyszczenia styków elektrycznych polega na obróbce powierzchni na maszynach ściernych szczotkami metalowymi, piaskowaniu lub obróbce ręcznej. Małe części (podkładki i nakrętki) są zwykle obrabiane w obracających się bębnach przy użyciu proszków ściernych i ściernych.

Po czyszczeniu mechanicznym powierzchnie styku i części są odtłuszczane, czyli usuwany z nich istniejący smar i inne zanieczyszczenia.

Odtłuszczanie przeprowadza się chemicznie, myjąc części benzyną, naftą, benzenem i innymi rozpuszczalnikami organicznymi lub wytrawiając je w roztworach kwasów, soli kwasów i zasad.Części są myte i grawerowane w specjalnych kąpielach i urządzeniach.

Proces czyszczenia chemicznego trwa od 5 do 90 minut, a do trawienia stosuje się roztwory podgrzane do 70 — 95 ° C. Rzeźbione części są wypłukiwane z resztek roztworów najpierw w gorącej, a następnie w zimnej sodzie i suszone.

Kompletne i wysokiej jakości wstępne czyszczenie i odtłuszczanie części stykowych z późniejszym nałożeniem na nie antykorozyjnych powłok ochronnych zapewnia ścisłe przyleganie folii do metalu podstawowego i wyklucza powstawanie na nich wadliwego rozwarstwienia.

Metalowe powłoki ochronne na powierzchniach styku są również nakładane metodą platerowania, poprzez walcowanie na gorąco pakietu składającego się z płyty z metalu nieszlachetnego, takiego jak aluminium, z cienkimi arkuszami innego metalu, takiego jak miedź, nałożonymi na jedną lub obie boki.

Zaleca się nakładanie kadmowych lub cynowo-cynkowych powłok ochronnych na miedziane złącza zwalniające, cynkowanie, kadm, miedziowanie, cynowanie lub niebieszczenie części stalowych oraz miedziowane lub wzmacniane powierzchnie aluminiowe.

Większość przyjętych metod nakładania powłok ochronnych na metale, zwłaszcza metale, wymaga do ich wykonania specjalnego i złożonego stacjonarnego wyposażenia technologicznego.

W złączach rozłącznych przewodów aluminiowych z przewodami aluminiowymi, miedzianymi i stalowymi urządzeń elektrycznych stykowe powierzchnie aluminiowe ze względu na ich aktywne utlenianie poddawane są dodatkowemu przygotowaniu bezpośrednio przed połączeniem.

Przygotowanie to polega na mechanicznej obróbce i usunięciu aluminiowej powierzchni styku z warstwy tlenku. W takim przypadku powierzchnia jest czyszczona pod warstwą wazeliny technicznej, a następnie nakładana na obrabianą powierzchnię. smar lub pasta ochronna zapobiegająca utlenianiu metali.

Smary i pasty muszą mieć wysoką lepkość (przyczepność) i być nakładane na powierzchnię cienką warstwą, być elastyczne i nie pękać pod wpływem wahań temperatury w zakresie od -60 do + 150 ° C. Muszą mieć wysoki punkt uwalniania w granicach 120 — 150 ° C, być stabilny chemicznie, z wyjątkiem degeneracji tłuszczu lub pasty, odporny na wilgoć i odporny na działanie kwasów i zasad. Naruszenie ochrony w co najmniej jednym miejscu prowadzi do powstawanie korozji metaliktóry ma tendencję do wgryzania się w metal.

Ponadto w miejscu styku smaru z pastą muszą zapewnić chemiczne zniszczenie warstwy tlenku i zapobiegać jej ponownemu pojawieniu się na długi czas.

Wazelina techniczna — niskotopliwy smar węglowodorowy w postaci jednorodnej maści, bez grudek, o barwie jasno lub ciemnobrązowej. Punkt zrzutu nie niższy niż 54 OS.

Wazelina techniczna służy do zabezpieczania części metalowych przed korozją. Wzrost temperatury powyżej +45°C nie gwarantuje utrzymania wystarczającej ilości smaru w styku złącza. Ma zwiększoną neutralność w stosunku do utworzonej warstwy tlenku. W branży elektroinstalacyjnej wazelina jest szeroko stosowana jako smar ochronny przed korozją we wszystkich przypadkach, w których jest to konieczne.

Smar CIATIM — uniwersalny, ognioodporny, odporny na wilgoć, mrozoodporny, aktywowany, bez zanieczyszczeń mechanicznych, jednorodna maść o barwie jasno lub ciemnożółtej. Temperatura kroplenia nie jest niższa niż 170 °C.

Smar CIATIM — uniwersalny, ognioodporny, odporny na wilgoć, mrozoodporny, aktywowany, bez zanieczyszczeń mechanicznych, jednorodna maść o barwie jasno lub ciemnożółtej. Temperatura kroplenia nie jest niższa niż 170 °C.

CIATIM służy do smarowania i ochrony przed szkodliwym działaniem atmosfery przy wysokich i niskich temperaturach. Przy znacznym mechanicznym wpływie na smar zmniejsza się jego lepkość dynamiczna, a także wytrzymałość ostateczna, a smar nabiera zwiększonej płynności. Smar CIATIM ma podwyższoną stabilność chemiczną i pod względem swoich właściwości jest bardziej odpowiedni do stosowania w połączeniach stykowych niż inne smary.

Pasty ochronne z wazeliny cynkowej i wazeliny kwarcowej są mieszaniną wazeliny technicznej (50%) z pyłem cynkowym lub piaskiem kwarcowym (50%). Pasty mają zdolność niszczenia filmu tlenkowego podczas montażu styków przy użyciu drobno rozdrobnionych wypełniaczy stałych (pył cynkowy lub piaskowy) wprowadzanych do wazeliny technicznej.