Montaż i instalacja podpór linii napowietrznych

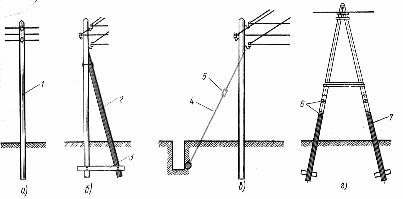

Do budowy linii napowietrznych o napięciu do 1000 V stosuje się podpory drewniane i żelbetowe. Drewniane wsporniki mają różną konstrukcję (ryc. 1, a, b, c, d).

Do budowy linii napowietrznych o napięciu do 1000 V stosuje się podpory drewniane i żelbetowe. Drewniane wsporniki mają różną konstrukcję (ryc. 1, a, b, c, d).

Drewno iglaste (modrzew, jodła, sosna itp.) wykorzystywane jest głównie do produkcji podpór drewnianych. Średnica bali sosnowych dla głównych elementów podpór (stojaki, mocowania, poprzeczki, podpory) linii napowietrznych do 1000 V powinna wynosić co najmniej 14 cm, a dla części pomocniczych (belki poprzeczne, belka pod poprzeczką itp. ) — co najmniej — trochę 12 cm.

Drewno słupków jest krótkotrwałe i na przykład żywotność nieobrobionych drewnianych słupków sosnowych wynosi około 5 lat. Niebezpieczne niszczyciele drewna obejmują grzyby filarowe, grzyby jesionu różowego, grzyby uśpione i owady, takie jak chrząszcze szerszeni, brzany czarne i termity.

Zwiększenie żywotności drewnianych słupów o 3-4 razy uzyskuje się poprzez traktowanie ich różnymi chemikaliami - antyseptykami, proces obróbki drewnianych słupów nazywa się obróbką antyseptyczną. Olej kreozotowy, fluorek sodu, uralit, donolit itp. Są stosowane jako środki antyseptyczne.

Ryż. 1. Konstrukcje drewnianych podpór linii napowietrznych do 1000 V: a — pośrednie jednobiegunowe, b — narożnik z uchwytem, narożnik z mocowaniem, d — kotwa w kształcie litery A: 1 — stojak, 2 — wspornik, 3 — poprzeczka, drut, 5 — napinacz, b — bandaże, 7 — zaczep (pasierb)

Drewniane słupy są produkowane, antyseptyczne i montowane w specjalnych składach i przedsiębiorstwach budowlanych, a następnie dostarczane na miejsce instalacji samochodami z przyczepami.

Podpory drewniane jednokolumnowe dostarczane są na tor w stanie zmontowanym, a wielokolumnowe (w kształcie litery A itp.) - częściowo zmontowane. Podpory te są montowane na miejscu.

Przed montażem wszystkie części wspornika są dokładnie sprawdzane: nie powinny posiadać takich wad jak: zniszczenie powłok ochronnych (antyseptycznych, antykorozyjnych), uszkodzenia gwintów śrub i wkrętów, głębokie ubytki na metalowych wspornikach i bandażach itp. Podczas prac najszybciej uszkadza się odcinek drewnianej podpory znajdujący się 30-40 cm pod i nad poziomem gruntu, czyli w miejscu, gdzie drewno jest najbardziej narażone na zmienne oddziaływanie opadów atmosferycznych i wilgoci zawartej w gruncie .

Ze względu na oszczędność drewna podpory drewniane wykonywane są jako kompozytowe — łączą stojak podporowy z drewnianą lub żelbetową przystawką (schodkiem). Podpory kompozytowe tworzą solidną konstrukcję, której zastosowanie zwiększa niezawodność napowietrznej linii elektroenergetycznej oraz jej żywotność.

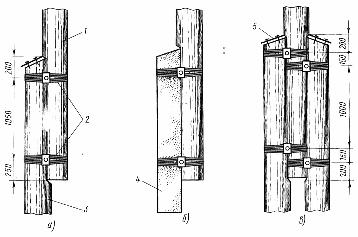

Połączenie słupka podtrzymującego z jednym lub dwoma mocowaniami (ryc. 2, a, b) odbywa się za pomocą bandaży lub zacisków. Aby połączyć drewniany stojak z drewnianym mocowaniem, zastosowana część stojaka o długości 1,5 - 1,6 m jest dociskana do płaszczyzny o szerokości 100 mm.Górna część drewnianego elementu mocującego jest obrabiana maszynowo do tej samej długości i szerokości.

Ryż. 2. Sposoby łączenia podpór drewnianych z mocowaniami (stopniami): a — z jednym drewnianym, b — z jednym żelbetowym, z dwoma drewnianymi, 1 — stojak, 2 — bandaże, 5 — mocowanie drewniane, 4 — mocowanie żelbetowe, 5 — warstwa papieru okładkowego.

Ukośne płaszczyzny zębatki i mocowania muszą kończyć się prostopadłym wycięciem. Połączenie łączonych części musi być szczelne, bez szczelin. Z obu części zaznacza się linie pasków i wykonuje się małe wgłębienia na śruby napinające paski.Wgłębienia na śruby wykonuje się w przypadku, gdy zaciskanie bandaży odbywa się nie przez skręcanie, ale za pomocą śrub.

Wzdłuż obwodu pnia i mocowania wzdłuż szerokości listew (50 — 60 mm) niwelują nierówności, aby zapewnić lepsze naprężenie tych części podtrzymujących listwy.

Bandaże umieszcza się na styku w dwóch miejscach, przesuniętych o 200 mm od góry mocowania oraz o 250 mm nad stopką słupka podtrzymującego. Odległość między listwami wynosi 1000 — 1100 mm.

Do bandaży stosuje się miękki drut stalowy ocynkowany o średnicy 4 mm lub drut nieocynkowany (walcówka) o średnicy 5–6 mm.

Opaska składa się z kilku zwojów drutu nałożonego na odcinek, w którym słupek podtrzymujący łączy się z mocowaniem i mocno skręconego lub dokręconego śrubą przelotową. Liczba zwojów każdej osłony jest określona przez średnicę drutu osłony. Jeden pasek powinien mieć 8 zwojów o średnicy drutu 6 mm, 10 zwojów o średnicy 5 mm i 12 zwojów o średnicy drutu 4 mm.

Długość drutu wymagana do jednego paska oblicza się według wzoru:

Lb = 26n (D1 + D2)

gdzie Lb — długość drutu, cm, n — liczba zwojów taśmy, D1 i D2 — średnice pnia i mocowanie w miejscu instalacji bandaża, zob.

Opatrunek nakłada się na podporę w następujący sposób. Koniec drutu osłonowego zagina się pod kątem prostym na długość 3 cm i wbija w drewnianą końcówkę (w przypadku połączenia słupka wsporczego z mocowaniem żelbetowym koniec drutu osłonowego wbija się w słupek wsporczy) , a następnie po nawinięciu i ciasnym ułożeniu wymaganej liczby zwojów wepchnij je na środek i włóż specjalną dźwignię z wygiętym końcem w powstałą przestrzeń między zwojami, obróć wszystkie zwoje.

Po nałożeniu drugiego opatrunku zgodnie z opisem zaczep odwraca się i obydwa opatrunki przekręca się dźwignią po drugiej stronie zaczepu, mocno zaciskając bandaże na styku słupka zaczepu z nasadką. Zamiast skręcania, do zaciśnięcia bandaża można użyć śruby z łbem gniazdowym, podkładki i nakrętki.

Parowanie stojaka podtrzymującego z dwoma nasadkami (ryc. 2, c) odbywa się w taki sam sposób, jak w przypadku parowania podpory z jednym mocowaniem, przy czym kolumna podporowa jest przetwarzana po obu stronach.

Każde mocowanie jest przymocowane do stojaka za pomocą oddzielnych bandaży, do umieszczenia których w odpowiednich sekcjach nasadek wykonuje się wcześniej nacięcia o głębokości 6-8 mm i szerokości 60-65 mm. Punkty łączenia części podtrzymujących, sadzonek, nacięć i zasłon są pokryte środkiem antyseptycznym.

Podkładki są umieszczone pod nakrętkami i łbami śrub. Drewno pod podkładkami powinno być cięte, ale nie cięte.Na wysokości do 3 m od ziemi gwinty na końcach śrub wystających z nakrętek są uszczelniane, końce śrub wystające z nakrętek o więcej niż 10 mm są odcinane, a także uszczelniane. Nieocynkowane metalowe części podpór są dwukrotnie malowane lakierem asfaltowo-bitumicznym.

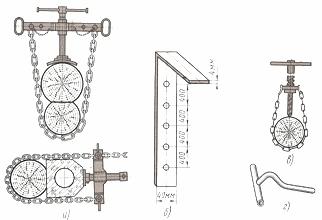

Dla wygody podczas nakładania pasków drutu wspornik należy podnieść nad ziemię o 20-30 cm, a mocowania należy tymczasowo połączyć ze stojakiem za pomocą zacisków (ryc. 3, a).

Ryż. 3. Przyrządy do montażu i wyposażania podpór drewnianych: a — zacisk do tymczasowego mocowania słupa podpory za pomocą mocowania drewnianego i żelbetowego, b — szablon do wyznaczania otworów pod haki, c — przyrząd do ręcznego wiercenia otworu w podporze, d — klucz (śruba) do wkręcania haków w wspornik

Wyposażenie podpór odbywa się podczas ich produkcji w przedsiębiorstwach budowlanych, ale nierzadko, aby uniknąć uszkodzenia izolatorów i kształtek podczas transportu, bezpośrednio na miejsce budowy napowietrznej linii elektroenergetycznej.

Prace związane z wyposażeniem podpór polegają na oznaczeniu lokalizacji haczyków, wywierceniu otworów w podporach pod haki oraz zamontowaniu w nich haczyków wraz z izolatorami.

Miejsce mocowania haków na wsporniku zaznaczamy za pomocą szablonu wykonanego z kawałka prostokątnej szyny aluminiowej o grubości 3 — 4 mm. Szablon (rys.3, b) z krótkim zakrzywionym końcem nakładamy na górną część podpory, najpierw z jednej, a następnie z drugiej strony, zaznaczając miejsca mocowania haczyków na parzystych i nieparzystych otworach wspornika szablon, odpowiednio. Otwory w poprzeczkach do montażu w nich kołków również zaznaczamy za pomocą szablonu.

Otwory we wsporniku wierci się za pomocą zelektryfikowanego narzędzia, w przypadku braku źródła zasilania stosuje się wiertło o odpowiednim rozmiarze lub specjalne urządzenie (ryc. 3, c).

Otwór wywiercony w podporze powinien mieć średnicę równą wewnętrznej średnicy gwintu haka i głębokość równą 3/4 długości gwintu haka. Hak należy wkręcić w korpus wspornika całą częścią gwintowaną plus 10 — 15 mm. Haki wkręca się w otwór za pomocą klucza (rys. 3d).

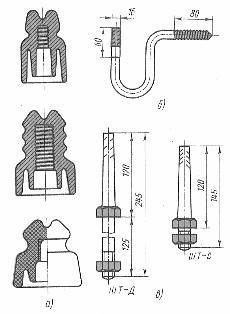

Izolatory montuje się na osprzęt (haki, szpilki) w warsztatach lub bezpośrednio na trasie linii napowietrznej przy wyposażaniu podpór. Izolatory nie powinny mieć pęknięć, odprysków porcelany, uporczywych zabrudzeń i innych defektów, których nie da się wyczyścić.

Zabrudzone izolatory należy oczyścić. Czyszczenie izolatorów metalowymi szczotkami, skrobakami lub innymi metalowymi narzędziami jest zabronione. Większość zanieczyszczeń usuwa się z powierzchni izolatora przecierając miejsca zanieczyszczone suchą ściereczką nasączoną wodą, a uporczywe zanieczyszczenia (rdza itp.) zwilżyć kwasem solnym. Prace z kwasem solnym należy wykonywać w rękawicach i okularach z gumy kwasoodpornej.

Izolatory i złączki (ryc. 4) dobierane są z uwzględnieniem obliczonych obciążeń z napięcia przewodów, obszaru lodu (uwzględniana jest masa możliwych formacji lodowych na przewodach), naporu wiatru na przewody itp. W takim przypadku należy przyjąć następujące wartości współczynnika bezpieczeństwa przed obciążeniem zrywającym: 2,5 przy normalnym napięciu przewodu i 3,0 przy osłabionym napięciu przewodu.

Ryż. 4.Izolatory i osprzęt do linii napowietrznych do 1 kV: a — izolatory TF, RFO i SHFN, b — hak KN -16, c — kołki SHT -D (do podkładów drewnianych) i PGG -S (do podkładów stalowych)

Drewniane słupy są szeroko stosowane w budowie linii napowietrznych, zwłaszcza na terenach bogatych w lasy, ale jak już wspomniano, drewniane słupy są krótkowieczne, dlatego są stopniowo zastępowane żerdziami żelbetowymi, których żywotność wynosi 50-60 lata.

Podpory żelbetowe linii napowietrznych o napięciu do 1 kV mają kształt stożka i przekrój prostokątny lub pierścieniowy (okrągły). Aby zmniejszyć masę, stojak żelbetowej podpory jest pusty na znacznej części swojej długości.

Podpory żelbetowe wyposażone są w sztywną metalową ramę wykonaną ze stali zbrojeniowej, która zwiększa wytrzymałość mechaniczną podpory, służą do podwieszenia na nich drutów na poprzeczkach lub hakach: w tym ostatnim przypadku w korpusie podpory pozostawia się otwory podczas jej produkcja do montażu na hakach w nich.

Wspornik żelbetowy posiada specjalną końcówkę przyspawaną do zbrojenia ramy w celu podłączenia go do przewodu neutralnego uziemionej linii neutralnej. Podpora żelbetowa montowana jest w fundamentach blokowych lub bezpośrednio w gruncie z płytą żelbetową pod spodem.

Olinowanie podpór żelbetowych odbywa się prawie tak samo jak olinowanie podpór drewnianych, różniąc się nieznacznie tylko kilkoma drobnymi operacjami. Prace nad wyposażeniem obudów prowadzone są przed ich podniesieniem i zamontowaniem w wykopie, co pozwala na zastosowanie różnych mechanizmów i tym samym znacznie ułatwia pracę monterów.