Charakterystyki energetyczne napędu i sposoby ich zwiększania

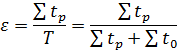

Warunki pracy silników elektrycznych są oceniane na podstawie współczynników zadziałania i obciążenia. Przełożenie maszyny

gdzie ∑tр to całkowity czas pracy zmiany; T to czas zmiany; ∑t0 — całkowity czas pomocniczy i czas przerw w pracy.

Większość nowoczesnych maszyn jest zatrzymywana przez odłączenie silnika elektrycznego od sieci. W tych warunkach współczynniki przełączania maszyny i silnika elektrycznego są takie same. Do maszyn z sprzęgło cierne w głównym obwodzie napędowym silnik elektryczny zwykle obraca się w sposób ciągły. Wyłącza się tylko podczas długich przerw w pracy.

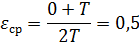

Jeżeli założymy, że w różnych warunkach pracy maszyny uniwersalnej ∑tр może przyjmować dowolne wartości (od 0 do T) oraz że wszystkie wartości ∑tр w określonych granicach są jednakowo prawdopodobne, to

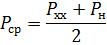

Stopień wykorzystania maszyn charakteryzuje się współczynnikiem obciążenia

gdzie Psr jest średnią mocą wału silnika elektrycznego; Пн — nominalna moc silnika elektrycznego.

Jeżeli wszystkie obciążenia uniwersalnych obrabiarek pracujących w różnych warunkach są jednakowo prawdopodobne, moc średnia

Na przykład przy wspólnym stosunku Px.x = 0,2Pn mamy γav = 0,6.

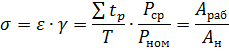

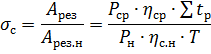

Iloczyn współczynnika wypełnienia i współczynnika obciążenia nazywany jest współczynnikiem wykorzystania silnika elektrycznego:

gdzie arab to energia mechaniczna faktycznie przekazywana maszynie przez silnik elektryczny; An jest energią, która byłaby oddana podczas ciągłej pracy silnika elektrycznego przy mocy znamionowej.

Przy ponadprzeciętnych wartościach włączenia i współczynników obciążenia otrzymujemy bsr = 0,3.

Stosunek energii zużytej na obróbkę części do energii, którą maszyna mogłaby wykorzystać w przypadku ciągłej pracy przy obciążeniu znamionowym, nazywany jest stopniem wykorzystania maszyny:

Rzeczywiste średnie wartości współczynników przełączania i obciążenia silników elektrycznych napędzających maszyny do cięcia metalu są mniejsze niż podane. Świadczy to o przewadze pracy z małymi obciążeniami i znacznym czasem pomocniczym.

Wartości współczynników pracy zbliżone do rzeczywistych można uzyskać analizując obciążenia sieci zasilającej przedsiębiorstwa przemysłowe. Obciążenie sieci elektrycznej zasilającej dany warsztat dobiera się znacznie mniej niż suma mocy znamionowych silników elektrycznych pracujących w tym warsztacie.

Aby uniknąć nadmiernego zużycia miedzi, przy określaniu przekroju przewodów zasilających warsztat uwzględnia się jednoczesne obciążenie odbiorników, jak również ich niedociążenie. Analiza obciążeń sieci zasilającej fabryk pozwala stwierdzić, że średnia wartość współczynnika przełączania wynosi ~0,3, a współczynnik obciążenia ~0,37. Średni stopień wykorzystania maszyny to ~12%. Wszystko to wskazuje na dostępność dużych zasobów w zakresie wykorzystania parku maszynowego.

Stosunek energii Ares zużytej na proces skrawania do energii A zużytej przez silnik elektryczny podczas cyklu nazywany jest sprawnością cykliczną układu:

Charakteryzuje się nie tylko doskonałością konstrukcyjną obrabiarki i silnika elektrycznego, ale także racjonalnością wybranego procesu technologicznego pod względem energochłonności i wykorzystania mocy zainstalowanej. Wartości sprawności maszyn wielotaktowych pracujących z długimi okresami postoju i znacznym niedociążeniem są niewielkie (5-10%).

Niedociążenie silników elektrycznych prowadzi do niewystarczającego odzyskania środków zainwestowanych w silniki elektryczne, sieć elektryczną i stacje elektroenergetyczne. Na skutek niedociążenia silników elektrycznych spada ich sprawność i cosφ. Spadek wydajności prowadzi do utraty energii. Zmniejszenie cosφ przy stałym poborze mocy czynnej prowadzi do wzrostu natężenia prądu. Wraz ze wzrostem natężenia prądu rosną straty sieciowe, a moc zainstalowana transformatorów i generatorów nie jest w pełni wykorzystana.

Jeżeli zakład posiada wiele silników elektrycznych pracujących przy częściowym obciążeniu, rachunek za energię elektryczną wzrasta, ponieważ za każdy kilowoltoamper mocy transformatora zainstalowanego w zakładzie pobierana jest określona opłata, która nie zależy od rzeczywistego zużycia energii. Ponadto przy niskich wartościach cosφ wzrasta koszt na jednostkę zużytej energii.

Wykorzystanie sprzętu i organizację produkcji można również ocenić na podstawie współczynników eksploatacyjnych włączania i ładowania silników elektrycznych. Znajomość współczynników charakteryzujących pracę maszyny pozwala na identyfikację niewykorzystanych zasobów parku maszynowego oraz organizację racjonalnej pracy maszyn do obróbki skrawaniem.

Aby kontrolować działanie maszyn do cięcia metalu, opracowano specjalne urządzenia, z których niektóre są przymocowane do maszyn do cięcia metalu, inne służą do scentralizowanej kontroli warsztatów i ogólnie produkcji.

Przy każdej zmianie procesu przetwarzania w celu zwiększenia wydajności wskaźniki energii maszyny i napędu elektrycznego z reguły rosną. Odnosi się to do zwiększania prędkości skrawania, zwiększania posuwów, łączenia przejść obróbki, skracania czasu pomocniczego itp. Skutecznym sposobem zwiększenia charakterystyki energetycznej napędu elektrycznego głównego ruchu maszyn jest automatyzacja dojazdu i wycofania narzędzie, mocowanie przedmiotu obrabianego, pomiary itp.

Możliwości takiej racjonalizacji procesów technologicznych są jednak często ograniczone.Podczas obróbki części na maszynie należy zapewnić niezbędną dokładność, czystość obróbki i wysoką wydajność pracy, co determinuje rodzaj obróbki i tryby skrawania oraz wymusza operacje obróbki zgrubnej i wykańczającej z jednej instalacji na część.

W maszynach ze sprzęgłem ciernym w głównym łańcuchu napędowym często stosuje się tak zwane hamulce biegu jałowego. Ogranicznik prędkości biegu jałowego to przełącznik, który wyłącza silnik elektryczny, gdy sprzęgło jest rozłączone. To wyłączenie silnika elektrycznego skutkuje oszczędnością energii czynnej i biernej. Zwiększa to jednak liczbę rozruchów silnika elektrycznego, co wiąże się z pewnym dodatkowym zużyciem energii.

Dodatkowo, ze względu na pogorszenie chłodzenia silnika podczas przerw, w niektórych przypadkach może dojść do jego przegrzania. Wreszcie, w przypadku stosowania ogranicznika prędkości biegu jałowego, ze względu na wzrost liczby uruchomień silnika elektrycznego, wzrasta zużycie sprzętu. Okoliczności te można uwzględnić za pomocą specjalnych obliczeń. Zadowalające rezultaty uzyskuje się poprzez automatyczne wyłączanie silnika elektrycznego z przerwami dłuższymi niż określony czas trwania.

Istnieje wiele specjalnych środków technicznych zwiększających cosφ napędów elektrycznych. Obejmują one zastosowanie kondensatorów statycznych połączonych równolegle z silnikiem, synchronizację silników asynchronicznych, wymianę silników asynchronicznych na synchroniczne. Środki mające na celu poprawę wydajności energetycznej maszyn do cięcia metalu nie są szeroko rozpowszechnione.

Ponieważ w większości przypadków napędy elektryczne maszyn do obróbki metali ogólnego przeznaczenia pracują z długimi przerwami, skomplikowana i kosztowna instalacja nie będzie wystarczająco wykorzystywana, a zatem wydane na nią środki będą wymagały zbyt długiego czasu na odzyskanie. Najczęściej kompensacja mocy biernej w sklepie wielobranżowym lub na skalę ogólną. Do tych celów wykorzystywane są statyczne baterie kondensatorów.