Napęd elektryczny agregatów pompowych z częstotliwością

Tryby pracy pomp odśrodkowych są najbardziej energooszczędne do regulacji poprzez zmianę prędkości obrotowej ich kół. Prędkość obrotową kół można zmieniać, jeżeli jako silnik napędowy zastosowano regulowany napęd elektryczny.

Tryby pracy pomp odśrodkowych są najbardziej energooszczędne do regulacji poprzez zmianę prędkości obrotowej ich kół. Prędkość obrotową kół można zmieniać, jeżeli jako silnik napędowy zastosowano regulowany napęd elektryczny.

Konstrukcja i charakterystyka turbin gazowych i silników spalinowych jest taka, że mogą one zapewnić zmianę prędkości obrotowej w wymaganym zakresie.

Proces regulacji prędkości obrotowej każdego mechanizmu jest wygodnie analizowany przy użyciu właściwości mechanicznych urządzenia.

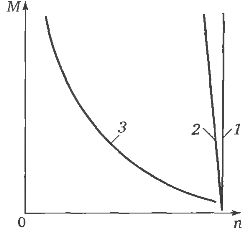

Rozważ charakterystykę mechaniczną zespołu pompowego składającego się z pompy i silnika elektrycznego. na ryc. 1 przedstawia charakterystykę mechaniczną pompy odśrodkowej wyposażonej w zawór zwrotny (krzywa 1) oraz silnik elektryczny z wirnikiem klatkowym (krzywa 2).

Ryż. 1. Charakterystyka mechaniczna zespołu pompującego

Różnica między wartościami momentu obrotowego silnika elektrycznego a momentem oporowym pompy nazywana jest momentem dynamicznym.Jeśli moment obrotowy silnika jest większy niż moment oporu pompy, moment dynamiczny jest uważany za dodatni, jeśli jest mniejszy, jest ujemny.

Pod wpływem dodatniego momentu dynamicznego zespół pompowy zaczyna pracować z przyspieszeniem, tj. przyspiesza. Jeśli moment dynamiczny jest ujemny, zespół pompowy pracuje z opóźnieniem, tj. zwalnia.

Gdy te momenty są sobie równe, następuje stacjonarny tryb pracy, tj. zespół pompy pracuje ze stałą prędkością. Ta prędkość i odpowiadający jej moment obrotowy są określone przez przecięcie charakterystyk mechanicznych silnika elektrycznego i pompy (punkt a na ryc. 1).

Jeżeli w trakcie regulacji w taki czy inny sposób charakterystyka mechaniczna zmieni się, na przykład, aby stać się bardziej miękka poprzez wprowadzenie dodatkowego rezystora w obwód wirnika silnika elektrycznego (krzywa 3 na ryc. 1), moment obrotowy silnika elektrycznego stanie się mały od momentu oporu.

Pod wpływem ujemnego momentu dynamicznego zespół pompowy zaczyna pracować z opóźnieniem tj. zwalnia, aż moment obrotowy i moment oporu ponownie się zrównoważą (punkt b na ryc. 1). Punkt ten odpowiada wartości własnej prędkości i momentu obrotowego.

Tak więc procesowi sterowania prędkością obrotową zespołu pompowego stale towarzyszą zmiany momentu obrotowego silnika elektrycznego i momentu oporu pompy.

Sterowanie prędkością pompy może odbywać się albo poprzez zmianę prędkości silnika elektrycznego, który jest sztywno połączony z pompą, albo poprzez zmianę przełożenia przekładni łączącej pompę z silnikiem elektrycznym, który pracuje ze stałą prędkością.

Regulacja prędkości obrotowej silników elektrycznych

Silniki prądu przemiennego są stosowane głównie w jednostkach pompujących. Prędkość obrotowa silnika prądu przemiennego zależy od częstotliwości prądu zasilającego f, liczby par biegunów p oraz poślizgu s. Zmieniając jeden lub więcej z tych parametrów, można zmienić prędkość silnika elektrycznego i podłączonej do niego pompy.

Głównym elementem napędu elektrycznego częstotliwości jest przetwornica częstotliwości… Falownik ma stałą częstotliwość sieciową f1 przekształconą na zmienną e2. Proporcjonalnie do częstotliwości e2 zmienia się prędkość silnika elektrycznego podłączonego do wyjścia przekształtnika.

W przypadku przetwornicy częstotliwości napięcie sieciowe U1 i częstotliwość praktycznie się nie zmieniają f1 przeliczone na zmienne parametry U2 i e2 niezbędne dla układu sterowania. W celu zapewnienia stabilnej pracy silnika elektrycznego, ograniczenia jego przeciążenia prądowego i strumienia magnetycznego, utrzymania wskaźników wysokoenergetycznych w przetwornicy częstotliwości, musi być zachowana pewna proporcja jego parametrów wejściowych i wyjściowych w zależności od rodzaju Charakterystyka pompy mechanicznej. Zależności te wyprowadza się z równania prawa sterowania częstotliwością.

W przypadku pomp należy przestrzegać proporcji:

U1 / f1 = U2 / f2 = stała

na ryc. 2 przedstawia charakterystykę mechaniczną silnika indukcyjnego z regulacją częstotliwości.Wraz ze spadkiem częstotliwości f2 charakterystyka mechaniczna nie tylko zmienia swoje położenie we współrzędnych n — M, ale w pewnym stopniu zmienia swój kształt. W szczególności zmniejsza się maksymalny moment obrotowy silnika elektrycznego. Wynika to z faktu, że przy stosunku U1/f1 = U2/f2 = const i zmianie częstotliwości f1 nie uwzględnia się wpływu rezystancji czynnej stojana na wielkość momentu obrotowego silnika.

Ryż. 2. Charakterystyki mechaniczne częstotliwościowego napędu elektrycznego przy częstotliwościach maksymalnych (1) i zredukowanych (2).

Podczas regulacji częstotliwości, biorąc pod uwagę ten wpływ, maksymalny moment obrotowy pozostaje niezmieniony, zachowany jest kształt charakterystyki mechanicznej, zmienia się tylko jej położenie.

Przetwornice częstotliwości z modulacja szerokości impulsu (PWM) mają wysoką charakterystykę energetyczną dzięki temu, że na wyjściu przetwornicy zapewniony jest kształt krzywych prądu i napięcia zbliżający się do sinusoidy. Ostatnio najbardziej rozpowszechnione są przetwornice częstotliwości oparte na modułach IGBT (tranzystory bipolarne z izolowaną bramką).

Moduł IGBT jest kluczowym elementem o wysokiej wydajności. Charakteryzuje się niskim spadkiem napięcia, dużą prędkością i niską mocą przełączania. Przetwornica częstotliwości oparta na modułach IGBT z algorytmem PWM i wektorowym do sterowania silnikiem asynchronicznym ma przewagę nad innymi typami przetwornic. Ma wysoki współczynnik mocy w całym zakresie częstotliwości wyjściowej.

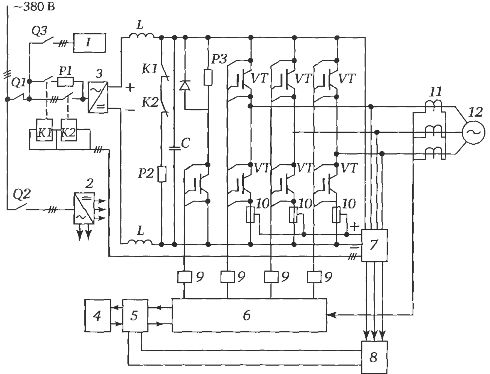

Schemat ideowy konwertera pokazano na ryc. 3.

Ryż. 3.Schemat przetwornicy częstotliwości modułów IGBT: 1 — blok wentylatorów; 2 — zasilanie; 3 — prostownik niesterowany; 4 — panel kontrolny; 5 — tablica centrali; 6 — PWM; 7 — jednostka konwersji napięcia; 8 — tablica kontrolna systemu; 9 — kierowcy; 10 — bezpieczniki jednostki inwertera; 11 — czujniki prądu; 12 — asynchroniczny silnik klatkowy; Q1, Q2, Q3 — przełączniki obwodu zasilania, obwodu sterowania i zespołu wentylatora; K1, K2 — styczniki do ładowania kondensatorów i obwodu mocy; C — bateria kondensatorów; Rl, R2, R3 — rezystory ograniczające prąd ładowania kondensatora, rozładowania kondensatorów i bloku drenażowego; VT — Inwerterowe przełączniki zasilania (moduły IGBT)

Na wyjściu przetwornicy częstotliwości powstaje krzywa napięciowa (prądowa), nieco różniąca się od sinusoidy, zawierająca wyższe składowe harmoniczne. Ich obecność prowadzi do wzrostu strat w silniku elektrycznym. Z tego powodu, gdy napęd elektryczny pracuje z prędkością zbliżoną do znamionowej, następuje przeciążenie silnika elektrycznego.

Podczas pracy z obniżonymi prędkościami obrotowymi pogarszają się warunki chłodzenia samowentylujących się silników elektrycznych stosowanych w napędach pomp. W normalnym zakresie regulacji agregatów pompowych (1:2 lub 1:3) to pogorszenie warunków wentylacji jest kompensowane znacznym zmniejszeniem obciążenia w wyniku zmniejszenia wydajności i wysokości podnoszenia pompy.

Podczas pracy na częstotliwościach bliskich wartości nominalnej (50 Hz) pogorszenie warunków chłodzenia w połączeniu z pojawieniem się harmonicznych wyższego rzędu wymaga zmniejszenia dopuszczalnej mocy mechanicznej o 8-15%.Z tego powodu maksymalny moment obrotowy silnika elektrycznego zmniejsza się o 1 — 2%, jego sprawność — o 1 — 4%, cosφ — o 5-7%.

Aby uniknąć przeciążenia silnika elektrycznego, należy albo ograniczyć górną wartość jego prędkości obrotowej, albo wyposażyć napęd w mocniejszy silnik elektryczny. Ostatni środek jest obowiązkowy, gdy zespół pompowy jest przeznaczony do pracy z częstotliwością e2> 50 Hz. Ograniczenie górnej wartości obrotów silnika odbywa się poprzez ograniczenie częstotliwości e2 do 48 Hz. Przyrost mocy znamionowej silnika napędowego zaokrągla się w górę do najbliższej wartości standardowej.

Sterowanie grupowe zmiennymi napędami bloków elektrycznych

Wiele zestawów pompowych składa się z kilku bloków. Z reguły nie wszystkie jednostki są wyposażone w regulowany napęd elektryczny. Z dwóch lub trzech zainstalowanych jednostek wystarczy wyposażyć jedną w regulowany napęd elektryczny. Jeżeli przetwornica jest podłączona na stałe do jednej z jednostek, występuje nierównomierne zużycie ich zasobów silnikowych, ponieważ jednostka wyposażona w napęd o zmiennej prędkości jest używana przez znacznie dłuższy czas.

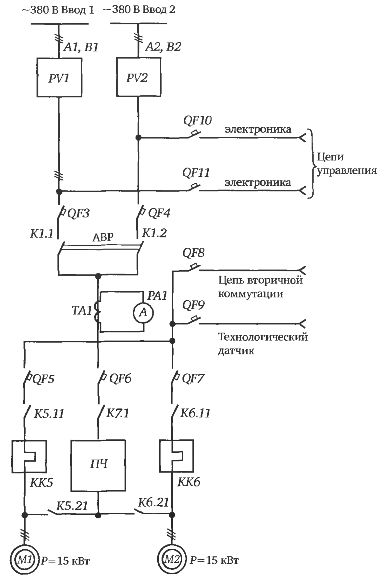

W celu równomiernego rozłożenia obciążenia na wszystkie bloki zainstalowane na stacji opracowano grupowe stacje sterujące, za pomocą których bloki można łączyć szeregowo z przetwornicą. Stacje sterownicze są zwykle produkowane dla jednostek niskonapięciowych (380 V).

Zazwyczaj stacje sterownicze niskiego napięcia są przeznaczone do sterowania dwoma lub trzema jednostkami.Stacje sterownicze niskiego napięcia obejmują wyłączniki zapewniające ochronę przed zwarciem międzyfazowym i doziemieniem, przekaźniki termiczne chroniące urządzenia przed przeciążeniem, a także aparaturę sterowniczą (przełączniki, posty z przyciskami i inni.).

Obwód przełączający stacji sterującej zawiera niezbędne blokady, które umożliwiają podłączenie przetwornicy częstotliwości do dowolnego wybranego bloku i wymianę bloków roboczych bez zakłócania technologicznego trybu pracy zespołu pompującego lub nadmuchowego.

Stacje sterownicze z reguły wraz z elementami mocy (przełączniki automatyczne, styczniki itp.) zawierają urządzenia sterujące i regulacyjne (sterowniki mikroprocesorowe itp.).

Na życzenie klienta stacje wyposażane są w urządzenia do automatycznego załączania zasilania rezerwowego (SZR), komercyjnego pomiaru zużytej energii elektrycznej, kontroli urządzeń wyłączających.

W razie potrzeby do stacji sterującej wprowadzane są dodatkowe urządzenia, które zapewniają zastosowanie wraz z przetwornicą częstotliwości softstartu jednostek.

Zautomatyzowane stacje kontrolne zapewniają:

-

utrzymanie zadanej wartości parametru technologicznego (ciśnienie, poziom, temperatura itp.);

-

sterowanie trybami pracy silników elektrycznych jednostek regulowanych i nieregulowanych (sterowanie pobieranym prądem, mocą) oraz ich zabezpieczenia;

-

automatyczne uruchomienie urządzenia zapasowego w przypadku awarii urządzenia głównego;

-

przełączanie bloków bezpośrednio do sieci w przypadku awarii przetwornicy częstotliwości;

-

automatyczne włączenie rezerwowego wejścia elektrycznego (ATS);

-

automatyczne ponowne załączenie (AR) stacji po zaniku i głębokich spadkach napięcia w sieci zasilającej;

-

automatyczna zmiana trybu pracy stacji z zatrzymaniem i uruchomieniem jednostek roboczych o określonej godzinie;

-

automatyczne uruchomienie dodatkowej jednostki nieregulowanej, jeśli jednostka sterowana, osiągając prędkość nominalną, nie zapewniła niezbędnego zaopatrzenia w wodę;

-

automatyczna zmiana bloków roboczych w określonych odstępach czasu w celu zapewnienia równomiernego zużycia zasobów motorycznych;

-

sterowanie operacyjne trybem pracy zespołu pompującego (nadmuchującego) z pulpitu sterowniczego lub z pulpitu sterowniczego.

Ryż. 4. Stanowisko do grupowego sterowania napędami elektrycznymi pomp o zmiennej częstotliwości

Efektywność zastosowania zmiennej częstotliwości w agregatach pompowych

Zastosowanie przetwornicy częstotliwości pozwala znacznie zaoszczędzić energię, ponieważ umożliwia stosowanie dużych jednostek pompujących przy niskich prędkościach przepływu. Dzięki temu możliwe jest, poprzez zwiększenie wydajności jednostkowej jednostek, zmniejszenie ich ogólnej liczby, a co za tym idzie zmniejszenie gabarytów budynków, uproszczenie schematu hydraulicznego stacji oraz zmniejszenie liczby rurociągów zawory.

Tym samym zastosowanie regulowanego napędu elektrycznego w zespołach pompowych pozwala, obok oszczędności energii elektrycznej i wody, na zmniejszenie liczby zespołów pompowych, uproszczenie obiegu hydraulicznego przepompowni oraz zmniejszenie kubatury konstrukcyjnej budynku przepompowni.W związku z tym powstają wtórne efekty ekonomiczne: zmniejszają się koszty ogrzewania, oświetlenia i remontu budynku, pomniejszone koszty, w zależności od przeznaczenia stacji i innych specyficznych uwarunkowań, można zmniejszyć o 20-50%.

Dokumentacja techniczna przetwornic częstotliwości pokazuje, że zastosowanie regulowanego napędu elektrycznego w jednostkach pompujących pozwala zaoszczędzić do 50% energii zużywanej na pompowanie wody czystej i ścieków, a okres zwrotu wynosi od trzech do dziewięciu miesięcy.

Jednocześnie z obliczeń i analiz efektywności sterowanego napędu elektrycznego w pracujących zespołach pompowych wynika, że dla małych zespołów pompowych z zespołami o mocy do 75 kW, zwłaszcza gdy pracują one z dużą składową ciśnienia statycznego, okazuje się, że nie nadaje się do stosowania sterowanych napędów elektrycznych. W takich przypadkach można zastosować prostsze układy sterowania, stosując dławienie, zmieniając liczbę pracujących zespołów pompowych.

Zastosowanie zmiennego napędu elektrycznego w układach automatyki zespołów pompowych z jednej strony zmniejsza zużycie energii, a z drugiej strony wymaga dodatkowych nakładów kapitałowych, dlatego możliwość zastosowania zmiennego napędu elektrycznego w zespołach pompowych jest określana poprzez porównanie zredukowanych kosztów dwóch opcji: podstawowej i nowej. Jako nową opcję przyjęto jednostkę pompującą wyposażoną w regulowany napęd elektryczny, a jako główną jednostkę, której jednostki pracują ze stałą prędkością.