Dobór silników elektrycznych do urządzeń o różnym obciążeniu i trybach pracy

Właściwy dobór silników elektrycznych do mechanizmów produkcyjnych zapewnia ich ciągłą i niezawodną pracę przez cały standardowy okres eksploatacji. Jest to bardzo ważny proces, w którym należy wziąć pod uwagę wiele różnych czynników i kryteriów. Jednym z najważniejszych czynników jest uwzględnienie charakteru i rodzaju ładunku.

Właściwy dobór silników elektrycznych do mechanizmów produkcyjnych zapewnia ich ciągłą i niezawodną pracę przez cały standardowy okres eksploatacji. Jest to bardzo ważny proces, w którym należy wziąć pod uwagę wiele różnych czynników i kryteriów. Jednym z najważniejszych czynników jest uwzględnienie charakteru i rodzaju ładunku.

Oto wszystkie kryteria, którymi należy się kierować przy wyborze: Jak wybrać odpowiedni silnik elektryczny

Przy doborze silników elektrycznych do różnych maszyn, instalacji i maszyn należy wziąć pod uwagę różne rodzaje obciążeń, rodzaj charakterystyki mechanicznej, charakter i czas trwania cykli pracy tych mechanizmów.

Wiedząc jak będzie się zmieniało obciążenie na wale wybranego silnika elektrycznego można dokładnie określić jak będą się zmieniały straty mocy podczas pracy i dzięki temu dobrać silnik elektryczny który pracując przy danym obciążeniu nie będzie się przegrzewał . Maksymalna temperatura nagrzewania izolacji silnika elektrycznego nie przekroczy dopuszczalnej wartości podczas całego cyklu pracy.

Niewłaściwy dobór silników elektrycznych mechanizmów produkcji prowadzi do zakłócenia procesów produkcyjnych i prowadzi do strat wytwarzanych produktów oraz dodatkowych kosztów energii elektrycznej.

Urządzenia elektryczne z silnikami elektrycznymi muszą w pełni spełniać wymagania procesu technologicznego.

Wybór jednego z katalogowych typów silników elektrycznych uważa się za prawidłowy, jeżeli spełnione są następujące warunki:

-

najpełniejsza zgodność silnika elektrycznego z maszyną roboczą (mechanizmem napędowym) pod względem właściwości mechanicznych. Oznacza to, że silnik elektryczny musi mieć taką charakterystykę mechaniczną, aby mógł zapewnić napędowi niezbędne wartości prędkości i przyspieszenia w stanie stacjonarnym i przejściowym;

-

maksymalne wykorzystanie mocy silnika elektrycznego we wszystkich trybach pracy. Temperatura wszystkich aktywnych części silnika elektrycznego w najcięższych trybach pracy powinna być jak najbardziej zbliżona do dopuszczalnej temperatury ogrzewania, ale jej nie przekraczać;

-

kompatybilność konstrukcyjna silnika elektrycznego z napędem i warunkami środowiskowymi;

-

zgodność silnika elektrycznego z parametrami zasilania.

Aby wybrać silnik elektryczny, wymagane są następujące dane:

-

typ i nazwa mechanizmu napędowego;

-

maksymalna moc na wale, jeżeli tryb pracy jest ciągły i obciążenie jest stałe, aw pozostałych przypadkach wykresy zmian mocy lub momentu oporu wału w funkcji czasu;

-

częstotliwość obrotowa (lub zakres częstotliwości obrotowych) wału napędowego;

-

sposób połączenia mechanizmu napędowego z wałem silnika elektrycznego (w obecności przekładni kinematycznych wskazano rodzaj przekładni i przełożenie);

-

wielkość momentu rozruchowego, jaki silnik elektryczny musi zapewnić wałowi napędowemu;

-

ograniczenia regulacji prędkości (górne i dolne wartości oraz odpowiadające im wartości mocy i momentu obrotowego);

-

wymagana jakość (gładkość, gradacja) regulacji prędkości;

-

częstotliwość załączania napędu w ciągu godziny;

-

cechy środowiska zewnętrznego.

Dobór silnika elektrycznego na podstawie uwzględnienia wszystkich warunków i danych nominalnych odbywa się zgodnie z katalogami.

Możliwe tryby pracy napędów elektrycznych odznaczają się ogromnym zróżnicowaniem pod względem charakteru i czasu trwania cykli, wartości obciążenia, warunków chłodzenia, stosunku strat rozruchowych do płynnej pracy itp., stąd też produkcja silników elektrycznych dla każdego możliwych trybów pracy napędu elektrycznego nie ma praktycznego sensu.

Na podstawie analizy modów rzeczywistych identyfikuje się specjalną klasę modów — modów nominalnych, dla których projektuje się i produkuje silniki seryjne.

Dane zawarte w paszporcie maszyny elektrycznej odnoszą się do określonego trybu nominalnego i nazywane są danymi nominalnymi maszyny elektrycznej.

Producenci gwarantują, że silnik elektryczny pracujący w trybie znamionowym przy obciążeniu znamionowym jest w pełni wykorzystany termicznie.

Obecny GOST przewiduje 8 trybów nominalnych, które zgodnie z międzynarodową klasyfikacją mają symbole S1 — S8.

Praca ciągła S1 — praca maszyny przy stałym obciążeniu przez wystarczająco długi czas, aby osiągnąć stałą temperaturę wszystkich jej części.

Praca krótkotrwała S2 — praca maszyny przy stałym obciążeniu przez czas niewystarczający do osiągnięcia przez wszystkie części maszyny zadanej temperatury, a następnie zatrzymanie maszyny na czas wystarczający do ochłodzenia maszyny do temperatury nie wyższej niż 2 °C od temperatury otoczenia. W przypadku pracy krótkoterminowej czas trwania okresu pracy wynosi 15, 30, 60, 90 minut.

Praca przerywana S3 — sekwencja jednakowych cykli pracy, z których każdy obejmuje czas pracy ciągłej pod obciążeniem, podczas którego maszyna nie nagrzewa się do temperatury zadanej oraz czas postoju, podczas którego maszyna nie schładza się do temperatury otoczenia.

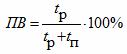

W tym trybie cykl pracy jest taki, że prąd rozruchowy nie wpływa znacząco na wzrost temperatury. Czas cyklu jest niewystarczający do osiągnięcia równowagi termicznej i nie przekracza 10 minut. Tryb charakteryzuje się wartością czasu trwania włączenia w procentach:

Silniki produkowane przez przemysł dla tego trybu pracy charakteryzują się cyklem pracy (PV), który jest określony przez czas trwania jednego cyklu pracy

gdzie tp to czas pracy silnika; tp — czas pauzy.

Standaryzowane wartości czasu trwania włączenia: 15, 25, 40, 60% lub względne wartości czasu trwania okresu pracy: 0,15; 0,25; 0,40; 0,60. W trybie S3 dane znamionowe odpowiadają tylko określonemu cyklowi pracy i odnoszą się do okresu pracy.

Tryby S1 — S3 są obecnie głównymi, których dane nominalne są umieszczane przez lokalne fabryki pojazdów elektrycznych w katalogach i paszporcie maszyny.

Przeczytaj więcej na ten temat tutaj: Tryby pracy silników elektrycznych

Dla rozsądnego doboru silnika pod względem mocy konieczna jest wiedza o tym, jak zmienia się obciążenie wału silnika w czasie, co z kolei umożliwia ocenę charakteru zmiany strat mocy.

Ponadto konieczne jest ustalenie, jak przebiega proces nagrzewania się silnika w wyniku uwalniania się w nim strat energii. Takie podejście pozwala na dobór silnika w taki sposób, aby maksymalna temperatura izolacji uzwojeń nie przekroczyła dopuszczalnej wartości. Ten warunek jest jednym z głównych warunków zapewniających niezawodną pracę silnika przez cały okres jego użytkowania.

Wyboru mocy silnika elektrycznego należy dokonać zgodnie z charakterem obciążeń maszyny roboczej. Postać ta oceniana jest z dwóch powodów:

-

zgodnie z nominalnym trybem pracy;

-

poprzez zmianę ilości zużywanej energii.

Moc silnika musi spełniać trzy warunki:

-

normalne ogrzewanie podczas pracy;

-

wystarczająca przeciążalność;

-

wystarczający moment rozruchowy.

Do wyboru silniki elektryczne z tzw„Rezerwa mocy”, oparta na największym możliwym obciążeniu zgodnie z harmonogramem, prowadzi do niepełnego wykorzystania silnika elektrycznego, a tym samym do zwiększonych kosztów kapitałowych i operacyjnych z powodu zmniejszonych współczynników mocy i sprawności. Nadmierny wzrost mocy silnika może również prowadzić do szarpnięć podczas przyspieszania.

Jeśli silnik elektryczny musi pracować przez długi czas ze stałym lub nieznacznie zmieniającym się obciążeniem, to określenie jego mocy nie jest trudne i odbywa się zgodnie ze wzorami. Znacznie trudniej jest dobrać moc silników elektrycznych w innych trybach pracy.

Obciążenie krótkotrwałe charakteryzuje się tym, że okresy włączenia są krótkie, a przerwy wystarczające na całkowite wychłodzenie silnika elektrycznego. W tym przypadku zakłada się, że obciążenie silnika elektrycznego w okresach przełączania pozostaje stałe lub prawie stałe.

Aby silnik elektryczny mógł być prawidłowo wykorzystany do grzania w tym trybie, należy go tak dobrać, aby jego moc ciągła (podana w katalogach) była mniejsza od mocy odpowiadającej obciążeniu krótkotrwałemu, tj. silnik elektryczny ulega przeciążeniu termicznemu w okresach jego krótkotrwałej pracy...

Jeżeli okresy pracy silnika elektrycznego są znacznie krótsze niż czas potrzebny do jego pełnego nagrzania, ale przerwy między okresami załączenia są znacznie krótsze niż czas całkowitego ostygnięcia, to występuje powtarzające się krótkotrwałe obciążenie.

Obliczanie mocy i dobór silnika do pracy ciągłej

Przy stałym lub nieznacznie zmieniającym się obciążeniu wału moc silnika powinna tylko nieznacznie przekraczać moc obciążenia.W takim przypadku warunek musi być spełniony

Pn ≥ P,

gdzie Pn jest znamionową mocą silnika; P — moc obciążenia. Wybór silnika sprowadza się do wybrania go z katalogu.

Dobór mocy silnika do pracy ciągłej. Jeżeli moment obrotowy i moc mechanizmu produkcyjnego nie ulegają zmianie, należy dobrać silnik o mocy znamionowej Pn równej mocy obciążenia, uwzględniając straty w przekładni (skrzyni biegów):

Pn ≥ Pm /ηt, W

gdzie ηt to sprawność przekładni (skrzyni biegów).

W zadanym momencie oporu mechanizmu napędowego Ms, N ∙ m i częstotliwości obrotu wału wyjściowego skrzyni biegów n2, obr/min

Pm = Mc ∙ ω2, W

gdzie ω2 = 2π ∙ n2 / 60, rad / s

Dla niektórych mechanizmów produkcyjnych pracujących w trybie ciągłym ze stałym momentem oporu wału istnieją przybliżone wzory na wyznaczanie mocy silników.

Obliczanie mocy i dobór silnika dla obciążenia krótkotrwałego

Silniki do krótkotrwałej pracy napędu elektrycznego dobiera się według ich mocy znamionowej, która musi być równa mocy obciążenia z uwzględnieniem czasu pracy. Standardowe dopuszczalne wartości dla silników produkowanych przez przemysł do pracy krótkotrwałej to 10, 30, 60, 90 minut.

W przypadku braku silników do pracy przerywanej można zainstalować silniki do pracy przerywanej. W tym przypadku czas pracy 30 minut odpowiada cyklowi pracy = 15%, 60 minut odpowiada cyklowi pracy = 25%, a 90 minut odpowiada cyklowi pracy = 40%.W ostateczności możliwe jest zastosowanie silników do pracy ciągłej z Pn < P i późniejsze sprawdzenie ich warunków termicznych.

Obliczanie mocy i dobór silnika dla obciążenia przerywanego

Dla napędu elektrycznego pracującego w trybie przerywanym moc silnika obliczana jest metodą średnich strat lub wartości równoważnych. Pierwsza metoda jest dokładniejsza, ale bardziej pracochłonna. Wygodniej jest zastosować metodę wartości równoważnych.W zależności od zadanego harmonogramu obciążenia P = f (t), M = f (t), I = f (t), wyznacza się wartości średniokwadratowe, które są zwany ekwiwalentem.

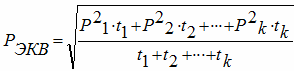

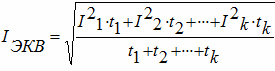

Moc równoważna to moc RMS wykresu obciążenia

gdzie t1, t2, …, tk — przedziały czasu, w których moc obciążenia jest równa odpowiednio P1, P2, …, Pk.

Zgodnie z katalogiem dla uzyskanych wartości Reqv i PV moc znamionową silnika dobiera się z warunku Pn ≥ REKV.

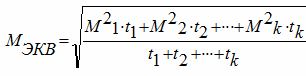

Jeżeli podany jest wykres M = f (t), to moment równoważny

a równoważna moc przy prędkości n jest określona przez wyrażenie

Req = Meq • n/9550 (kW).

Jeśli podany jest wykres I = f (t), prąd równoważnika ciepła

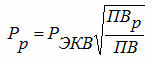

Obliczona wartość PVr często odbiega od wartości wzorcowych, dlatego albo uzyskaną wartość PVr zaokrągla się do najbliższej wartości wzorcowej, albo moc równoważną przelicza się ze wzoru

Podczas pracy obserwuje się krótkotrwałe przeciążenia przekraczające moc znamionową silnika. Nie wpływają one znacząco na nagrzewanie się silników, ale mogą prowadzić do nieprawidłowej pracy lub zgaśnięcia. Dlatego silnik należy sprawdzić pod kątem przeciążalności zgodnie z wyrażeniem

Pm / Pn = ku ∙ Mm / Mn,

gdzie Pm jest największą mocą na wykresie obciążenia; Mm / Mn — wielokrotność maksymalnego momentu obrotowego określa katalog; współczynnik ku = 0,8 uwzględnia możliwy spadek napięcia w sieci.

Jeśli ten warunek nie jest spełniony, należy wybrać z katalogu silnik o większej mocy i ponownie sprawdzić jego przeciążalność.

Zobacz też w tym temacie: Dobór silnika do pracy przerywanej

Przemysł produkuje szereg serii silników o przerywanym obciążeniu:

-

suwnice asynchroniczne z wirnikiem wiewiórkowym serii MTKF oraz z wirnikiem fazowym serii MTF;

-

podobne serie metalurgiczne MTKN i MTN;

-

Seria DC D.

Maszyny podanej serii charakteryzują się kształtem wydłużonego wirnika (kotwicy), który zapewnia zmniejszenie momentu bezwładności. W celu ograniczenia strat powstających w uzwojeniu stojana w stanach przejściowych, silniki serii MTKF i MTKN mają zwiększony poślizg znamionowy snom = 7 ÷ 12%. Przeciążalność silników serii dźwigowej i hutniczej wynosi 2,3 — 3 przy współczynniku pracy = 40%, co przy współczynniku obciążenia = 100% odpowiada λ = Mcr / Mnom100 = 4,4-5,5.