Sterowanie silnikiem krokowym

Silniki elektryczne przetwarzają energię elektryczną na energię mechaniczną, a silniki krokowe zamieniają energię impulsów elektrycznych na ruchy obrotowe wirnika. Ruch generowany przez działanie każdego impulsu jest inicjowany i powtarzany z dużą precyzją, dzięki czemu silniki kulowe są wydajnymi napędami dla urządzeń wymagających precyzyjnego pozycjonowania.

W skład silników krokowych z magnesami trwałymi wchodzą: wirnik z magnesami trwałymi, uzwojenia stojana oraz rdzeń magnetyczny. Cewki energii tworzą magnetyczne bieguny północne i południowe, jak pokazano. Poruszające się pole magnetyczne stojana zmusza wirnik do wyrównania się z nim przez cały czas. To wirujące pole magnetyczne można dostroić, kontrolując szeregowe wzbudzenie cewek stojana w celu obracania wirnika.

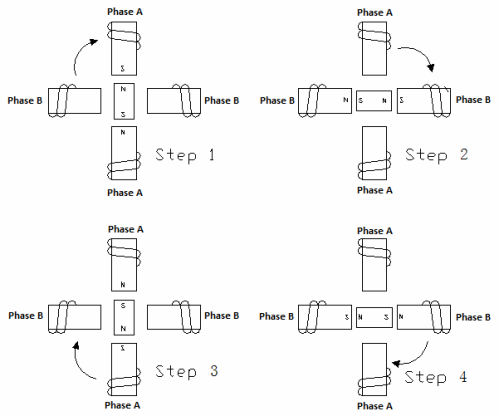

Rysunek przedstawia schemat typowej metody wzbudzenia silnika dwufazowego. W fazie A dwie cewki stojana są zasilane, co powoduje przyciąganie i blokowanie wirnika, gdy przeciwne bieguny magnetyczne przyciągają się.Gdy uzwojenia fazy A są wyłączone, uzwojenia fazy B są włączone, wirnik obraca się zgodnie z ruchem wskazówek zegara (angielski CW — zgodnie z ruchem wskazówek zegara, CCW — przeciwnie do ruchu wskazówek zegara) o 90 °.

Następnie faza B wyłącza się, a faza A włącza się, ale bieguny są teraz przeciwne do tych, które były na samym początku. Prowadzi to do następnego zakrętu o 90 °. Następnie wyłączana jest faza A, włączana z odwróconą polaryzacją faza B. Powtarzanie tych czynności spowoduje obracanie się wirnika w krokach co 90° zgodnie z ruchem wskazówek zegara.

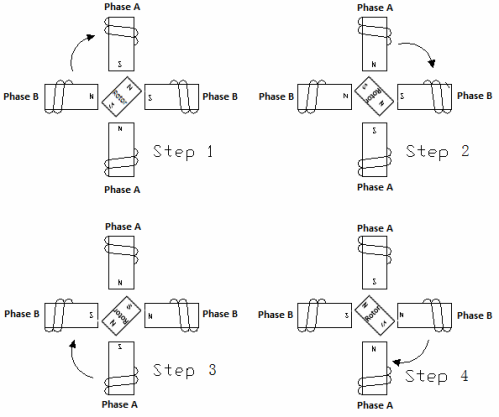

Sterowanie krokowe pokazane na rysunku nazywa się sterowaniem jednofazowym. Bardziej akceptowalnym sposobem sterowania krokowego jest dwufazowe sterowanie aktywne, w którym obie fazy silnika są zawsze włączone, ale w jednej z nich zmienia się biegunowość, jak pokazano na rysunku.

To sterowanie powoduje, że wirnik silnika krokowego porusza się tak, że wyrównuje się z każdym krokiem w środku uformowanych biegunów północnego i południowego, pomiędzy występami obwodu magnetycznego. Ponieważ obie fazy są zawsze włączone, ta metoda sterowania zapewnia o 41,4% większy moment obrotowy niż sterowanie z jedną aktywną fazą, ale wymaga dwukrotnie większej mocy elektrycznej.

Pół kroku

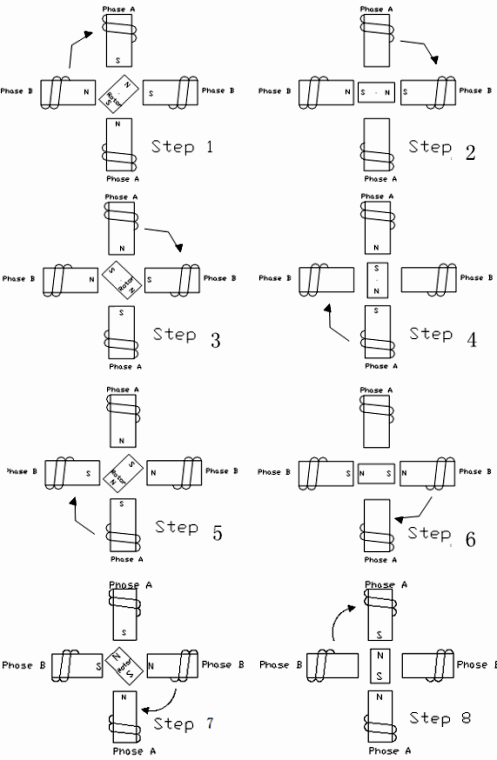

Silnik krokowy może być również „półstopniowy”, wtedy podczas przejścia fazowego dodawany jest stopień wyzwalania. To zmniejsza kąt nachylenia o połowę. Na przykład, zamiast 90 °, silnik krokowy może wykonać obrót o 45 ° na każdym „pół kroku”, jak pokazano na rysunku.

Ale tryb półkrokowy wprowadza utratę momentu obrotowego o 15-30% w porównaniu do sterowania krokowego z dwiema aktywnymi fazami, ponieważ jedno z uzwojeń jest nieaktywne przez połowę kroku, co ostatecznie prowadzi do utraty siły elektromagnetycznej, działającej na wirnika, tj. strata momentu obrotowego netto.

Cewka bipolarna

Dwufazowe sterowanie krokowe zakłada obecność dwubiegunowego uzwojenia stojana. Każda faza ma swoją własną cewkę, a kiedy prąd przepływa przez cewki, zmienia się również polaryzacja elektromagnetyczna. Początkowy etap jest typowy sterownik dwufazowy pokazano na rysunku. Schemat sterowania pokazano w tabeli. Można zobaczyć, jak w prosty sposób zmieniając kierunek prądu płynącego przez cewki można zmienić biegunowość magnetyczną w fazach.

Cewka jednobiegunowa

Innym typowym typem cewki jest cewka unipolarna, w której cewki są podzielone na dwie części i gdy jedna część cewki jest zasilana, powstaje biegun północny, gdy druga część jest zasilana, powstaje biegun południowy. Takie rozwiązanie nazywa się cewką unipolarną, ponieważ biegunowość elektryczna odpowiedzialna za prąd nigdy się nie zmienia. Etapy kontroli pokazano na rysunku.

Taka konstrukcja pozwala na użycie prostszego bloku elektronicznego. Jednak prawie 30% momentu obrotowego jest tutaj tracone w porównaniu z cewką bipolarną, ponieważ cewki mają połowę drutu jako cewka bipolarna.

Inne kąty nachylenia

Aby uzyskać mniejsze kąty nachylenia, konieczne jest posiadanie większej liczby biegunów zarówno na wirniku, jak i na stojanie. Wirnik 7,5° ma 12 par biegunów, a rdzeń magnetyczny stojana ma 12 występów. Dwa uszy szpulki i dwie cewki.

Daje to 48 biegunów na każdy stopień 7,5°. Na rysunku można zobaczyć 4-biegunowe końcówki w przekroju. Oczywiście możliwe jest łączenie kroków w celu uzyskania dużych przemieszczeń, na przykład sześć kroków po 7,5° spowoduje obrót wirnika o 45°.

Dokładność

Dokładność silników krokowych wynosi 6-7% na krok (bez akumulacji). Silnik krokowy z krokami co 7,5° będzie zawsze znajdował się w zakresie 0,5° od teoretycznie przewidywanej pozycji, bez względu na to, ile kroków zostało już wykonanych. Błąd nie będzie się kumulował, ponieważ mechanicznie każde 360° jest powtarzane krok po kroku. Bez obciążenia fizyczne położenie biegunów stojana i wirnika względem siebie będzie zawsze takie samo.

Rezonans

Silniki krokowe mają swoją własną częstotliwość rezonansową, ponieważ są systemami przypominającymi sprężyny. Kiedy rytm jest taki sam jak naturalna częstotliwość rezonansowa silnika, dźwięk generowany przez silnik jest słyszalny, a wibracje są wzmacniane.

Punkt rezonansu zależy od zastosowania silnika, jego obciążenia, ale generalnie częstotliwość rezonansowa waha się od 70 do 120 kroków na sekundę. W najgorszym przypadku silnik straci dokładność sterowania, jeśli wejdzie w rezonans.

Prostym sposobem na uniknięcie problemów z rezonansem systemu jest zmiana rytmu poza punkt rezonansu. W trybie pół- lub mikrokrokowym problem rezonansu jest redukowany, ponieważ punkt rezonansu jest porzucany wraz ze wzrostem prędkości.

Moment obrotowy

Moment obrotowy silnika krokowego jest funkcją: prędkości krokowej, prądu uzwojenia stojana, typu silnika. Moc konkretnego silnika krokowego jest również związana z tymi trzema czynnikami.Moment obrotowy silnika krokowego jest sumą momentu tarcia i momentu bezwładności.

Moment tarcia w gramach na centymetr to siła potrzebna do przesunięcia ładunku o masie określonej liczby gramów za pomocą ramienia dźwigni o długości 1 cm. Należy zauważyć, że wraz ze wzrostem prędkości krokowej silnika, tylna siła elektromotoryczna w silniku , czyli napięcie generowane przez silnik wzrasta. Ogranicza to prąd w uzwojeniach stojana i zmniejsza moment obrotowy.