Skalarne i wektorowe sterowanie silnikami indukcyjnymi – czym się różnią?

Silnik asynchroniczny — silnik prądu przemiennego, w którym prądy w uzwojeniach stojana wytwarzają wirujące pole magnetyczne. To pole magnetyczne indukuje prądy w uzwojeniu wirnika i działając na te prądy, unosi wirnik ze sobą.

Aby jednak wirujące pole magnetyczne stojana mogło indukować prądy w obracającym się wirniku, wirnik w swoim obrocie musi nieznacznie pozostawać w tyle za wirującym polem stojana. Dlatego w silniku indukcyjnym prędkość wirnika jest zawsze nieco mniejsza niż prędkość wirowania pola magnetycznego (która jest określona przez częstotliwość prądu przemiennego zasilającego silnik).

Opóźnienie wirnika przez wirujące pole magnetyczne stojana (poślizg wirnika) im więcej, tym większe obciążenie silnika. Brak synchronizacji między obrotami wirnika a polem magnetycznym stojana jest cechą charakterystyczną silnika indukcyjnego, stąd jego nazwa.

Wirujące pole magnetyczne w stojanie jest generowane przez uzwojenia zasilane prądami przesuniętymi fazowo. W tym celu zwykle stosuje się trójfazowy prąd przemienny. Istnieją również jednofazowe silniki indukcyjne, w których przesunięcie fazowe między prądami w uzwojeniach jest tworzone przez uwzględnienie różnych reaktancji w uzwojeniach.

Do regulacji prędkości kątowej obrotu wirnika, a także momentu obrotowego na wale nowoczesnych silników bezszczotkowych stosuje się sterowanie wektorowe lub skalarne napędu elektrycznego.

Kontrola skalarna

To było najczęstsze sterowanie skalarnym silnikiem indukcyjnym, gdy np. do sterowania prędkością obrotową wentylatora lub pompy wystarczy utrzymanie stałej prędkości obrotowej wirnika, do tego wystarczający jest sygnał zwrotny z czujnika ciśnienia lub z czujnika prędkości.

Zasada sterowania skalarnego jest prosta: amplituda napięcia zasilania jest funkcją częstotliwości, przy czym stosunek napięcia do częstotliwości jest w przybliżeniu stały.

Specyficzna postać tej zależności związana jest z obciążeniem wału, ale zasada pozostaje ta sama: zwiększamy częstotliwość, a napięcie rośnie proporcjonalnie w zależności od charakterystyki obciążenia danego silnika.

W rezultacie strumień magnetyczny w szczelinie między wirnikiem a stojanem jest utrzymywany na prawie stałym poziomie. Jeśli stosunek napięcia do częstotliwości odbiega od znamionowego dla silnika, wówczas silnik będzie albo przewzbudzony, albo niedowzbudzony, co spowoduje straty w silniku i nieprawidłowe działanie procesu.

Sterowanie skalarne pozwala więc na uzyskanie niemal stałego momentu obrotowego wału w zakresie częstotliwości pracy, niezależnie od częstotliwości, jednak przy niskich obrotach moment obrotowy wciąż maleje (aby temu zapobiec należy zwiększyć stosunek napięcia do częstotliwości), dlatego , dla każdego silnika istnieje ściśle określony skalarny zakres sterowania pracą.

Niemożliwe jest również zbudowanie skalarnego układu regulacji prędkości obrotowej bez zamontowanego na wale czujnika prędkości obrotowej, ponieważ obciążenie ma duży wpływ na opóźnienie rzeczywistej prędkości obrotowej wirnika od częstotliwości napięcia zasilającego. Ale nawet w przypadku czujnika prędkości ze sterowaniem skalarnym regulacja momentu obrotowego z dużą dokładnością nie będzie możliwa (przynajmniej nie jest to ekonomicznie wykonalne).

Jest to wada sterowania skalarnego, co tłumaczy względną rzadkość jego zastosowań, ograniczonych głównie do konwencjonalnych silników indukcyjnych, gdzie zależność poślizgu od obciążenia nie jest krytyczna.

Sterowanie wektorowe

Aby pozbyć się tych niedociągnięć, w 1971 roku inżynierowie Siemensa zaproponowali zastosowanie sterowania wektorowego silnika, w którym sterowanie odbywa się ze sprzężeniem zwrotnym o wielkości strumienia magnetycznego. Pierwsze systemy sterowania wektorowego zawierały czujniki przepływu w silnikach.

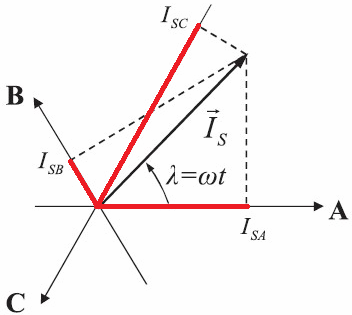

Dziś podejście do tej metody jest nieco inne: model matematyczny silnika pozwala obliczyć prędkość wirnika i moment na wale w zależności od prądów fazowych prądu (z częstotliwości i wartości prądów w uzwojeniach stojana) .

To bardziej progresywne podejście umożliwia niezależną i prawie bezwładną kontrolę zarówno momentu obrotowego wału, jak i prędkości wału pod obciążeniem, ponieważ proces sterowania uwzględnia również fazy prądów.

Niektóre bardziej precyzyjne systemy sterowania wektorowego są wyposażone w pętle sprzężenia zwrotnego prędkości, podczas gdy systemy sterowania bez czujników prędkości nazywane są bezczujnikowymi.

Tak więc, w zależności od dziedziny zastosowania tego lub innego napędu elektrycznego, jego układ sterowania wektorowego będzie miał swoje własne cechy, własny stopień dokładności regulacji.

Gdy wymagania dotyczące dokładności regulacji prędkości dopuszczają odchylenie do 1,5%, a zakres regulacji nie przekracza 1 na 100, wówczas system bezczujnikowy jest w porządku. Jeśli wymagana jest dokładność regulacji prędkości z odchyleniem nie większym niż 0,2%, a zakres jest zmniejszony do 1 do 10 000, to konieczne jest sprzężenie zwrotne dla czujnika prędkości obrotowej wału. Obecność czujnika prędkości w układach sterowania wektorowego umożliwia precyzyjną kontrolę momentu obrotowego nawet przy niskich częstotliwościach do 1 Hz.

Tak więc sterowanie wektorowe ma następujące zalety. Wysoka dokładność regulacji prędkości wirnika (i to bez czujnika prędkości) nawet w warunkach dynamicznie zmieniającego się obciążenia wału, przy czym nie będzie kopnięć. Płynne i równomierne obracanie się wału przy niskich obrotach. Wysoka sprawność dzięki niskim stratom w warunkach optymalnej charakterystyki napięcia zasilania.

Sterowanie wektorowe nie jest pozbawione wad. Złożoność operacji obliczeniowych.Konieczność ustawienia danych początkowych (zmienne parametry napędu).

W przypadku grupowego napędu elektrycznego sterowanie wektorowe jest zasadniczo nieodpowiednie, tutaj sterowanie skalarne jest lepsze.