Wyposażenie elektryczne szlifierek

Szlifierki służą głównie do zmniejszenia chropowatości części i uzyskania dokładnych wymiarów. Głównym narzędziem szlifierskim jest ściernica. Szlifierki mogą obrabiać zewnętrzne i wewnętrzne cylindryczne, stożkowe i kształtowe powierzchnie i płaszczyzny, wycinać detale, szlifować gwinty i zęby, ostrzyć narzędzia skrawające itp.

Szlifierki służą głównie do zmniejszenia chropowatości części i uzyskania dokładnych wymiarów. Głównym narzędziem szlifierskim jest ściernica. Szlifierki mogą obrabiać zewnętrzne i wewnętrzne cylindryczne, stożkowe i kształtowe powierzchnie i płaszczyzny, wycinać detale, szlifować gwinty i zęby, ostrzyć narzędzia skrawające itp.

Szlifierki, w zależności od przeznaczenia, dzielą się na szlifowanie cylindryczne, szlifowanie wewnętrzne, szlifowanie bezkłowe, szlifowanie płaszczyzn i specjalne.

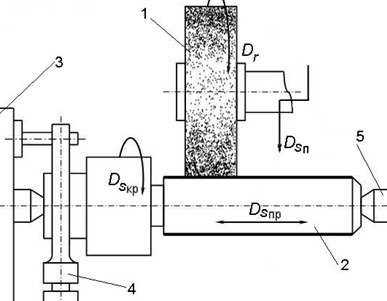

Obróbka metalu na szlifierce cylindrycznej:

Szlifowanie na okrągło: 1 — tarcza szlifierska; 2 — pusty; 3 — nabój napędowy; 4 — kołnierz; 5 — tylny środek

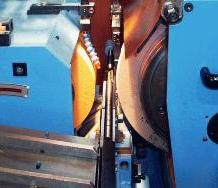

Szlif wewnętrzny:

Osprzęt elektryczny do szlifierek do płaszczyzn

Napęd wrzeciona: silnik asynchroniczny wiewiórki, silnik asynchroniczny ze zmianą biegunów, silnik prądu stałego. Zatrzymanie: przez opozycję i za pomocą elektromagnesu.

Napęd stołu: zmienny napęd hydrauliczny, rewersyjny silnik indukcyjny klatkowy z hamulcem przeciwobrotowym lub za pomocą elektromagnesu, napęd EMU, silnik indukcyjny klatkowy (ze stołem obrotowym).

Urządzenia pomocnicze służą do: pompy hydraulicznej z posuwem poprzecznym okresowym, posuwu poprzecznego (silnik asynchroniczny wiewiórkowy lub silnik prądu stałego maszyn ciężkich), ruchu pionowego głowicy ściernicy, pompy chłodzenia, pompy smarowania, przenośnika i mycia, filtra magnetycznego.

Specjalne urządzenia i blokady elektromechaniczne: masy i płytki elektromagnetyczne, demagnetyzery, filtry magnetyczne płynu chłodzącego, zliczanie liczby cykli obciągania kół, aktywne urządzenie sterujące.

Cechą charakterystyczną rozwoju szlifierek w ostatnich latach jest szybki wzrost prędkości szlifowania z 30 — 35 do 80 m/s i wyższych.

Zwykle używają asynchronicznych silników klatkowych do napędzania tarczy szlifierskiej w szlifierkach do płaszczyzn... Mogą być osadzone i tworzyć jedną całość z głowicą ściernicy.

Zwykle używają asynchronicznych silników klatkowych do napędzania tarczy szlifierskiej w szlifierkach do płaszczyzn... Mogą być osadzone i tworzyć jedną całość z głowicą ściernicy.

Wrzeciono szlifierskie jest jednocześnie wałem silnika elektrycznego i tylko w przypadku konieczności zwiększenia lub (rzadziej) zmniejszenia prędkości obrotowej ściernicy jest ono połączone z wałem silnika elektrycznego za pomocą napędu pasowego. Ze względu na znaczną bezwładność ściernicy czas obrotu wrzeciona szlifierskiego przez bezwładność wynosi 50 — 60 s i więcej. Gdy konieczne jest skrócenie tego czasu, uciekają się do hamowania elektrycznego.

Zwykle prędkość silnika ściernicy nie jest kontrolowana.Płynna regulacja prędkości obrotowej wrzeciona szlifierskiego w niewielkich granicach (1,5:1), w niektórych przypadkach stosowana do utrzymania stałej prędkości obwodowej ściernicy podczas jej zużycia.

Chęć ograniczenia drgań w pracy napędów montowanych na szlifierkach doprowadziła do stosowania różnego rodzaju amortyzatorów w instalacjach silników elektrycznych oraz powszechnego stosowania napędów pasowych, miękkich sprzęgieł i układów hydraulicznych.

Szczególne znaczenie dla szlifierek mają odkształcenia termiczne, które występują podczas obróbki części.Aby zapobiec nagrzewaniu się części, jest ona obficie chłodzona emulsją, która czasami jest podawana przez cały wał ściernicy, a czasami przez pory tarczy szlifierskiej. Pompy chłodziwa są montowane na zbiornikach emulsji umieszczonych oddzielnie od maszyny, aby uniknąć nagrzewania się maszyny przez emulsję chłodzącą. Silniki elektryczne takich pomp są podłączone do obwodu maszyny za pomocą połączeń wtykowych.

Masy tłoków małych maszyn są zwykle poruszane hydraulicznie. Zmiany prędkości są dokonywane za pomocą uszczelnień hydraulicznych. W ciężkich maszynach stosuje się różne napędy o zmiennej prędkości.

Cechą charakterystyczną okresowego posuwu poprzecznego szlifierek jest mała wartość najmniejszego posuwu (1 — 5 mikronów). Takie podawanie często odbywa się za pomocą siłownika hydraulicznego działającego na mechanizm zapadkowy. Napęd elektryczny z EMU jest często używany do napędzania stołów obrotowych szlifierek do płaszczyzn. W niektórych przypadkach do ruchu obrotowego używany jest również regulowany napęd hydrauliczny.

Urządzenie do obciągania ściernic szlifierek pracujących w cyklu automatycznym, a czasem półautomatycznym, jest zwykle napędzane hydraulicznie. Napęd elektryczny jest rzadziej używany. Stanie odbywa się w regularnych odstępach czasu, sięgających 1 godziny, a czasem więcej. Przekaźnik czasowy silnika służy do automatyzacji procesu. Innym rozwiązaniem tego problemu jest zastosowanie przekaźnika zliczającego impulsy.

Urządzenie do obciągania ściernic szlifierek pracujących w cyklu automatycznym, a czasem półautomatycznym, jest zwykle napędzane hydraulicznie. Napęd elektryczny jest rzadziej używany. Stanie odbywa się w regularnych odstępach czasu, sięgających 1 godziny, a czasem więcej. Przekaźnik czasowy silnika służy do automatyzacji procesu. Innym rozwiązaniem tego problemu jest zastosowanie przekaźnika zliczającego impulsy.

Płyty elektromagnetyczne (a także płyty z magnesami trwałymi) i elektromagnetyczne stoły obrotowe są szeroko stosowane w szlifierkach do płaszczyzn. W niektórych szlifierkach do płaszczyzn ze stołami obrotowymi małe części są ładowane, mocowane, usuwane i rozmagnesowywane w sposób ciągły, podczas gdy stół się obraca.

Osprzęt elektryczny do maszyn do szlifowania cylindrycznego, wewnętrznego i bezkłowego.

Napęd wrzeciona: asynchroniczny silnik klatkowy.

Napęd obrotowy: silnik indukcyjny klatkowo-biegunowy, silnik prądu stałego (z dynamicznym hamowaniem), układ G-D z EMU, elektromagnetyczny silnik indukcyjny klatkowy, napęd wzmacniacza magnetycznego i silnik prądu stałego, tyrystorowy napęd prądu stałego.

Napęd: regulowany napęd hydrauliczny, silnik prądu stałego, układ G — D.

Urządzenia pomocnicze są używane do: pompy chłodzącej, hydraulicznej pompy zasilającej, pompy smarowania, obciągania kół, odkurzacza, ruchu głowicy koła, ruchu ogona, obrotu koła napędowego (w przypadku maszyn bezkłowych), przenośnika części, napędzanych kół podających, oscylatora, urządzenia magazynującego, magnetycznego separator.

Specjalne urządzenia i blokady elektromechaniczne: elektryczne urządzenia pomiarowe do aktywnej kontroli i automatycznej regulacji, urządzenia do automatycznego obciągania ściernic, uchwyty elektromagnetyczne, separatory magnetyczne chłodziwa.

W ciężkich szlifierkach cylindrycznych do obracania tarczy ściernej są zwykle stosowane silniki o zmiennym wzbudzeniu równoległym. W miarę zużywania się ściernicy i zmniejszania się jej średnicy prędkość napędu zmienia się tak, że prędkość skrawania się nie zmienia. Zakres regulacji wynosi 2:1.

Do obracania części ciężkich szlifierek do walców powszechnie stosuje się napęd układu G-D o zakresie regulacji 1:10 oraz napędy tyrystorowe. Specyfika napędu polega na dużym momencie obrotowym pod obciążeniem (do 2 Mn).

Do obracania części ciężkich szlifierek do walców powszechnie stosuje się napęd układu G-D o zakresie regulacji 1:10 oraz napędy tyrystorowe. Specyfika napędu polega na dużym momencie obrotowym pod obciążeniem (do 2 Mn).

Do posuwu wzdłużnego ciężkich szlifierek wzdłużnych najczęściej stosuje się napęd EMC o zakresie regulacji do 50:1, a w ostatnich latach także napędy tyrystorowe. Dodatkowa regulacja mechaniczna zwykle nie jest wykonywana Napęd z posuwem wzdłużnym musi gwarantować stałość zadanej prędkości z błędem do 5%. Zatrzymanie należy wykonać z błędem nie większym niż 0,5 mm. Aby poprawić dokładność cofania, prędkość przed cofaniem jest zmniejszana.

Do posuwu wzdłużnego czasami stosuje się wielobiegowe silniki asynchroniczne z wielostopniową skrzynią zasilającą. Taki napęd jest prostszy i bardziej niezawodny. Jest jednak używany rzadziej, ponieważ nie zapewnia możliwości płynnej regulacji. Ruchy instalacji są wykonywane z prędkością 5 — 7 m / min.

W przypadku szlifierek do dużych obciążeń szczególne znaczenie ma zastosowanie napędu elektrycznego z bezstopniową regulacją prędkości. Taki napęd pozwala nie pracować z prędkością, przy której występują drgania. Ponadto zapewniona jest zwiększona produktywność. Aby kontrolować obciążenie, a także stopień stępienia pętli, czasami stosuje się watomierze, które są zawarte w obwodzie silnika wrzeciona.

W szlifierkach bezkłowych stosuje się osiowy ruch oscylacyjny ściernicy (do 6 mm). Zwiększa to częstotliwość przetwarzania. Do wewnętrznego szlifowania otworów o małej średnicy stosuje się szlifierskie wrzeciona elektryczne z silnikami elektrycznymi wysokiej częstotliwości.

W przypadku szlifierek cylindrycznych, w celu zwiększenia wydajności, ściernica jest zwykle doprowadzana do przedmiotu obrabianego z dużą prędkością. Jeżeli w pewnej niewielkiej odległości od obwodu obrabianej powierzchni następuje automatyczne przejście do posuwu roboczego, to droga dalszego ruchu przed rozpoczęciem procesu skrawania będzie miała wartość zmienną. Wynika to z niespójności naddatków na obróbkę różnych części, a także zużycia ściernicy.

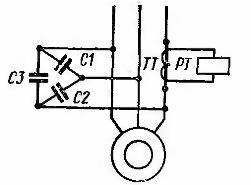

Powolne przesuwanie ściernicy przed cięciem zajmuje dużo czasu. Aby go zmniejszyć, stosuje się zwiększenie prądu silnika elektrycznego na początku procesu cięcia. W tym przypadku (ryc. 1) uzwojenie przekaźnika prądowego RT przez przekładnik prądowy CT jest podłączone do jednej fazy silnika elektrycznego. Po przecięciu koła prąd silnika wzrasta, przekaźnik prądowy włącza się i swoimi stykami przełącza na zasilanie robocze.Aby zwiększyć czułość urządzenia, kondensatory CI, C2, C3 są połączone równolegle z silnikiem, tak dobrane, aby kompensowana była składowa reaktywna prądu jałowego.

Ryż. 1. Kontrola startu cięcia szlifierek

Do tych samych celów wykorzystywany jest przekaźnik mocy, a także fotodetektory, które dają sygnał z iskier powstających podczas cięcia ściernicy. Stosowanie aktywnej kontroli i ponownej regulacji rozszerza się w celu poprawy wydajności i dokładności szlifierek.

W przypadku niektórych maszyn do szlifowania powierzchni stołów obrotowych i szlifierek do felg można osiągnąć znaczne skrócenie czasu pracy maszyny, automatycznie zwiększając prędkość obrotową stołu, gdy ściernica zbliża się do osi obrotu stołu.

Proces elektrochemicznego szlifowania diamentów stał się powszechny. W tym procesie metal jest usuwany w wyniku połączonego działania rozpuszczania elektrochemicznego i szlifowania ściernego. Jednocześnie wydajność zwiększa się 2-3 razy w porównaniu do ściernego szlifowania diamentem, a zużycie ściernic diamentowych zmniejsza się trzykrotnie.

Szlifowanie elektrodą diamentową pozwala na obróbkę twardych stopów i materiałów, w których ściernemu szlifowaniu diamentem towarzyszą pęknięcia, przypalenia i nierówności.W tym przypadku czystość powierzchni praktycznie nie zależy od wielkości ziaren ściernicy, ponieważ mikrouderzenia są w dużej mierze eliminowane przez anodowe rozpuszczanie ziaren diamentu w szczelinie między powierzchnią obrabianej części metalowej a szlifem. przez tę szczelinę, która wynosi kilkadziesiąt mikrometrów, pompowany jest elektrolit, który jest wodnym roztworem soli, np. azotanu sodu i potasu o stężeniu do 10-15%.