Główne rodzaje i właściwości elektryczne izolacji wewnętrznej instalacji elektrycznych

Ogólne właściwości izolacji wewnętrznej instalacji elektrycznych

Izolacja wewnętrzna odnosi się do części konstrukcji izolacyjnej, w których medium izolacyjnym są ciekłe, stałe lub gazowe dielektryki lub ich kombinacje, które nie mają bezpośredniego kontaktu z powietrzem atmosferycznym.

Pożądanie lub konieczność stosowania izolacji wewnętrznej zamiast powietrza atmosferycznego wynika z wielu powodów.

Po pierwsze, wewnętrzne materiały izolacyjne mają znacznie wyższą wytrzymałość elektryczną (5-10 razy lub więcej), co może znacznie zmniejszyć odległości izolacyjne między przewodami i zmniejszyć rozmiar sprzętu. Jest to ważne z ekonomicznego punktu widzenia.

Po drugie, poszczególne elementy izolacji wewnętrznej pełnią funkcję mechanicznego mocowania przewodów; płynne dielektryki w niektórych przypadkach znacznie poprawiają warunki chłodzenia całej konstrukcji.

Wewnętrzne elementy izolacyjne w konstrukcjach wysokiego napięcia podczas eksploatacji narażone są na silne obciążenia elektryczne, termiczne i mechaniczne. Pod wpływem tych wpływów właściwości dielektryczne izolacji ulegają pogorszeniu, izolacja „starzeje się” i traci swoją wytrzymałość elektryczną.

Wewnętrzne elementy izolacyjne w konstrukcjach wysokiego napięcia podczas eksploatacji narażone są na silne obciążenia elektryczne, termiczne i mechaniczne. Pod wpływem tych wpływów właściwości dielektryczne izolacji ulegają pogorszeniu, izolacja „starzeje się” i traci swoją wytrzymałość elektryczną.

Efekty cieplne są spowodowane wydzielaniem się ciepła w aktywnych częściach urządzeń (w przewodach i obwodach magnetycznych) oraz stratami dielektrycznymi w samej izolacji. W warunkach podwyższonej temperatury procesy chemiczne w izolacji znacznie przyspieszają, co prowadzi do stopniowego pogarszania się jej właściwości.

Obciążenia mechaniczne są niebezpieczne dla izolacji wewnętrznej, ponieważ w tworzących ją stałych dielektrykach mogą pojawić się mikropęknięcia, gdzie wówczas pod wpływem silnego pola elektrycznego nastąpią wyładowania niezupełne i przyspieszy starzenie się izolacji.

Szczególną formą oddziaływania zewnętrznego na izolację wewnętrzną jest kontakt z otoczeniem oraz możliwość zanieczyszczenia i zawilgocenia izolacji w przypadku nieszczelności instalacji. Zwilżenie izolacji prowadzi do gwałtownego spadku rezystancji upływu i wzrostu strat dielektrycznych.

Właściwości izolacji jako dielektryka

Izolacja charakteryzuje się głównie rezystancją prądu stałego, stratami dielektrycznymi i wytrzymałością elektryczną. Elektrycznie równoważny obwód izolacji można przedstawić, łącząc równolegle kondensatory i rezystory. W związku z tym, gdy do izolacji przyłożone jest stałe napięcie, prąd w niej spada wykładniczo, a zmierzona wartość rezystancji odpowiednio wzrasta.Ustalona wartość rezystancji izolacji R z tego charakteryzuje zewnętrzne zanieczyszczenie izolacji i obecność w niej przepływających ścieżek prądowych. Dodatkowo izolację hydratacyjną można scharakteryzować również poprzez bezwzględną wartość pojemności i dynamikę jej zmian.

Zniszczenie izolacji wewnętrznej urządzeń elektrycznych

W przypadku zwarcia wysokiego napięcia wewnętrzna izolacja całkowicie lub częściowo traci swoją wytrzymałość dielektryczną. Większość rodzajów izolacji wewnętrznych należy do grupy izolacji nienaprawialnych, których uszkodzenie oznacza nieodwracalne uszkodzenie konstrukcji.Oznacza to, że izolacja wewnętrzna musi mieć wyższą wytrzymałość dielektryczną niż izolacja zewnętrzna, tj. takim poziomie, że awarie są całkowicie wykluczone przez cały okres eksploatacji.

Nieodwracalność uszkodzeń izolacji wewnętrznej znacznie komplikuje gromadzenie danych eksperymentalnych dla nowych rodzajów izolacji wewnętrznej oraz dla nowo opracowanych dużych struktur izolacyjnych urządzeń wysokiego i ultrawysokiego napięcia. W końcu każdy kawałek dużej, drogiej izolacji można przetestować pod kątem uszkodzeń tylko raz.

Dielektryki stosowane do produkcji izolacji wewnętrznej urządzeń elektrycznych

Dielektrykiurządzenia stosowane do produkcji wysokonapięciowych izolacji wewnętrznych muszą posiadać zespół wysokich właściwości elektrycznych, termofizycznych i mechanicznych oraz zapewniać: wymagany poziom wytrzymałości dielektrycznej oraz wymagane właściwości cieplno-mechaniczne konstrukcji izolacyjnej o wymiarach spełniających wysokie wskaźniki techniczne i ekonomiczne całej instalacji jako całości.

Materiały dielektryczne muszą również:

-

mają dobre właściwości technologiczne, tj. muszą nadawać się do wysokowydajnych procesów izolacji wewnętrznej;

-

spełniać wymagania środowiskowe, tj. nie mogą zawierać ani tworzyć toksycznych produktów podczas eksploatacji, a po zużyciu całego surowca muszą zostać poddane obróbce lub zniszczeniu bez zanieczyszczania środowiska;

-

nie być rzadkie i mieć taką cenę, że struktura izolacji jest ekonomicznie opłacalna.

W niektórych przypadkach do powyższych wymagań można dodać inne wymagania ze względu na specyfikę określonego typu sprzętu. Na przykład materiały na kondensatory mocy muszą mieć zwiększoną stałą dielektryczną; materiały na komory rozdzielcze — wysoka odporność na szoki termiczne i łuki elektryczne.

Wieloletnia praktyka tworzenia i eksploatacji różnych urządzeń wysokonapięciowych pokazuje, że w wielu przypadkach cały zestaw wymagań jest najlepiej spełniony, gdy jako element izolacji wewnętrznej stosuje się połączenie kilku materiałów, wzajemnie się uzupełniających i pełniących nieco inne funkcje .

Zatem tylko stałe materiały dielektryczne zapewniają wytrzymałość mechaniczną konstrukcji izolacyjnej; zwykle mają najwyższą wytrzymałość dielektryczną. Części wykonane z litego dielektryka o dużej wytrzymałości mechanicznej mogą pełnić funkcję kotwy mechanicznej dla przewodów.

Gazy i ciekłe dielektryki o wysokiej wytrzymałości z łatwością wypełniają szczeliny izolacyjne o dowolnej konfiguracji, w tym najmniejsze szczeliny, pory i pęknięcia, znacznie zwiększając w ten sposób wytrzymałość dielektryczną, zwłaszcza w dłuższej perspektywie.

Zastosowanie ciekłych dielektryków pozwala w niektórych przypadkach na znaczną poprawę warunków chłodzenia dzięki naturalnemu lub wymuszonemu obiegowi cieczy elektroizolacyjnej.

Rodzaje izolacji wewnętrznych i materiały stosowane do ich produkcji.

W instalacjach wysokiego napięcia i urządzeniach elektroenergetycznych stosuje się kilka rodzajów izolacji wewnętrznej. Najczęściej spotykane są izolacje impregnowane papierem (papierowo-olejowym), izolacje stanowiące barierę olejową, izolacje na bazie miki, tworzywa sztuczne i gazy.

Odmiany te mają pewne zalety i wady oraz mają swoje własne obszary zastosowania. Mają jednak wspólne właściwości:

-

złożony charakter zależności wytrzymałości dielektrycznej od czasu ekspozycji na napięcie;

-

w większości przypadków nieodwracalne zniszczenie przez rozbiórkę;

-

wpływ na zachowanie podczas eksploatacji mechanicznych, termicznych i innych wpływów zewnętrznych;

-

w większości przypadków predyspozycje do starzenia się.

Izolacja z papieru impregnowanego (BPI)

Materiałami wyjściowymi są specjalne papiery elektroizolacyjne i oleje mineralne (ropa naftowa) lub syntetyczne ciekłe dielektryki.

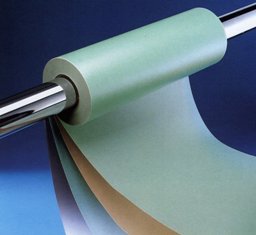

Izolacja impregnowana papierem bazuje na warstwach papieru. Izolacja papierowa impregnowana w rolce (szerokość rolki do 3,5 m) stosowana jest w sekcjach kondensatorów mocy oraz w przepustach (tulejach); taśma (szerokość taśmy od 20 do 400 mm) — w konstrukcjach z elektrodami o stosunkowo złożonej konfiguracji lub dużej długości (osłony wyższych klas napięciowych, kable zasilające). Warstwy izolacji taśmowej można nawinąć na elektrodę z zakładką lub szczeliną między sąsiednimi zwojami.Po nawinięciu papieru izolację suszy się pod próżnią w temperaturze 100-120°C do ciśnienia szczątkowego 0,1-100 Pa. Papier jest następnie impregnowany dobrze odgazowanym olejem pod próżnią.

Wada papieru w izolacji impregnowanej papierem ogranicza się do jednej warstwy i jest wielokrotnie nakładana przez inne warstwy. Najcieńsze szczeliny między warstwami i duża liczba mikroporów w samym papierze podczas suszenia próżniowego usuwają powietrze i wilgoć z izolacji, a podczas impregnacji te szczeliny i pory są niezawodnie wypełniane olejem lub innym płynem impregnującym.

Papiery kondensatorowe i kablowe mają jednorodną strukturę i wysoką czystość chemiczną. Papiery kondensatorowe są najcieńsze i najczystsze. Papiery transformatorowe stosowane są w przepustach przepustowych, przekładnikach prądowych i napięciowych, a także w podłużnych elementach izolacyjnych transformatorów mocy, autotransformatory i reaktory.

Do impregnacji izolacji papierowej w kablach elektroenergetycznych 110-500 kV olejem o niskiej lepkości lub syntetycznymi olejami kablowymi, aw kablach do 35 kV mieszaninami olejowymi o podwyższonej lepkości.

Impregnację przeprowadza się w transformatorach mocy i pomiarowych oraz przepustach olej transformatorowy… Stosowanie kondensatorów mocy, oleju kondensatorowego (ropa naftowa), chlorowanych bifenyli lub ich zamienników oraz oleju rycynowego (w kondensatorach impulsowych).

Ropopochodne oleje kablowe i kondensatorowe są dokładniej rafinowane niż oleje transformatorowe.

Chlorowane bifenyle, posiadające wysoką względną stałą dielektryczną, podwyższoną odporność na wyładowania niezupełne (WNZ) oraz niepalność, są toksyczne i niebezpieczne dla środowiska. Dlatego skala ich stosowania jest znacznie zmniejszona, zastępują je płyny przyjazne dla środowiska.

Aby zmniejszyć straty dielektryczne w kondensatorach mocy, zastosowano łączoną izolację, w której warstwy papieru są naprzemiennie z warstwami folii polipropylenowej, która jest o rząd wielkości mniejsza niż nieobrobiony papier. Taka izolacja ma wyższą wytrzymałość elektryczną.

Wadami izolacji impregnowanej papierem jest niska dopuszczalna temperatura pracy (nie więcej niż 90°C) oraz łatwopalność.

Izolacja barierowa olejowa (wypełniona olejem) (MBI).

Izolacja ta oparta jest na oleju transformatorowym. Zapewnia dobre chłodzenie konstrukcji dzięki spontanicznemu lub wymuszonemu obiegowi.

Stałe materiały dielektryczne są również częścią izolacji bariery olejowej — karton elektryczny, papier kablowy itp. Zapewniają wytrzymałość mechaniczną konstrukcji i służą do zwiększania wytrzymałości dielektrycznej izolacji barier olejowych. Przegrody wykonane są z tektury elektrycznej, a elektrody pokryte są warstwami papieru kablowego. Bariery zwiększają wytrzymałość dielektryczną izolacji z barierą olejową o 30-50%, dzieląc szczelinę izolacyjną na szereg wąskich kanałów, ograniczają ilość cząstek zanieczyszczeń, które mogą zbliżyć się do elektrod i uczestniczyć w inicjacji procesu wyładowania.

Wytrzymałość elektryczną izolacji bariery olejowej zwiększa się pokrywając elektrody o skomplikowanych kształtach cienką warstwą materiału polimerowego, aw przypadku elektrod o prostych kształtach izolując warstwami taśmy papierowej.

Technologia wykonania izolacji z barierą olejową obejmuje montaż konstrukcji, suszenie próżniowe w temperaturze 100-120°C oraz napełnianie (impregnacja) próżniowo odgazowanym olejem.

Do zalet izolacji olejoizolacyjnej należy względna prostota konstrukcji i technologii jej wykonania, intensywne chłodzenie części aktywnych urządzeń (uzwojeń, obwodów magnetycznych), a także możliwość przywrócenia jakości izolacji w trakcie eksploatacji poprzez suszenie struktury i wymianę oleju.

Wady izolacji z barierą olejową to mniejsza wytrzymałość elektryczna niż izolacji papierowo-olejowej, niebezpieczeństwo pożaru i wybuchu konstrukcji, konieczność szczególnej ochrony przed wilgocią podczas eksploatacji.

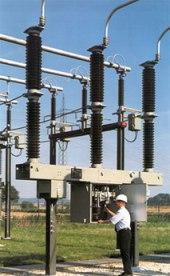

Izolacja olejowa stosowana jest jako izolacja główna w transformatorach mocy o napięciu znamionowym od 10 do 1150 kV, w autotransformatorach i dławikach wyższych klas napięciowych.

Izolacja na bazie miki posiada klasę odporności na ciepło B (do 130°C). Mika ma bardzo dużą wytrzymałość dielektryczną (przy określonej orientacji pola elektrycznego względem struktury krystalicznej), jest odporna na wyładowania niezupełne i jest wysoce odporna na ciepło. Dzięki tym właściwościom mika jest niezastąpionym materiałem do izolacji uzwojeń stojanów dużych maszyn wirujących. Głównymi materiałami wyjściowymi są pasek miki lub szklany pasek miki.

Micalenta to warstwa płytek mikowych połączonych ze sobą lakierem oraz podłożem wykonanym ze specjalnej taśmy papierowej lub szklanej. Mikalentę stosuje się w tzw. izolacji złożonej, której proces produkcyjny obejmuje nawijanie kilku warstw taśmy mikowej, impregnację masą bitumiczną w warunkach ogrzewania próżniowego i prasowania. Czynności te powtarza się co pięć do sześciu warstw, aż do uzyskania wymaganej grubości izolacji. Złożona izolacja jest obecnie stosowana w małych i średnich maszynach.

Izolacja z pasków miki szklanej i termoutwardzalnych impregnatów jest doskonalsza.

Taśma mikowa składa się z jednej warstwy papieru mikowego o grubości 0,04 mm oraz jednej lub dwóch warstw taśmy szklanej o grubości 0,04 mm. Taka kompozycja posiada odpowiednio wysoką wytrzymałość mechaniczną (dzięki substratom) oraz wyżej wymienione cechy charakterystyczne dla miki.

Paski miki oraz impregnaty na bazie żywic epoksydowych i poliestrowych służą do wykonywania izolacji termoutwardzalnych, które nie miękną po podgrzaniu, zachowują wysoką wytrzymałość mechaniczną i elektryczną. Rodzaje izolacji termoutwardzalnych stosowanych w naszym kraju nazywane są „miką”, „monolitem”, „monotermą” itp. Izolacja termoutwardzalna jest stosowana w uzwojeniach stojanów dużych turbosprężarek i hydrogeneratorów, silników i kompensatorów synchronicznych o napięciu znamionowym do 36 kV.

Paski miki oraz impregnaty na bazie żywic epoksydowych i poliestrowych służą do wykonywania izolacji termoutwardzalnych, które nie miękną po podgrzaniu, zachowują wysoką wytrzymałość mechaniczną i elektryczną. Rodzaje izolacji termoutwardzalnych stosowanych w naszym kraju nazywane są „miką”, „monolitem”, „monotermą” itp. Izolacja termoutwardzalna jest stosowana w uzwojeniach stojanów dużych turbosprężarek i hydrogeneratorów, silników i kompensatorów synchronicznych o napięciu znamionowym do 36 kV.

Izolację z tworzyw sztucznych na skalę przemysłową stosuje się w kablach elektroenergetycznych na napięcia do 220 kV oraz w kablach impulsowych. Głównym materiałem dielektrycznym w tych przypadkach jest polietylen o małej i dużej gęstości. Ten ostatni ma lepsze właściwości mechaniczne, ale jest mniej obrabialny ze względu na wyższą temperaturę mięknienia.

Izolacja z tworzywa sztucznego w kablu jest umieszczona pomiędzy półprzewodnikowymi ekranami wykonanymi z polietylenu wypełnionego węglem. Ekran na przewodzie przewodzącym prąd, izolacja polietylenowa i osłona zewnętrzna nakładane są metodą ekstruzji (ekstruzji). W niektórych rodzajach kabli impulsowych stosuje się przekładki z taśmy fluoroplastycznej, w niektórych przypadkach do osłon ochronnych kabli stosuje się polichlorek winylu.

Izolacja gazowa

Służy do wykonywania izolacji gazowych w konstrukcjach wysokiego napięcia Gaz SF6 lub sześciofluorek siarki… Jest to bezbarwny, bezwonny gaz około pięć razy cięższy od powietrza.Ma największą wytrzymałość w porównaniu z gazami obojętnymi, takimi jak azot i dwutlenek węgla.

Czysty gaz SF6 jest nieszkodliwy, nieaktywny chemicznie, ma zwiększoną zdolność odprowadzania ciepła i jest bardzo dobrym medium gaszącym łuk; nie pali się ani nie podtrzymuje spalania. Wytrzymałość dielektryczna gazu SF6 w normalnych warunkach jest około 2,5 razy większa niż powietrza.

Wysoką wytrzymałość dielektryczną gazu SF6 tłumaczy fakt, że jego cząsteczki łatwo wiążą elektrony, tworząc stabilne jony ujemne. Dlatego proces multiplikacji elektronów w silnym polu elektrycznym, który jest podstawą rozwoju wyładowania elektrycznego, staje się utrudniony.

Wraz ze wzrostem ciśnienia wytrzymałość dielektryczna gazu SF6 wzrasta prawie proporcjonalnie do ciśnienia i może być wyższa niż w przypadku cieczy i niektórych stałych dielektryków. Najwyższe ciśnienie robocze, a co za tym idzie najwyższy poziom wytrzymałości dielektrycznej SF6 w konstrukcji izolacyjnej jest ograniczony możliwością upłynnienia SF6 w niskich temperaturach, np. temperatura upłynnienia SF6 przy ciśnieniu 0,3 MPa wynosi -45°C a przy 0,5 MPa jest to -30°C. Takie temperatury dla wyłączonego sprzętu zewnętrznego są całkiem możliwe zimą w wielu częściach kraju.

Izolacyjne konstrukcje wsporcze wykonane z izolacji epoksydowej są stosowane do zabezpieczania części pod napięciem w połączeniu z gazem SF6.

Gaz SF6 jest stosowany w wyłącznikach, kablach i hermetycznie zamkniętych rozdzielnicach (GRU) dla napięć 110 kV i wyższych i jest bardzo obiecującym materiałem izolacyjnym.

W temperaturach powyżej 3000°C rozkład gazu SF6 może rozpocząć się od uwolnienia wolnych atomów fluoru.Tworzą się gazowe substancje toksyczne. Prawdopodobieństwo ich wystąpienia istnieje dla niektórych typów wyłączników przeznaczonych do rozłączania dużych prądów zwarciowych. Ponieważ przełączniki są hermetycznie zamknięte, uwolnienie trujących gazów nie jest niebezpieczne dla personelu obsługi i środowiska, ale należy zachować szczególne środki ostrożności podczas naprawy i otwierania przełącznika.