Automatyczne sterowanie w funkcji obciążenia

W wielu przypadkach konieczne jest kontrolowanie sił i momentów działających na poszczególne części maszyny. Mechanizmy, dla których wymagany jest ten rodzaj sterowania, obejmują przede wszystkim różne urządzenia mocujące, na przykład klucze elektryczne, klucze elektryczne, uchwyty elektryczne, mechanizmy zaciskowe kolumn do wiertarek promieniowych, poprzeczki do strugarek i dużych wiertarek itp.

W wielu przypadkach konieczne jest kontrolowanie sił i momentów działających na poszczególne części maszyny. Mechanizmy, dla których wymagany jest ten rodzaj sterowania, obejmują przede wszystkim różne urządzenia mocujące, na przykład klucze elektryczne, klucze elektryczne, uchwyty elektryczne, mechanizmy zaciskowe kolumn do wiertarek promieniowych, poprzeczki do strugarek i dużych wiertarek itp.

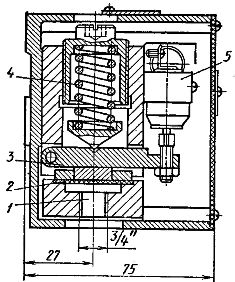

Jedna z najprostszych metod sterowania siłą polega na wykorzystaniu elementu, który jest przemieszczany pod wpływem przyłożonej siły, ściskając sprężynę i działając na zwrotnicę jazdy. Przybliżony schemat kinematyczny jednej z kaset elektrycznych z takim urządzeniem pokazano na ryc. 1.

Silnik elektryczny 6 obraca ślimak 7, który napędza koło ślimakowe 3. Sprzęgło krzywkowe 4 jest połączone z kołem 3, którego druga połowa osadzona jest na przesuwnym wpustie na wale 8. Gdy elektromagnes 5 jest włączony, sprzęgło 4 włącza się, a wał 8 zaczyna się obracać.W tym przypadku sprzęgło krzywkowe 9, które jest w stanie włączonym, również się obraca, co przenosi obrót na nakrętkę 10. Ta ostatnia nadaje ruch postępowy prętowi 11. Powoduje to, w zależności od kierunku obrotu silnik elektryczny 6, zbieżność lub rozbieżność krzywek 12.

Kiedy części są ściskane przez krzywki, silnik 6 przenosi na nakrętkę 10 rosnący moment obrotowy. Sprzęgło 9 ma skośne krzywki, a gdy przenoszony przez nie moment osiągnie określoną wartość, ruchoma połowa sprzęgła, dociskając sprężynę 2, zostanie przesunięta w lewo. W takim przypadku zostanie uruchomiony przełącznik ruchu 1, co spowoduje odłączenie silnika elektrycznego 6 od sieci. Siła zacisku przedmiotu obrabianego jest określona przez wartość wstępnego ściśnięcia sprężyny 2.

Ryż. 1. Schemat kasety elektrycznej

W rozważanych urządzeniach zaciskowych wraz ze wzrostem siły zacisku wzrasta moment oporu na wale silnika i odpowiednio pobierany przez niego prąd. Dlatego sterowanie siłą w urządzeniach dociskowych może również opierać się na zastosowaniu przekaźnika prądowego, którego cewka jest włączona szeregowo w obwód prądu pobieranego przez silnik. Docisk zatrzymuje się, gdy tylko prąd osiągnie wartość odpowiadającą nastawie przekaźnika prądowego i wymaganej sile docisku.

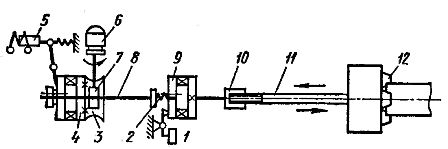

Na liniach automatycznych stosuje się przełącznik elektryczny, w którym ruch z silnika elektrycznego na wrzeciono jest przenoszony przez łańcuch kinematyczny ze sprzęgłem jednozębnym, dzięki czemu wrzeciono natychmiast zaczyna się obracać z pełną częstotliwością. Po naciśnięciu przycisku «clamp» stycznik zacisku jest aktywowany i silnik zaczyna się obracać.

Przekaźnik nadprądowy, którego cewka jest podłączona do obwodu głównego, zostaje wyzwolony, a jego styk rozwierny zostaje otwarty. Jednak otwarcie to nie ma wpływu na obwód, ponieważ podczas krótkotrwałego procesu uruchamiania silnika elektrycznego przycisk jest wciśnięty. Po zakończeniu rozruchu prąd silnika spada, przekaźnik PT zamyka swój styk, a stycznik zwierający przełącza się na samozasilanie poprzez styk zamykający zwarcie i styk otwierający PT. Wraz ze wzrostem siły docisku wzrasta prąd silnika, a gdy siła docisku osiąga wymaganą wartość, przekaźnik PT jest zasilany i zatrzymuje silnik.

Po naciśnięciu przycisku O („Spin”) silnik włącza się, aby obracać się w przeciwnym kierunku. W tym przypadku sprzęgło z jednym zębem sprzęga napędzaną część łańcucha kinematycznego z naciskiem, który pokonuje dzięki sile kinetycznej energia ruchomych części napędu elektrycznego, siła tarcia, która wzrosła podczas zatrzymania łańcucha kinematycznego. Jednak urządzenia mocujące zbudowane według takiego schematu nie zapewniają stabilnej siły docisku, jak również regulacji tej siły w niezbędnych granicach.

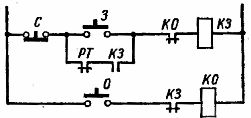

Klucz nie ma tych wad (ryc. 3). Asynchroniczny silnik klatkowy 1 poprzez sprzęgło elektromagnetyczne 2 i przekładnię 3 obraca drążek skrętny 4, który następnie przekazuje ruch do dyszy klucza 9. Drążek skrętny jest pakietem stalowych płyt. Wraz ze wzrostem przenoszonego momentu obrotowego drążek skrętny skręca się. W tym przypadku następuje obrót stalowych pierścieni 5 i 6 indukcyjnego pierwotnego przemiennika momentu obrotowego, trwale połączonego z końcami drążka skrętnego 4.Pierścienie 5 i 6 są wyposażone w zęby końcowe skierowane do siebie.

Kiedy drążek skrętny jest skręcony, przeciwległe zęby pierścieni są przesunięte względem siebie. Prowadzi to do zmiany indukcyjności cewki 8 przemiennika momentu obrotowego wbudowanego w obwód magnetyczny 7. Przy pewnej zmianie indukcyjności cewki przetwornica wysyła sygnał do wyłączenia sprzęgła elektromagnetycznego 2.

Ryż. 2. Obwód sterowania urządzenia mocującego

Ryż. 3. Schemat klucza

Półfabrykaty są przetwarzane poprzez usuwanie wiórów z różnych sekcji. Dlatego w systemie AIDS powstają różne siły, a elementy tego systemu uzyskują różne odkształcenia sprężyste, co prowadzi do dodatkowych błędów przetwarzania. Odkształcenia sprężyste elementów systemu AIDS mogą być mierzone i kompensowane przez automatyczne ruchy w przeciwnym kierunku. Prowadzi to do zwiększenia dokładności produkcji części. Automatyczna kompensacja odkształceń sprężystych elementów układu AIDS nazywana jest automatyczną kontrolą przemieszczeń sprężystych lub nieścisłą kontrolą adaptacyjną.

Szybko rozwija się automatyczna kompensacja przemieszczeń sprężystych układu AIDS. Oprócz zwiększenia dokładności obróbki, taka kontrola w wielu przypadkach zapewnia wzrost wydajności pracy (2-6 razy) oraz zapewnia wysoką efektywność ekonomiczną. Wynika to z możliwości obróbki wielu części w jednym przejściu. Ponadto automatyczna kompensacja sprężystości zapobiega pękaniu narzędzia.

Rozmiar AΔ obrabianej części jest sumowany algebraicznie lub wektorowo z rozmiaru Ау ustawienia, rozmiaru АС ustawienia statycznego i rozmiaru Аd ustawienia dynamicznego:

Wymiar Ac to odległość między krawędziami skrawającymi narzędzia a podstawami maszyny, ustalona przy braku skrawania. Wielkość Ady ustalana jest w zależności od wybranych schematów leczenia i ciężkości układu AIDS. Aby zapewnić spójność rozmiaru AΔ partii części, możliwe jest skompensowanie odchyłki ΔAd od rozmiaru ustawienia dynamicznego poprzez dokonanie poprawki ΔA'c = — ΔAd do rozmiaru Ac ustawienia statycznego. Możliwa jest również automatyczna kompensacja odchyłek ΔAd wielkości ustawienia dynamicznego poprzez dokonanie korekty ΔA’d = — ΔAd. W niektórych przypadkach obie metody kontroli są stosowane razem.

Do kontrolowania ruchów elastycznych stosuje się elastyczne ogniwa, specjalnie osadzone w łańcuchach wymiarowych, których odkształcenie jest wykrywane przez specjalne przetworniki elektryczne. W rozważanych układach najczęściej stosowane są przetwornice indukcyjne. Im bliżej narzędzia skrawającego lub przedmiotu obrabianego znajduje się przetwornik, tym szybszy będzie system automatycznego sterowania.

W niektórych przypadkach możliwe jest zmierzenie nie odchyleń, ale siły, która je powoduje, po uprzednim ustaleniu zależności między tymi czynnikami w tym momencie poprzez pomiar prądu pobieranego przez silnik. Jednak usunięcie punktu kontrolnego z obszaru cięcia zmniejsza dokładność i szybkość automatycznego systemu sterowania.

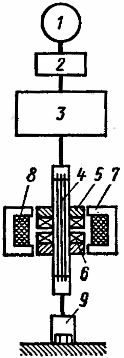

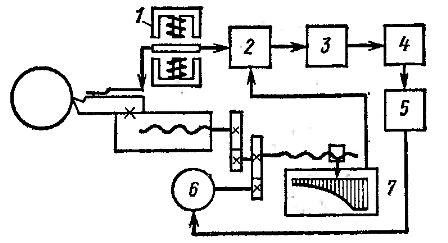

Figa.4. Schemat adaptacyjnego sterowania skrętem

W obwodzie do sterowania wielkością regulacji statycznej podczas obrotu (ryc. 4) odkształcenie sprężyste (ściskanie) noża jest postrzegane przez konwerter 1, którego napięcie jest przekazywane do komparatora 2, a następnie przez wzmacniacz 3 do komparatora 4, który również odbiera sygnał sterujący. Urządzenie 4, poprzez wzmacniacz 5, dostarcza napięcie do silnika posuwu poprzecznego 6, który przesuwa narzędzie w kierunku przedmiotu obrabianego.

W tym samym czasie przesuwa się suwak potencjometru 7, który steruje ruchem nośnika nośnego. Napięcie potencjometru 7 jest podawane do komparatora 2. Kiedy ruch całkowicie kompensuje odchylenie noża, napięcie na wyjściu komparatora 2 zanika. W takim przypadku zasilanie silnika 6 zostaje przerwane. Za pomocą potencjometru profilowego lub przesuwając jego suwak za pomocą krzywki możliwa jest zmiana zależności funkcjonalnej pomiędzy zwolnieniem noża a jego ruchem.

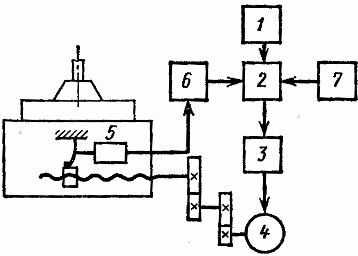

Schemat sterowania wielkością dynamicznej regulacji noża pionowego pokazano na rys. 5. W tej maszynie sterownik 1 zasila komparator 2 napięciem, które określa wielkość paszy. Wielkość naprężenia jest określana przez wybrany rozmiar obróbki zgodnie z krzywą kalibracji odnoszącą siłę skrawania i sztywność systemu AIDS do rozmiaru ustawienia dynamicznego. Ponadto przez wzmacniacz 3 napięcie to jest dostarczane do silnika elektrycznego 4 zasilacza stołu.

Silnik przesuwa stół za pomocą śruby pociągowej. W tym przypadku nakrętka śruby pociągowej, przemieszczająca się elastycznie pod wpływem składowej siły ścinającej, ugina sprężynę płaską.Odkształcenie tej sprężyny jest wykrywane przez konwerter 5, którego napięcie jest przekazywane przez wzmacniacz 6 do komparatora 2, zmieniając zasilanie tak, aby wielkość dynamicznej regulacji pozostała stała. W zależności od wielkości i znaku rozbieżności napięcia dostarczanego przez wzmacniacz 3 do regulowanego silnika elektrycznego 4 następuje zmiana zasilania w jednym lub drugim kierunku.

Ryż. 5. Schemat sterowania adaptacyjnego podczas frezowania

Podejście przedmiotu obrabianego do narzędzia odbywa się z najwyższą prędkością. Aby zapobiec pękaniu narzędzia, wielkość stosowanego posuwu jest ustawiana w postaci odpowiedniego dodatkowego napięcia wejściowego do komparatora 2 bloku 7.

Aby zachować rozmiar ustawienia dynamicznego, można również dostosować sztywność systemu AIDS, tak aby wraz ze wzrostem siły skrawania sztywność wzrastała i zmniejszała się wraz ze spadkiem. Do takiej regulacji w systemie AIDS wprowadza się specjalne połączenie o regulowanej sztywności. Takim połączeniem może być sprężyna, której sztywność można regulować za pomocą specjalnego silnika elektrycznego małej mocy.

Dynamiczny rozmiar konfiguracji można również utrzymać, zmieniając geometrię skrawania. W tym celu podczas obrotu specjalny napęd elektryczny małej mocy sterowany przetwornikiem, który dostrzega odkształcenie elastycznego elementu systemu AIDS, obraca frez wokół osi przechodzącej przez jego końcówkę prostopadle do powierzchni przedmiotu obrabianego. Dzięki automatycznemu obracaniu noża stabilizuje się siła cięcia i wielkość ustawienia dynamicznego.

Ryż. 6. Przełącznik ciśnieniowy

Zmianie obciążenia rurociągów hydraulicznych obrabiarek do metalu towarzyszy zmiana ciśnienia oleju. Do monitorowania obciążenia służy wyłącznik ciśnieniowy (rys. 6). Kiedy ciśnienie oleju w przewodzie 1 wzrasta, olejoodporna gumowa membrana 2 wygina się. W tym przypadku dźwignia 3, naciskając sprężynę 4, obraca się i naciska mikroprzełącznik 5. Przekaźnik jest przeznaczony do pracy z ciśnieniem 50-650 N / cm2.