Nagrzewanie indukcyjne, hartowanie i topienie indukcyjne metali

Najdoskonalszy rodzaj ogrzewania to taki, w którym ciepło wytwarzane jest bezpośrednio w ogrzewanym ciele. Ta metoda ogrzewania jest bardzo dobrze wykonywana przez przepuszczanie prądu elektrycznego przez ciało. Jednak bezpośrednie - włączenie ogrzanego ciała do obwodu elektrycznego nie zawsze jest możliwe ze względów technicznych i praktycznych.

W takich przypadkach doskonały rodzaj grzania można zrealizować stosując nagrzewanie indukcyjne, gdzie ciepło wytwarzane jest również w samym nagrzanym korpusie, co eliminuje niepotrzebne, zazwyczaj duże, zużycie energii w ściankach paleniska lub innych elementach grzejnych. Dlatego pomimo stosunkowo niskiej sprawności generowania prądów o podwyższonej i wysokiej częstotliwości ogólna sprawność nagrzewania indukcyjnego jest często wyższa niż z innymi metodami ogrzewania.

Metoda indukcyjna umożliwia również szybkie nagrzewanie ciał niemetalicznych równomiernie na całej ich grubości.Słaba przewodność cieplna takich ciał wyklucza możliwość szybkiego nagrzania ich warstw wewnętrznych w zwykły sposób, czyli poprzez doprowadzenie ciepła z zewnątrz. W metodzie indukcyjnej ciepło wytwarzane jest w ten sam sposób zarówno w warstwach zewnętrznych, jak i wewnętrznych, a nawet istnieje ryzyko przegrzania tych ostatnich, jeśli nie zostanie wykonana niezbędna izolacja termiczna warstw zewnętrznych.

Szczególnie cenną właściwością nagrzewania indukcyjnego jest możliwość uzyskania bardzo dużej koncentracji energii w nagrzanym ciele, łatwej do precyzyjnego dozowania. Tylko łuk elektryczny można uzyskać ten sam rząd gęstości energii, ale ta metoda ogrzewania jest trudna do kontrolowania.

Charakterystyka i dobrze znane zalety nagrzewania indukcyjnego stworzyły szerokie możliwości jego zastosowania w wielu gałęziach przemysłu. Ponadto pozwala tworzyć nowe typy konstrukcji, które w ogóle nie są wykonalne dla konwencjonalnych metod obróbki cieplnej.

Proces fizyczny

W piecach i urządzeniach indukcyjnych ciepło w nagrzanym korpusie przewodzącym prąd jest uwalniane przez prądy indukowane w nim przez zmienne pole elektromagnetyczne. W ten sposób odbywa się tutaj bezpośrednie ogrzewanie.

Nagrzewanie indukcyjne metali opiera się na dwóch prawach fizycznych: prawo indukcji elektromagnetycznej Faradaya-Maxwella oraz prawo Joule'a-Lenza. Umieszczane są metalowe korpusy (półfabrykaty, części itp.). zmienne pole magnetyczne, który wznieca w nich wir pole elektryczne… SEM indukcji jest określony przez szybkość zmiany strumienia magnetycznego. Pod działaniem indukcyjnego pola elektromagnetycznego prądy wirowe (zamknięte wewnątrz ciał) przepływają w ciałach, uwalniając ciepło zgodnie z prawem Joule'a-Lenza… To pole elektromagnetyczne powstaje w metalu prąd przemienny, energia cieplna uwalniana przez te prądy powoduje nagrzewanie metalu. Nagrzewanie indukcyjne jest bezpośrednie i bezdotykowe. Pozwala osiągnąć temperaturę wystarczającą do stopienia najbardziej ogniotrwałych metali i stopów.

Intensywne nagrzewanie indukcyjne jest możliwe tylko w polach elektromagnetycznych o dużym natężeniu i częstotliwości, które są tworzone przez specjalne urządzenia - cewki indukcyjne. Cewki indukcyjne zasilane są z sieci 50 Hz (instalacje o częstotliwości przemysłowej) lub z oddzielnych źródeł energii — generatorów i przetwornic średniej i wysokiej częstotliwości.

Najprostszym wzbudnikiem pośrednich indukcyjnych urządzeń grzewczych o niskiej częstotliwości jest izolowany drut (rozciągnięty lub zwinięty) umieszczony wewnątrz metalowej rurki lub nałożony na jej powierzchnię. Gdy prąd przepływa przez cewkę indukcyjną w rurze, nagrzewa się prądy wirowe… Ciepło z rury (może to być również tygiel, pojemnik) jest przekazywane do ogrzanego medium (przepływającej przez rurkę wody, powietrza itp.).

Nagrzewanie indukcyjne i hartowanie metali

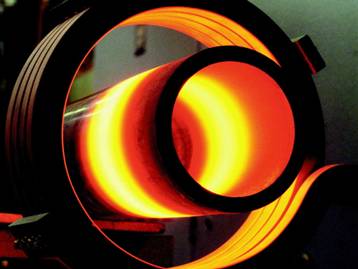

Najszerzej stosowane bezpośrednie nagrzewanie indukcyjne metali przy średnich i wysokich częstotliwościach. W tym celu stosuje się cewki indukcyjne o specjalnej konstrukcji. Induktor emituje fala elektromagnetyczna, która spada na ogrzane ciało i ginie w nim. Energia pochłoniętej fali zamienia się w ciele w ciepło. Współczynnik ogrzewania jest tym wyższy, im bardziej kształt emitowanej fali elektromagnetycznej (płaski, cylindryczny itp.) jest bliższy kształtowi ciała. Dlatego wzbudniki płaskie służą do ogrzewania płaskich korpusów, wzbudniki cylindryczne (solenoidowe) są stosowane do cylindrycznych przedmiotów obrabianych.W ogólnym przypadku mogą one mieć skomplikowany kształt ze względu na konieczność koncentracji energii elektromagnetycznej w pożądanym kierunku.

Cechą charakterystyczną wkładu energii indukcji jest możliwość regulacji przestrzennego rozmieszczenia strefy przepływu prądy wirowe.

Po pierwsze, prądy wirowe płyną w obszarze objętym cewką indukcyjną. Ogrzewana jest tylko ta część ciała, która jest w kontakcie magnetycznym z cewką indukcyjną, niezależnie od ogólnej wielkości ciała.

Po drugie, głębokość strefy cyrkulacji prądów wirowych, a tym samym strefy uwalniania energii, zależy między innymi od częstotliwości prądu cewki indukcyjnej (rośnie przy niskich częstotliwościach i maleje wraz ze wzrostem częstotliwości).

Sprawność przekazywania energii z wzbudnika do nagrzanego prądu zależy od wielkości szczeliny między nimi i rośnie wraz ze spadkiem.

Nagrzewanie indukcyjne stosuje się do utwardzania powierzchniowego wyrobów stalowych, poprzez nagrzewanie do odkształceń plastycznych (kucie, tłoczenie, prasowanie itp.), topienie metali, obróbkę cieplną (wyżarzanie, odpuszczanie, normalizowanie, hartowanie), spawanie, nakładanie warstw, lutowanie metali.

Pośrednie nagrzewanie indukcyjne stosuje się do ogrzewania urządzeń technologicznych (rurociągów, zbiorników itp.), podgrzewania mediów płynnych, suszenia powłok, materiałów (np. drewna). Najważniejszym parametrem indukcyjnych instalacji grzewczych jest częstotliwość. Dla każdego procesu (utwardzanie powierzchniowe, nagrzewanie) istnieje optymalny zakres częstotliwości, który zapewnia najlepsze wskaźniki technologiczne i ekonomiczne. Do nagrzewania indukcyjnego wykorzystywane są częstotliwości od 50 Hz do 5 MHz.

Zalety ogrzewania indukcyjnego

1) Przekazywanie energii elektrycznej bezpośrednio do ogrzanego ciała umożliwia bezpośrednie nagrzewanie materiałów przewodzących. W tym przypadku szybkość ogrzewania jest zwiększona w porównaniu do instalacji z działaniem pośrednim, gdzie produkt jest ogrzewany tylko z powierzchni.

2) Przekazywanie energii elektrycznej bezpośrednio do ogrzanego ciała nie wymaga urządzeń kontaktowych. Jest to wygodne w warunkach zautomatyzowanej produkcji produkcyjnej, gdy stosuje się próżnię i środki ochronne.

3) Ze względu na zjawisko efektu powierzchniowego, maksymalna moc uwalniana jest w warstwie wierzchniej nagrzanego produktu. Dlatego nagrzewanie indukcyjne podczas chłodzenia zapewnia szybkie nagrzewanie warstwy wierzchniej produktu. Umożliwia to uzyskanie dużej twardości powierzchni części przy stosunkowo lepkim ośrodku. Indukcyjne utwardzanie powierzchniowe jest szybsze i bardziej ekonomiczne niż inne metody utwardzania powierzchniowego.

4) Nagrzewanie indukcyjne w większości przypadków poprawia wydajność i poprawia warunki pracy.

Piec indukcyjny do topienia

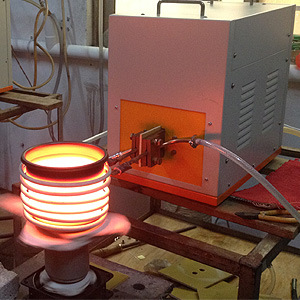

Piec lub urządzenie indukcyjne można traktować jako rodzaj transformatora, w którym cewka pierwotna (cewka indukcyjna) jest podłączona do źródła prądu przemiennego, a sam nagrzany korpus służy jako cewka wtórna.

Proces pracy indukcyjnych pieców topialnych charakteryzuje się elektrodynamicznym i termicznym ruchem ciekłego metalu w kąpieli lub tyglu, co przyczynia się do uzyskania metalu o jednakowym składzie i równomiernej temperaturze w całej objętości, a także małej ilości odpadów metalowych (kilkukrotnie mniej nieco niż w piecach łukowych).

Piece indukcyjne do topienia stosowane są do produkcji odlewów, w tym kształtowych, ze stali, żeliwa, metali nieżelaznych i stopów.

Indukcyjne piece do topienia można podzielić na przemysłowe piece kanałowe o częstotliwości oraz przemysłowe piece tyglowe o średniej i wysokiej częstotliwości.

Indukcyjny piec kanałowy jest transformatorem, zwykle o częstotliwości sieciowej (50 Hz). Uzwojenie wtórne transformatora to uzwojenie stopionego metalu. Metal jest zamknięty w pierścieniowym kanale ogniotrwałym.

Główny strumień magnetyczny indukuje pole elektromagnetyczne w metalu kanału, pole elektromagnetyczne wytwarza prąd, prąd ogrzewa metal, dlatego indukcyjny kanałowy piec jest podobny do transformatora pracującego w trybie zwarciowym.

Wzbudniki pieców kanałowych wykonane są z podłużnej rurki miedzianej, są chłodzone wodą, część kanałowa paleniska chłodzona jest wentylatorem lub centralnym układem powietrza.

Kanałowe piece indukcyjne są przeznaczone do pracy ciągłej z rzadkimi przejściami z jednej klasy metalu do drugiej. Kanałowe piece indukcyjne stosowane są głównie do topienia aluminium i jego stopów, a także miedzi i niektórych jej stopów. Inne serie pieców specjalizują się jako mieszadła do przetrzymywania i przegrzewania ciekłego żelaza, metali nieżelaznych i stopów przed odlewaniem w formach odlewniczych.

Działanie indukcyjnego pieca tyglowego opiera się na pochłanianiu energii elektromagnetycznej przez ładunek przewodzący. Ogniwo jest umieszczone wewnątrz cylindrycznej cewki - cewki indukcyjnej. Z elektrycznego punktu widzenia indukcyjny piec tyglowy jest zwartym transformatorem powietrznym, którego uzwojenie wtórne jest ładunkiem przewodzącym.

Indukcyjne piece tyglowe stosowane są głównie do topienia metali odlewniczych w trybie okresowym oraz niezależnie od trybu pracy do topienia niektórych stopów, takich jak brązy, które niekorzystnie wpływają na wyłożenie pieców kanałowych.