Regulacja silników asynchronicznych

Regulacja silników asynchronicznych odbywa się w następującym zakresie:

Regulacja silników asynchronicznych odbywa się w następującym zakresie:

• oględziny;

• sprawdzenie części mechanicznej;

• pomiar rezystancji izolacji cewek względem korpusu oraz pomiędzy cewkami;

• pomiar rezystancji uzwojeń dla prądu stałego;

• testowanie cewek podwyższonym napięciem przy częstotliwości przemysłowej;

• pierwsze uruchomienie.

Kontrola zewnętrzna rozruchu silnika indukcyjnego z panelu sterowania.

Tabliczka musi zawierać następujące informacje:

• nazwa lub znak towarowy producenta,

• typ i numer seryjny,

• dane nominalne (moc, napięcie, prąd, prędkość, schemat połączeń cewek, sprawność, współczynnik mocy),

• rok wystawienia,

• masa i GOST dla silnika.

Zapoznanie się z osłoną silnika na początku pracy jest wymagane. Następnie sprawdzają stan zewnętrznej powierzchni silnika, jego zespołów łożyskowych, wyjściowego końca wału, wentylatora oraz stan zacisków.

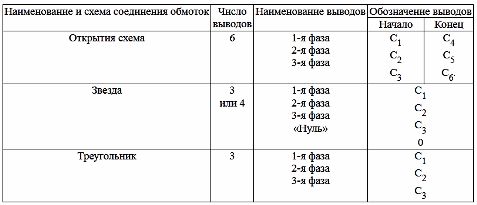

Jeśli silnik trójfazowy nie ma uzwojeń stojana złożonych i dzielonych, to zaciski są oznaczone zgodnie z tabelą.1, aw obecności takich cewek zaciski są oznaczone tymi samymi literami, co zwykłe cewki, ale z dodatkowymi cyframi przed dużymi literami. Dla wielobiegowe silniki asynchroniczne przed literami są cyfry wskazujące liczbę biegunów w tej sekcji.

Tabela 1

Tabela 2

Uwaga: zaciski oznaczone P — podłączone do sieci, C — wolne, Z — zwarcie

Oznaczenie osłon silników wielobiegowych i sposoby ich włączania przy różnych prędkościach można wyjaśnić za pomocą tabeli. 2.

Podczas oględzin silnika indukcyjnego należy zwrócić szczególną uwagę na stan skrzynki zaciskowej i końcówek wyjściowych, gdzie bardzo często występują różne wady izolacji, mierząc jednocześnie odległość między częściami pod napięciem a obudową. Powinien być wystarczająco duży, aby powierzchnia nie zachodziła na siebie. Równie ważna jest wartość bicia wału w kierunku osiowym, która według norm nie powinna przekraczać 2 mm (1 mm w jednym kierunku) dla silników o mocy do 40 kW.

Wielkość szczeliny powietrznej ma ogromne znaczenie, ponieważ ma ona istotny wpływ na charakterystyki silników asynchronicznych, dlatego po naprawie lub w przypadku niezadowalającej pracy silnika szczelinę powietrzną mierzy się w czterech diametralnie przeciwległych punktach. Luzy muszą być jednolite na całym obwodzie i nie mogą różnić się w żadnym z tych czterech punktów o więcej niż 10% wartości średniej.

Silniki asynchroniczne w różnych obrabiarkach, takich jak szlifierki do gwintów i kół zębatych, mają specjalne wymagania dotyczące szczelności i wibracji.Na bicie wału i drgania maszyn elektrycznych duży wpływ ma dokładność obróbki oraz stan obracających się części maszyny. Wstrząsy i wibracje są szczególnie silne, gdy wał silnika jest wygięty.

Bicie — odchylenie od zadanego (prawidłowego) względnego położenia powierzchni obracających się lub oscylujących części, takich jak ciała obrotowe. Rozróżnij pociągnięcia promieniowe i końcowe.

W przypadku wszystkich maszyn wycieki są niepożądane, ponieważ zakłócają normalne działanie zespołów łożyskowych i całej maszyny. Wyciek jest mierzony z tarczą, która może mierzyć pociągnięcia od 0,01 mm do 10 mm. Podczas pomiaru bicia wału końcówka wskaźnika spoczywa na wale, który obraca się z małą prędkością.Odchylenie wskazówki godzinowej szacuje wartość bicia, która nie może przekroczyć wartości określonych w specyfikacji technicznej dla maszyna lub silnik.

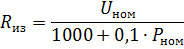

Izolacja maszyn elektrycznych jest ważnym wskaźnikiem, ponieważ trwałość i niezawodność maszyny zależy od jej stanu. Według GOST rezystancja izolacji uzwojeń w MΩ maszyn elektrycznych powinna wynosić co najmniej

gdzie Un — napięcie znamionowe uzwojenia, V; Pn — nominalna moc maszyny, kW.

Rezystancję izolacji mierzy się przed próbnym uruchomieniem silnika, a następnie okresowo w trakcie pracy; dodatkowo obserwowane są po dłuższych przerwach w pracy oraz po każdym awaryjnym wyłączeniu napędu.

Jeśli początek i koniec każdej fazy są śledzone w silniku, wówczas rezystancja izolacji jest mierzona oddzielnie dla każdej fazy względem obudowy i między uzwojeniami. W silnikach wielobiegowych rezystancję izolacji sprawdza się osobno dla każdego uzwojenia.

Do pomiaru rezystancji izolacji silników elektrycznych stosuje się napięcia do 1000 V megametry dla 500 i 1000 V.

Pomiar przeprowadza się w następujący sposób, zacisk megaomomierza „Screen” jest podłączony do korpusu maszyny, a drugi zacisk jest podłączony do zacisku cewki za pomocą elastycznego drutu z niezawodną izolacją. Końce przewodów muszą być uszczelnione uchwytami z materiału izolacyjnego z zaostrzonym metalowym kołkiem, aby zapewnić niezawodny styk.

Rękojeść meggera obraca się z częstotliwością około 2 obr./s. Małe silniki mają małą pojemność, więc igła urządzenia jest ustawiona w pozycji odpowiadającej rezystancji izolacji uzwojenia maszyny.

W przypadku nowych maszyn rezystancja izolacji, jak pokazuje praktyka, zmienia się w temperaturze 20 ° C w zakresie od 5 do 100 megaomów. Do silników z napędami niskokrytycznymi o małej mocy i napięciu do 1000 V «Zasady instalacji elektrycznych» nie nakładają szczególnych wymagań na wartość R.W praktyce zdarzają się przypadki, gdy uruchamiane są silniki o rezystancji mniejszej niż 0,5 megaoma, ich rezystancja izolacji wzrasta, a później działają bez problemów.

Spadek rezystancji izolacji podczas eksploatacji spowodowany jest zawilgoceniem powierzchni, zanieczyszczeniem powierzchni izolacji pyłem przewodzącym, wnikaniem wilgoci w izolację oraz rozkładem chemicznym izolacji. Aby wyjaśnić przyczyny spadku rezystancji izolacji, należy dokonać jej pomiaru za pomocą podwójnego mostka, np. R-316, przy dwóch kierunkach prądu w kontrolowanym obwodzie. Przy różnych wynikach pomiarów najbardziej prawdopodobną przyczyną jest wnikanie wilgoci w głąb izolacji.

W szczególności kwestię uruchomienia silnika indukcyjnego należy rozstrzygnąć dopiero po przetestowaniu uzwojeń o podwyższonym napięciu. Włączenie silnika o małej wartości rezystancji izolacji bez próby przepięciowej jest dozwolone tylko w wyjątkowych przypadkach, gdy rozstrzygnie się, co jest bardziej opłacalne: narażenie silnika na niebezpieczeństwo czy dopuszczenie do przestoju kosztownych urządzeń.

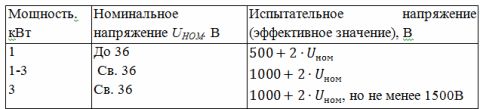

Podczas pracy silnika uszkodzenie izolacji, prowadzące do zmniejszenia jego wytrzymałości dielektrycznej poniżej dopuszczalnych norm... Według GOST badanie wytrzymałości dielektrycznej izolacji uzwojeń względem obudowy i między przeprowadza się je przy silniku odłączonym od sieci przez 1 minutę napięciem probierczym, którego wartość nie może być mniejsza niż wartość podana w tabeli. 3.

Tabela 3

Podwyższone napięcie podawane jest na jedną z faz, a pozostałe fazy są podłączone do obudowy silnika.Jeżeli uzwojenia są połączone wewnątrz silnika w gwiazdę lub trójkąt, to test izolacji między uzwojeniem a ramą przeprowadza się jednocześnie dla całe uzwojenie. Napięcie nie może być przyłożone natychmiast podczas testowania. Badanie rozpoczyna się od 1/3 napięcia probierczego, następnie napięcie jest stopniowo zwiększane do napięcia probierczego, a czas narastania od połowy do pełnego napięcia probierczego powinien wynosić co najmniej 10 s.

Pełne napięcie jest utrzymywane przez 1 minutę, następnie stopniowo zmniejszane do 1/3Utest i ustawienie testowe zostaje wyłączone. Wynik badania uważa się za zadowalający, jeżeli w trakcie badania nie doszło do przebicia izolacji lub zakładki na powierzchni izolacji, jednocześnie nie zaobserwowano ostrych uderzeń przyrządów, wskazujących na częściowe uszkodzenie izolacji.

Jeśli w trakcie testu wystąpi usterka, lokalizowane jest jej miejsce i cewka jest naprawiana. Umiejscowienie usterki można określić poprzez ponowne przyłożenie napięcia, a następnie obserwowanie iskier, dymu lub lekkiego trzasku, gdy na zewnątrz nie widać iskier.

Pomiar prądu stałego rezystancji uzwojeń, który jest przeprowadzany w celu wyjaśnienia danych technicznych elementów obwodu, umożliwia w niektórych przypadkach określenie obecności zwarcia. Temperatura uzwojeń podczas pomiaru nie powinna różnić się od temperatury otoczenia o więcej niż 5°C.

Pomiary wykonuje się mostkiem pojedynczym lub podwójnym, metodą amperomierzowo-woltomierzową lub metodą mikroomomierzową.Wartości rezystancji nie powinny różnić się od średniej o więcej niż 20%.

Według GOST podczas pomiaru rezystancji uzwojeń każdą rezystancję należy zmierzyć 3 razy. Podczas pomiaru rezystancji cewki metodą amperomierz-woltomierz, każda rezystancja musi być mierzona przy trzech różnych wartościach prądu. Za rzeczywistą wartość rezystancji przyjmuje się średnią arytmetyczną z trzech pomiarów.

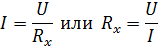

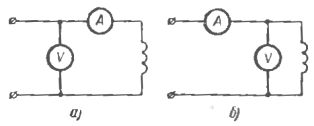

Metoda amperomierz-woltomierz (ryc. 1) jest stosowana w przypadkach, gdy nie jest wymagana wysoka dokładność pomiaru. Pomiar metodą amperomierz-woltomierz opiera się na prawie Ohma:

gdzie Rx — zmierzony opór, Ohm; U- odczyt woltomierza, V; Odczyt amperomierza, A.

O dokładności pomiaru tą metodą decyduje całkowity błąd przyrządów. Jeśli więc klasa dokładności amperomierza wynosi 0,5%, a woltomierza 1%, to całkowity błąd wyniesie 1,5%.

Aby metoda amperomierz-woltomierz dawała dokładniejsze wyniki, muszą być spełnione następujące warunki:

1. dokładność pomiaru w dużej mierze zależy od niezawodności styków, dlatego przed pomiarem zaleca się lutowanie styków;

2. źródłem prądu stałego musi być sieć lub dobrze naładowany akumulator o napięciu 4-6 V, aby uniknąć wpływu spadku napięcia u źródła;

3. Odczyt z instrumentów musi odbywać się jednocześnie.

Pomiar rezystancji za pomocą mostków stosowany jest głównie w przypadkach, gdy konieczne jest uzyskanie większej dokładności pomiaru. Dokładność metody pomostowe osiąga 0,001%. Limity pomiaru mostka mieszczą się w zakresie od 10-5 do 106 omów.

Mikroomomierz mierzy dużą liczbę pomiarów, na przykład rezystancje styków, połączenia między cewkami.

Ryż. 1. Schemat pomiaru rezystancji cewek prądu stałego metodą amperomierza-woltomierza

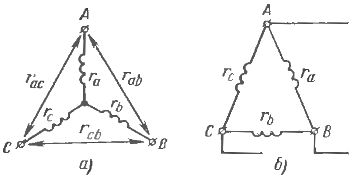

Ryż. 2. Schemat pomiaru rezystancji uzwojenia stojana silnika indukcyjnego połączonego w gwiazdę (a) i trójkąt (b)

Pomiary są wykonywane szybko, ponieważ nie ma potrzeby adiustacji przyrządu. Rezystancję uzwojenia prądu stałego dla silników o mocy do 10 kW mierzy się nie wcześniej niż 5 godzin po zakończeniu jego pracy, a dla silników powyżej 10 kW — nie mniej niż 8 godzin przy nieruchomym wirniku. Jeśli wszystkie sześć końców uzwojeń zostanie usuniętych ze stojana silnika, wówczas pomiar jest wykonywany na uzwojeniu każdej fazy osobno.

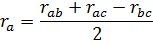

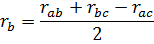

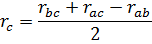

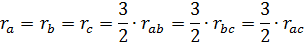

Gdy uzwojenia są wewnętrznie połączone z gwiazdą, rezystancja dwóch faz połączonych szeregowo jest mierzona parami (ryc. 2, a). W tym przypadku rezystancja każdej fazy

Przy wewnętrznym połączeniu w trójkąt zmierz rezystancję między każdą parą końcówek wyjściowych cęgów liniowych (ryc. 2, b). Zakładając, że rezystancje wszystkich faz są równe, rezystancję każdej fazy określa się ze wzoru:

W przypadku silników wielobiegowych podobne pomiary wykonuje się dla każdego uzwojenia lub dla każdej sekcji.

Sprawdzenie poprawności podłączenia uzwojeń maszyn prądu przemiennego. Czasami, zwłaszcza po naprawie, końce wodne silnika indukcyjnego okazują się nieoznaczone, konieczne staje się określenie początku i końca uzwojeń. Istnieją dwa najczęstsze sposoby określania.

Zgodnie z pierwszą metodą końce uzwojeń poszczególnych faz są najpierw wyznaczane parami. Następnie obwód jest montowany zgodnie z rys. 3, A.Źródło „plus” jest podłączone do początku jednej z faz, „minus” do końca.

C1, C2, C3 przyjmuje się zwykle jako początek faz 1, 2, 3, a C4, C5, C6 — na końcach 4, 5, 6. W momencie załączenia prądu w uzwojeniach pozostałych faz (2 -3) jest indukowaną siłą elektromotoryczną o biegunowości „minus” na początku C2 i C3 oraz „plus” na końcach C5 i C6. W momencie, gdy prąd jest wyłączony w fazie 1, polaryzacja na końcach faz 2 i 3 jest przeciwna do polaryzacji, gdy są włączone.

Po oznaczeniu fazy 1 źródło prądu stałego jest podłączone do fazy 3, jeśli w tym samym czasie wskazówka miliwoltomierza lub galwanometru odchyla się w tym samym kierunku, wówczas wszystkie końce uzwojeń są oznaczone poprawnie.

Aby określić początek i koniec zgodnie z drugą metodą, uzwojenia silnika są połączone z gwiazdą lub trójkątem (ryc. 3, b), a do fazy 2 przykładane jest jednofazowe napięcie obniżone. W tym przypadku między końcami C1 i C2, a także C2 i C3 powstaje napięcie, które jest nieco większe niż napięcie dostarczane, a między końcami C1 i C3 napięcie okazuje się być zerowe. Jeśli końce faz 1 i 3 są podłączone nieprawidłowo, napięcie między końcami C1 i C2, C2 i C3 będzie niższe niż napięcie zasilania. Po wzajemnym ustaleniu oznakowania pierwszych dwóch faz, trzecia jest ustalana w podobny sposób.

Wstępna aktywacja silnika indukcyjnego. Aby ustalić pełną użyteczność silnika, jest on testowany na biegu jałowym i pod obciążeniem. Ponownie sprawdź stan części mechanicznych, wypełniając łożyska smarem.

Swobodę ruchu silnika sprawdza się obracając ręcznie wałem, przy czym nie powinno być żadnych trzasków, grzechotów i podobnych dźwięków wskazujących na styk wirnika ze stojanem oraz wentylatora z obudową, wówczas właściwy kierunek obrotów sprawdzany jest obrót, w tym celu silnik włącza się na krótko.

Czas trwania pierwszej aktywacji wynosi 1-2 s. Jednocześnie monitorowana jest wartość prądu rozruchowego. Zaleca się powtórzenie krótkotrwałego rozruchu silnika 2-3 razy, stopniowo wydłużając czas włączania, po czym silnik można włączyć na dłuższy czas. Podczas pracy silnika na biegu jałowym regulator musi dbać o to, aby układ jezdny był w dobrym stanie: brak drgań, skoków prądu, nagrzewanie się łożysk.

Jeżeli wyniki jazd próbnych są zadowalające, silnik włączany jest wraz z częścią mechaniczną lub testowany na specjalnym stanowisku. Czas sprawdzenia działania silnika waha się od 5 do 8 godzin, przy jednoczesnym monitorowaniu temperatury głównych bloków i uzwojeń maszyny, współczynnika mocy, stanu smarowania łożysk jednostek.