Spawanie łukiem elektrycznym

W metodzie spawania łukiem elektrycznym wyładowanie łukowe jest generowane i utrzymywane między metalowym prętem elektrody a przedmiotem obrabianym. Energia cieplna łuku miejscowo topi przedmiot obrabiany i metalowy rdzeń elektrody, tworząc jeziorko spawalnicze i żużel ochronny.

W metodzie spawania łukiem elektrycznym wyładowanie łukowe jest generowane i utrzymywane między metalowym prętem elektrody a przedmiotem obrabianym. Energia cieplna łuku miejscowo topi przedmiot obrabiany i metalowy rdzeń elektrody, tworząc jeziorko spawalnicze i żużel ochronny.

Spawalnicze źródło prądu do spawania łukiem elektrycznym dostarcza prądu stałego lub przemiennego o natężeniu od 30 do 400 amperów, w zależności od różnych parametrów, takich jak średnica elektrody, właściwości otuliny elektrody, pozycja spawania, rodzaj połączenia, wymiary i charakterystyka elementów spawanych. Napięcie źródła energii spawania musi być większe niż napięcie zapłonu (patrz Parametry źródła prądu spawalniczego).

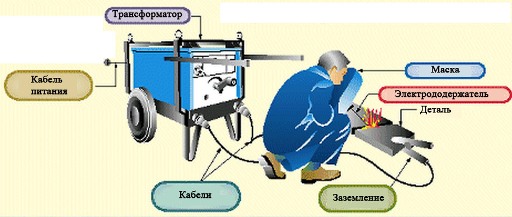

Elektroda otulona jest zaciskana w uchwycie elektrody podłączonym do jednego z elektrycznych zacisków wyjściowych stanowiska spawalniczego. „Uziemienie” jest podłączone do źródła prądu spawania i znajduje się na obrabianym przedmiocie.

Zajarzenie łuku następuje poprzez pocieranie końcówki elektrody o obrabiany przedmiot lub zbliżenie elektrody na kilka milimetrów do powierzchni obrabianego przedmiotu.Łuk musi być utrzymywany przez cały czas, utrzymując stałą odległość między końcówką elektrody a obrabianym przedmiotem, aby uniknąć zwarcia.

Spawanie łukiem elektrycznym

Elektroda spawalnicza składa się z dwóch części:

1. Metalowy rdzeń jest cylindryczny w postaci pręta w środku elektrody. Główną rolą pręta jest przewodzenie prądu elektrycznego i formowanie spoiny.

2. Osłona: zewnętrzna cylindryczna część elektrody. Pomaga chronić jeziorko spawalnicze przed utlenianiem przez powietrze atmosferyczne, tworząc gazową atmosferę wokół stopionego metalu. Powłoka tworzy również ochronny żużel na wierzchu spoiny. Ten żużel chroni stop przed utlenianiem i szybkim chłodzeniem. Powłoka odgrywa ważną rolę w stabilności i jonizacji łuku. Powłoka ma złożony skład chemiczny i może zawierać składniki metaliczne, mineralne i organiczne.

Średnica otulonej elektrody waha się od Ø 1,6 do Ø 8 mm. Długość całkowita od 250 do 500 mm. Niektóre elektrody mogą mieć średnicę 10…12 mm i długość 1000 mm do specjalnych prac.

Główne rodzaje powłok elektrod spawalniczych do spawania łukiem elektrycznym:

1) Kwaśny (tlenek żelaza i stopy zawierające żelazo).

1) Kwaśny (tlenek żelaza i stopy zawierające żelazo).

2) Zasadowy (na bazie węglanu wapnia i fluorku wapnia).

3) Celuloza (na bazie celulozy).

4) Rutyl (na bazie tlenku tytanu).

5) Zawiera proszek żelaza (na bazie proszku metalicznego).

6) Specjalne (kombinacje powyższych typów z dodatkiem różnych komponentów).

Rodzaje prac, w których stosuje się elektrody o różnych powłokach:

1) Rutylowe — do bieżących operacji spawalniczych.

2) Główne — dla konstrukcji pracujących pod ciśnieniem lub o podwyższonych wymaganiach wytrzymałościowych.

3) Celuloza — do głębokiej penetracji szwów korzeniowych w pozycji poziomej.

Przechowywanie i przygotowanie elektrod przed spawaniem łukowym:

Elektrody rutylowe i zasadowe należy wygrzewać w piecu w temperaturze 300 stopni Celsjusza przez 2 godziny. Po wyschnięciu takie elektrody należy obrabiać w temperaturze 120 stopni Celsjusza w przenośnych piecach w obszarze spawania. Pozostałe elektrody (rutylowe, celulozowe i kwasowe) przechowujemy w ogrzewanym pomieszczeniu i wilgotności względnej poniżej 60%.

Nowa technologia produkcji i próżniowe pakowanie elektrod głównych zapewnia powłokę o bardzo niskiej zawartości wilgoci, która nie wymaga wyżarzania i suszenia przed użyciem.

Elektrody spawalnicze

Tryby spawania łukowego elektrodami otulonymi:

Jeśli natężenie prądu spawania jest niskie, penetracja spoiny jest niska, łuk elektryczny jest niestabilny, a metal spoiny ma pory i wtrącenia żużla, które pogarszają właściwości spoiny. Przy wysokim prądzie stopiony metal staje się zbyt płynny.

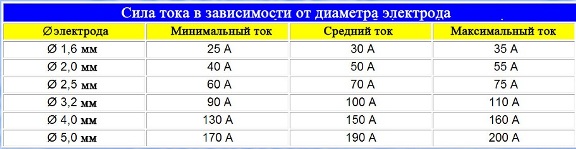

Dobór natężenia prądu zależy od: średnicy elektrody, właściwości chemicznych elektrody, charakterystyki przedmiotu obrabianego, pozycji spawania, grubości przedmiotu obrabianego.

Natężenie prądu spawania maleje wraz ze wzrostem długości łuku. I odwrotnie, gdy długość łuku maleje, prąd wzrasta.

Zależność prądu spawania od średnicy elektrody

Prąd spawania w zależności od grubości części

Ściegi korzeniowe są zwykle wykonywane z polaryzacją ujemną: wtyczka uchwytu elektrody jest podłączona do zacisku (-), wtyczka zacisku uziemiającego jest podłączona do (+) źródła prądu.

Końcowe przejścia spawalnicze i wypełnianie stopionym metalem są zwykle przeprowadzane z polaryzacją dodatnią: wtyczka uchwytu elektrody jest podłączona do (+), wtyczka zacisku uziemiającego jest podłączona do zacisku (-).

Typowy skład stanowiska pracy spawacza obejmuje:

1. Źródło prądu spawania.

2. Kabel elektrody z uchwytem.

3. Zacisk uziemiający z drutem.

4. Przenośny piec do elektrod zasadowych.

5. Specjalna maska spawalnicza z przyciemnianymi okularami, rękawicami spawalniczymi i odzieżą.

6. Młotek wyburzeniowy i szczotka druciana do czyszczenia spawów.

7. Elektryczna szlifierka kątowa do czyszczenia krawędzi i szwów.

8. Ekrany ochronne lub zasłony.

9. System wentylacji.

Miejsce pracy spawacza