Instalacje do ultradźwiękowego czyszczenia części

Zastosowanie ultradźwięków

Ultradźwięk służy do mycia części i zespołów różnych urządzeń, spawania różnych materiałów. Ultradźwięki są wykorzystywane do wytwarzania zawiesin, aerozoli płynnych i emulsji. Do otrzymywania emulsji produkowany jest np. mieszalnik-emulgator UGS-10 i inne urządzenia. Metody oparte na odbiciu fal ultradźwiękowych od styku dwóch mediów znajdują zastosowanie w urządzeniach do hydrolokalizacji, wykrywania defektów, diagnostyki medycznej itp.

Ultradźwięk służy do mycia części i zespołów różnych urządzeń, spawania różnych materiałów. Ultradźwięki są wykorzystywane do wytwarzania zawiesin, aerozoli płynnych i emulsji. Do otrzymywania emulsji produkowany jest np. mieszalnik-emulgator UGS-10 i inne urządzenia. Metody oparte na odbiciu fal ultradźwiękowych od styku dwóch mediów znajdują zastosowanie w urządzeniach do hydrolokalizacji, wykrywania defektów, diagnostyki medycznej itp.

Wśród innych możliwości ultradźwięków należy zwrócić uwagę na jego zdolność do obróbki twardych, kruchych materiałów do zadanych rozmiarów. W szczególności obróbka ultradźwiękowa jest bardzo skuteczna przy wytwarzaniu części i otworów o skomplikowanych kształtach w produktach takich jak szkło, ceramika, diament, german, krzem itp., których obróbka jest trudna innymi metodami.

Zastosowanie ultradźwięków w odbudowie zużytych części zmniejsza porowatość zastosowanego metalu i zwiększa jego wytrzymałość. Ponadto zmniejsza się zniekształcenie wydłużonych części spawanych, takich jak wały korbowe silnika.

Ultradźwiękowe czyszczenie części

Czyszczenie ultradźwiękowe części lub przedmiotów stosuje się przed naprawą, montażem, malowaniem, chromowaniem i innymi operacjami. Jego zastosowanie jest szczególnie skuteczne przy czyszczeniu części o skomplikowanym kształcie oraz trudno dostępnych miejsc w postaci wąskich szczelin, szczelin, małych otworów itp.

Przemysł produkuje dużą liczbę ultradźwiękowych urządzeń czyszczących, które różnią się cechami konstrukcyjnymi, pojemnością i mocą kąpieli, na przykład tranzystor: UZU-0,25 o mocy wyjściowej 0,25 kW, UZG-10-1,6 o mocy 1,6 kW itp. tyrystor UZG-2-4 o mocy wyjściowej 4 kW i UZG-1-10 / 22 o mocy 10 kW. Częstotliwość pracy instalacji to 18 i 22 kHz.

Jednostka ultradźwiękowa UZU-0.25 przeznaczona jest do czyszczenia małych części. Składa się z generatora ultradźwięków i łaźni ultradźwiękowej.

Dane techniczne jednostki ultradźwiękowej UZU-0.25

-

Częstotliwość sieci — 50 Hz

-

Zużyta moc z sieci — nie więcej niż 0,45 kVA

-

Częstotliwość robocza — 18 kHz

-

Moc wyjściowa — 0,25 kW

-

Wymiary wewnętrzne wanny roboczej — 200 x 168 mm przy głębokości 158 mm

Na płycie czołowej generatora ultradźwięków znajduje się włącznik do włączania generatora oraz lampka sygnalizująca obecność napięcia zasilającego.

Na tylnej ścianie obudowy generatora znajdują się: uchwyt bezpiecznika oraz dwa złącza, za pośrednictwem których generator jest podłączony do łaźni ultradźwiękowej i sieci elektrycznej, zacisk do uziemienia generatora.

Trzy zapakowane przetworniki piezoelektryczne są zamontowane na dnie wanny ultradźwiękowej.Pakiet pojedynczego przetwornika składa się z dwóch płytek piezoelektrycznych wykonanych z materiału TsTS-19 (cyrkonian-tytanian ołowiu), dwóch podkładek redukujących częstotliwość oraz centralnego pręta ze stali nierdzewnej, którego głowica jest elementem promieniującym przetwornika.

Na korpusie wanny znajduje się: armatura, uchwyt baterii z napisem „Odpływ”, zacisk do uziemienia wanny oraz złącze wtykowe do podłączenia do generatora.

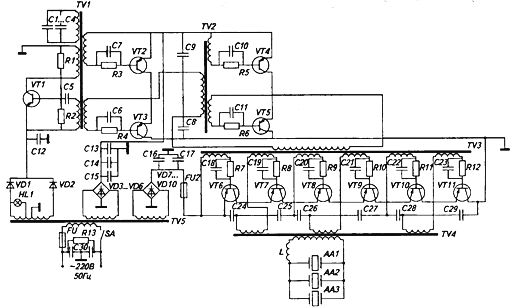

Rysunek 1 przedstawia schemat obwodu jednostki ultradźwiękowej UZU-0.25.

Ryż. 1. Schemat ideowy jednostki ultradźwiękowej UZU-0.25

Pierwszy etap jest mistrzowski oscylatordziałający na tranzystorze VT1 zgodnie z obwodem z indukcyjnym sprzężeniem zwrotnym i obwodem oscylacyjnym.

Drgania elektryczne o częstotliwości ultradźwiękowej 18 kHz, występujące w oscylatorze głównym, podawane są na wejście potężnego przedwzmacniacza.

Przedwzmacniacz mocy składa się z dwóch stopni, z których jeden jest montowany na tranzystorach VT2, VT3, drugi na tranzystorach VT4, VT5. Oba stopnie przedwzmacniacza mocy są zmontowane zgodnie z sekwencyjnym układem przeciwsobnym pracującym w trybie przełączania. Kluczowy tryb pracy tranzystorów pozwala na uzyskanie wysokiej sprawności przy odpowiednio dużej mocy.

Podstawowe schematy tranzystorów VT2, VT3. VT4, VT5 są podłączone do oddzielnych przeciwległych uzwojeń transformatorów TV1 i TV2. Zapewnia to działanie pchające tranzystorów, czyli przełączanie naprzemienne.

Automatyczne polaryzacja tych tranzystorów jest zapewniona przez rezystory R3 — R6 i kondensatory C6, C7 i C10, C11 zawarte w obwodzie głównym każdego tranzystora.

Zmienne napięcie wzbudzenia jest dostarczane do podstawy przez kondensatory C6, C7 i C10, C11, a stała składowa prądu podstawowego, przechodząc przez rezystory R3 — R6, powoduje na nich spadek napięcia, co zapewnia niezawodne zamykanie i otwieranie tranzystorów.

Czwarty stopień to wzmacniacz mocy. Składa się z trzech ogniw przeciwsobnych tranzystorów VT6 — VT11 pracujących w trybie przełączania. Napięcie z przedwzmacniacza podawane jest do każdego tranzystora z osobnego uzwojenia transformatora TV3, aw każdym ogniwie są to napięcia przeciwfazowe. Z ogniw tranzystorowych napięcie przemienne jest doprowadzane do trzech uzwojeń transformatora TV4, gdzie dodawana jest moc.

Z transformatora wyjściowego napięcie podawane jest na przetworniki piezoelektryczne AA1, AA2 i AAZ.

Ponieważ tranzystory działają w trybie przełączania, napięcie wyjściowe zawierające harmoniczne ma przebieg prostokątny. Aby wyizolować pierwszą harmoniczną napięcia przetwornic, cewkę L podłącza się szeregowo z przetwornicami do uzwojenia wyjściowego transformatora TV4, którego indukcyjność oblicza się w taki sposób, aby przy pojemności własnej przetwornic tworzy obwód oscylacyjny dostrojony do pierwszej harmonicznej napięcia. Umożliwia to uzyskanie napięcia sinusoidalnego w obciążeniu bez zmiany trybu korzystnego energetycznie tranzystorów.

Instalacja zasilana jest prądem przemiennym o napięciu 220 V o częstotliwości 50 Hz za pomocą transformatora mocy TV5, który posiada uzwojenie pierwotne oraz trzy uzwojenia wtórne, z których jedno służy do zasilania głównego generatora, a dwa pozostałe służą do zasilania pozostałych stopni.

Główny generator zasilany jest z prostownika zmontowanego wg obwód dwupętlowy z punktem zerowym (diody VD1 i VD2).

Zasilanie stopni wstępnego wzmocnienia odbywa się za pomocą prostownika zmontowanego w obwodzie mostkowym (diody VD3 — VD6). Drugi obwód mostkowy diod VD7 — VD10 zasila wzmacniacz mocy.

Środek czyszczący należy dobrać w zależności od rodzaju zabrudzenia i materiałów. Jeśli fosforan trójsodowy nie jest dostępny, do czyszczenia części stalowych można użyć sody kalcynowanej.

Czas czyszczenia w kąpieli ultradźwiękowej waha się od 0,5 do 3 minut. Maksymalna dopuszczalna temperatura środka czyszczącego wynosi 90°C.

Przed wymianą płynu myjącego należy wyłączyć generator, co uniemożliwi pracę konwerterów bez płynu w wannie.

Czyszczenie części w kąpieli ultradźwiękowej odbywa się w następującej kolejności: wyłącznik zasilania jest ustawiony w pozycji „Off”, zawór spustowy wanny jest ustawiony w pozycji „Closed”, środek czyszczący wlewa się do kąpieli ultradźwiękowej do poziomu 120 — 130 mm, wtyczkę przewodu zasilającego należy podłączyć do gniazdka elektrycznego 220 V.

Testowanie instalacji: przekręcić włącznik w pozycję „On" do momentu, aż lampka sygnalizacyjna powinna się zaświecić i powinien pojawić się odgłos pracy kawitującej cieczy. Pojawienie się kawitacji można również ocenić po powstaniu najmniejszych ruchomych pęcherzyków na sondzie wannowej .

Po przetestowaniu instalacji należy odłączyć ją od sieci, załadować zanieczyszczone części do wanny i rozpocząć zabieg.